Empurrando o envelope com paletes e robôs

A variedade e os requisitos das células de usinagem flexíveis estão aumentando

À medida que os processos de fabricação automatizados continuam a evoluir de “bom ter” para “obrigatório” na sequência de problemas como escassez de trabalhadores qualificados, as configurações flexíveis do sistema de fabricação continuam a surgir em formas novas e empolgantes.

Claramente, a pandemia do COVID-19 estimulou os fabricantes a acelerar a adição de robôs aos sistemas de paletes. Mas essa não é a única reviravolta intrigante que o FMS tomou nos últimos tempos.

“Sistemas de fabricação flexíveis podem significar coisas muito diferentes hoje do que no passado”, explicou o gerente de automação Zach Spencer da Methods Machine Tools com sede em Sudbury, Massachusetts. suas máquinas. Esses pools de paletes permitiram que os clientes montassem vários suportes de trabalho em vários paletes e operassem suas máquinas sem supervisão.

“Hoje, a automação flexível pode assumir muitas formas. Isso pode ser em qualquer lugar, desde máquinas paletizadas, robôs movendo paletes – como nossos sistemas de automação Plus-K e Plus-K60 – até sistemas mais complexos, mas ainda fáceis de usar, como sistemas de visão flexíveis para configurar peças.”

Para aqueles novos no jogo de automação, Spencer disse para começar de forma simples.

“Normalmente, recomendamos começar com um sistema menor e menos complicado para molhar os pés com a automação – fique confortável com isso antes de dar um grande salto. Para nós, esse tipo de sistema menor ou mais inteligente pode significar cuidar de uma máquina em vez de muitas, e fazer uma execução de lote em vez de fazer vários tipos de peças de uma só vez.”

Soluções, grandes e pequenas

Sendo o negócio de automação de paletes o “coração” da Fastems, a empresa finlandesa está na vanguarda das tendências emergentes de automação. A pandemia acelerou a adição de robôs para carregar e descarregar peças nas configurações do FMS, disse Mika Laitinen, diretor de vendas de soluções da Fastems.

Outras operações auxiliares estão sendo cada vez mais adicionadas dentro dos mesmos sistemas, acrescentou Christopher Rezny, gerente regional da Central dos EUA para Fastems. Por exemplo, se uma peça é torneada ou usinada, ela deve ser lavada. Além disso, as peças devem ser verificadas - individualmente ou após uma execução de talvez 100. As operações de rebarbação e carregamento automático de acessórios também podem ser executadas, e a conectividade com sistemas de veículos guiados automaticamente (AGV) mantém os materiais fluindo na operação.

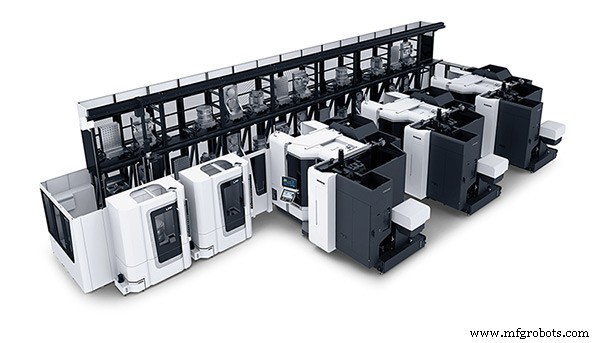

Originalmente projetado para centros de usinagem horizontais. o sistema Fastems FPC (para contêiner de palete flexível), pode ser expandido para atender até quatro máquinas-ferramentas.

“Pela primeira vez, pelo menos na Finlândia, este bloco de motor será carregado e descarregado automaticamente neste tipo de máquina-ferramenta utilizando AGVs”, pois o sistema foi construído sem transelevador. O AGV move o palete de usinagem de um local para outro para lavagem, inspeção, rebarbação e acabamento. “Também temos tarefas de submontagem para realizar certas operações de usinagem final. E temos armazenamento. Assim, temos todos os mesmos elementos que teríamos no FMS tradicional baseado em transelevadores, mas agora tudo está em um nível” devido ao peso do componente.

O uso de AGVs em vez de um guindaste é ideal em uma situação como essa, continuou Laitinen, já que o tempo de usinagem é bastante longo - várias horas - portanto, não há problema em usar o veículo de carga e descarga mais lento para a troca de paletes.

Tempo de execução e robôs

Quer os sistemas de paletes sejam lineares ou rotativos, com configuração de máquina única ou múltipla, os sabores do FMS abrangem toda a gama.

Na DMG Mori, seu LPP, ou pool linear de paletes, e seu RPS mais básico, ou sistema rotativo de paletes, encontram casas em várias configurações.

Para um LPP, “o ponto ideal típico para uma oficina de trabalho é de 24 a 36 paletes e duas ou três máquinas e duas estações de carga”, disse John McDonald, gerente geral de desenvolvimento da fábrica da DMG MORI em Davis, Califórnia. temos fluxo de material para dentro e para fora das estações de carga, trabalho enfileirado no sistema de pool de paletes e as máquinas estão trabalhando dia e noite.”

Enquanto isso, o RPS é “um sistema de máquina única e palete única”, continuou McDonald. “Normalmente, há cinco paletes nele, e vamos até 21 paletes. Estes são ótimos para, novamente, trabalhar em filas. Você não tem tanto mix de peças, ou você o combina com algum tipo de fixação de troca rápida, de modo que você pode alterar sua configuração de trabalho.”

Em última análise, o FMS certo para uma determinada loja é aquele que otimiza o tempo de execução autônoma. Trata-se de obter mais horas de trabalho no dia e mais tempo de “passeio” para permitir que os funcionários realizem outras tarefas, disse ele.

O outro trabalho do FMS, é claro, é conseguir mais trabalho na porta. "Tenho clientes batendo na minha porta dizendo:'Aqui está um trabalho para concorrer, há um trabalho para concorrer'. O que vejo pesando na mente da maioria das pessoas é:'Posso realmente implementar isso?' Nossa tecnologia privada tours e eventos educacionais mostram a esses clientes como essas ferramentas realmente funcionam juntas para alcançar esse tempo de execução autônomo.”

O software LPS 4 da DMG Mori, lançado em 2021, é a quarta geração do software de gerenciamento de sistemas de automação da empresa. Com ele, os fabricantes podem eliminar algumas das etapas de gerenciamento de materiais conectando-se diretamente a um ERP. Por exemplo, se um cliente encomendar 500 blocos de alumínio 6061 para produzir bombas de água, McDonald explicou:. Removemos aquele link manual de alguém inserindo dados do ERP no software LPS 4; fechamos esse loop conectando esses dois. Nem todos os clientes estão prontos para começar a usar esse nível hoje, mas algumas das lojas mais produtivas sim.”

Ilustrando exatamente o que seu FMS pode fazer, a DMG Mori opera um LPP de um metro com três máquinas em sua própria oficina, observou McDonald. “Tem uma estação de lavagem de peças, carregamento de robôs, dispositivos hidráulicos e paletes de materiais. Estamos usinando as peças fundidas com as quais construímos nossas máquinas aqui em nossa fábrica em Davis. Um operador carrega a peça fundida no palete de material. Quase todas essas peças fundidas devem ser içadas; eles são muito pesados para qualquer um levantar. Eles são colocados em um palete que se parece com um palete de empilhadeira. A peça é colocada ali, depois vai para os porta-paletes. A palete de material vai para a própria carga do robô, assim como a palete de fixação. Assim, o robô pega a peça e a carrega no suporte, então a peça é fixada com suporte hidráulico de trabalho. E então a peça vai para o centro de usinagem.

“Acabada essa operação, vai para a lavagem das peças; a peça é limpa para remover quaisquer lascas ou areia dos furos com fita. Temos clientes que levaram isso ainda mais longe, onde integramos máquinas de medição e células de marcação a laser. Além disso, alguns clientes usam o LPP em combinação com nosso sistema centralizado de gerenciamento de ferramentas – portanto, não apenas as peças de trabalho, mas também as ferramentas no magazine de máquinas são alteradas automaticamente. Normalmente, veremos OEMs implementando esses tipos de células.”

A Methods também está servindo à evolução de sistemas simples de troca de paletes para soluções robóticas com controles de gerenciamento de paletes, disse Spencer.

“Um sistema muito bem-sucedido que desenvolvemos e implantamos é o nosso sistema RoboDrill Plus-K”, explicou Spencer. “Este sistema utiliza um FANUC RoboDrill com um robô FANUC para cuidar dele. No lado do robô, há a capacidade de armazenar até 60 peças de trabalho no sistema por vez. Este sistema possui uma função de gerenciamento de paletes incorporada ao controle da máquina que permite ao operador definir números de programa específicos para as várias 60 estações em que as peças podem ser armazenadas. Este sistema flexível também permite ferramentas estendidas na máquina, o que pode ser extremamente útil ao trabalhar em vários tipos de peças nas 60 estações de trabalho diferentes.”

E a produção de alto mix e baixo volume não está fora da mesa, acrescentou Spencer. Nesses casos, “normalmente recomendamos uma solução mais rígida. Com qualquer venda de automação ou máquina-ferramenta, tentamos mostrar ao cliente os cálculos de ROI de sua loja para ajudar a aprovar a venda do equipamento. Fazemos o que podemos para superar um ROI de 18 a 20 meses para o cliente.” O sistema Plus-K da empresa é feito sob medida para trabalhos de alta mistura/baixo volume, acrescentou.

“Tivemos grande sucesso com a indústria médica com sistemas flexíveis. Acho que uma das principais razões para isso é a necessidade na indústria médica de um tipo de aplicação de alta mistura. Com isso quero dizer que eles normalmente podem executar pequenos lotes - até talvez 10 peças por vez - antes de precisar fazer um tipo diferente de peça. Isso se presta perfeitamente a uma solução mais flexível que é extremamente fácil de mudar de um número de peça para outro.”

Para os requisitos de rastreamento, ele continuou, “oferecemos controladores de célula que podem ajudar os clientes na rastreabilidade de peças por meio de sistemas. Os controladores de célula podem monitorar o tempo de atividade do equipamento, status de alarme e histórico, bem como o uso da máquina. Esses sistemas normalmente têm capacidade de leitura de código QR, código de barras ou RFID que permite ao operador digitalizar peças dentro e fora das células durante a produção. Essas informações geralmente são armazenadas em um banco de dados local da célula, onde podem ser copiadas para o servidor de um cliente.”

O ângulo do laser

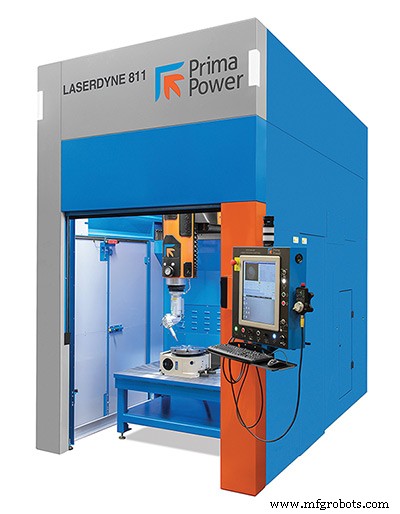

Quando o corte e a soldagem a laser entram na equação, um FMS assume uma definição ligeiramente diferente, disse Dominic Rickard, gerente de vendas da América do Norte da Prima Power Laserdyne, com sede em Brooklyn Park, Minnesota.

“Um sistema de fabricação flexível para processamento a laser 3D significa fornecer um sistema que possa suportar uma ampla variedade de processos a laser, ou seja, soldagem a laser, perfuração a laser e corte a laser 3D”, explicou Rickard. “O sistema precisa dar suporte às necessidades de fabricação e ser adaptável às necessidades futuras do negócio.”

Essa adaptabilidade inclui suporte para:

--Baixo volume hoje e maior volume no futuro.

-- Uma gama de materiais, desde aço macio, aço inoxidável e alumínio até materiais especiais. A mudança de um gás auxiliar para outro por meio de controle eletrônico e programático é importante.

--Mudanças rápidas de um processo de fabricação para outro - de soldagem para corte para perfuração e vice-versa. Por exemplo, ele disse:“Os sistemas LASERDYNE podem mudar de corte a laser 3D para soldagem 3D em um a dois minutos”.

Além disso, ele aconselhou, o FMS baseado em laser deve fornecer informações de parâmetros e processos em tempo real para sistemas de monitoramento de fabricação/operação – e essas informações também devem ser registradas e armazenadas para referência e análise futuras.

“Do nosso ponto de vista, o tamanho do sistema ou máquina é independente da flexibilidade”, disse Rickard. “O tamanho do sistema é determinado pelas peças que o cliente vai processar a laser. Os sistemas LASERDYNE são projetados para oferecer suporte à flexibilidade de fabricação, independentemente de um sistema pequeno ou grande ser adquirido.”

A mais recente adição da Prima Power Laserdyne é seu sistema LASERDYNE 811, que suporta a filosofia de fabricação flexível de várias maneiras, explicou Rickard.

“Primeiro, o mesmo sistema dá suporte a um fabricante que tem um mix de peças alto e baixo volume ou um fabricante que encomenda o sistema para construir uma única peça por vários anos. Em segundo lugar, o cliente pode integrar a automação no momento da instalação do sistema ou a qualquer momento no futuro. O sistema é modular e ajustável. Terceiro, o sistema pode ser um equipamento autônomo ou parte integrante da célula de fabricação.”

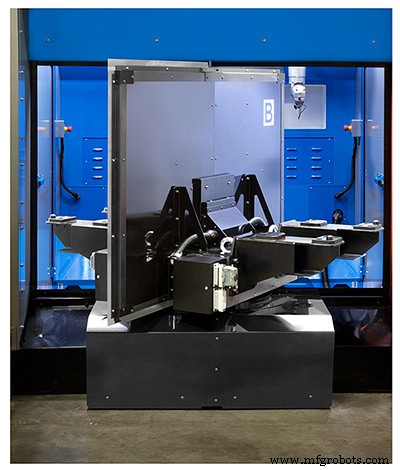

O sistema foi uma benção para um cliente, um subcontratado do mercado automotivo, de processamento de alimentos e de artigos para o lar, disse ele. Esse cliente queria expandir sua capacidade de processamento e reduzir o tempo de peça a peça para uma variedade de peças metálicas 3D e várias peças cilíndricas. Além disso, o cliente queria reduzir o tempo de troca do acessório de peça.

“Fornecemos ao cliente o LASERDYNE 811 com uma mesa de indexação de duas posições [prato giratório] para peças 3D cortadas a laser. Além disso, fornecemos uma interface de fixação comum para que o operador possa trocar facilmente as peças de fixação na mesa giratória. Para suportar a parte cilíndrica, fornecemos uma mesa rotativa usando a mesma interface de fixação da peça para que o cliente possa adicionar e remover facilmente a mesa rotativa. Adicionar a mesa rotativa é o mesmo que adicionar e remover o acessório de peça.

“O resultado é que o cliente pode processar a laser em alta mistura de SKU e reduzir os tempos de ciclo de peça a peça, o que reduziu os custos gerais, aumentou o rendimento da fábrica, reduziu os prazos de entrega das peças para os usuários finais e permitiu que o cliente permanecesse competitivo sem qualquer redução na qualidade.”

Rickard explicou como a evolução do FMS foi fundamental para o sucesso de sua empresa.

“Por necessidade, a Prima Power Laserdyne foi pioneira no processamento a laser 3D. Para ter sucesso, precisávamos oferecer sistemas de fabricação flexíveis. Nos primeiros dias do negócio, era muito difícil vender uma máquina de uso único. Os clientes insistiram que os sistemas precisavam ser flexíveis. FMS é uma parte central do nosso DNA, por assim dizer.

“Ao longo dos anos, as fontes de laser do sistema começaram em lasers de CO2, migrando para sistemas Nd:YAG para agora sistemas de laser de fibra. A cada mudança na fonte de laser, um número maior de materiais pode ser processado a laser. Com o tempo, projetamos e aprimoramos nossos sistemas para dar suporte à soldagem, perfuração e corte, trocando o bico na extremidade da cadeia de laser óptico.”

Outra mudança foi a introdução do SPC e do MTConnect pela empresa em seus sistemas. “Com o SPC, o fabricante pode registrar todos os parâmetros do processo e da máquina para análise ou manutenção de registros. Com o MTConnect, o fabricante pode transmitir os parâmetros em tempo real, proporcionando monitoramento do processo em tempo real. Por fim, o sistema tem controle em tempo real sobre todos os aspectos da máquina, incluindo o controle pulso a pulso do laser. O controle em tempo real permite que o controlador suporte sete ou mais eixos e simplifica a integração da automação com sistemas LASERDYNE.”

Em última análise, ele concluiu, “o setor de manufatura em geral e os fabricantes contratados são a vanguarda ao definir e precisar de FMS. Esse grupo de clientes precisa da capacidade de adaptar seus processos de fabricação.

Normalmente, esse grupo oferece suporte a uma variedade de produtos e clientes. The livelihood and success are dependent on how quickly and efficiently they can adapt to the work available with the market. Every market sector has an up and down cycle. If one market sector is down, the speed at which the manufacturer can adapt to the growing market sector can mean the difference between growing the business and going out of business.”

Sistema de controle de automação

- Construindo robôs com Raspberry Pi e Python

- Os 13 melhores dispositivos e sistemas domésticos inteligentes de 2019

- Robôs, empresas sonhadoras e o futuro do trabalho

- A jornada 6G começa com um estrondo (e um lançamento)

- Enfrentando o desafio de fabricação com dados e IA

- Delaware:a mistura perfeita entre humanos e IA

- O futuro dos testes:automação e robôs colaborativos

- A automação e os robôs mudarão o mundo?

- Emparelhamento de IA e robótica com vários sistemas de inspeção

- Desfazendo o trabalho penoso da reciclagem de paletes