22 Tipos de Operações de Torno [Guia Completo]

Neste artigo, você aprenderá quais são os diferentes tipos de operações de máquina de torno executadas na máquina de torno.

Operações de tornos

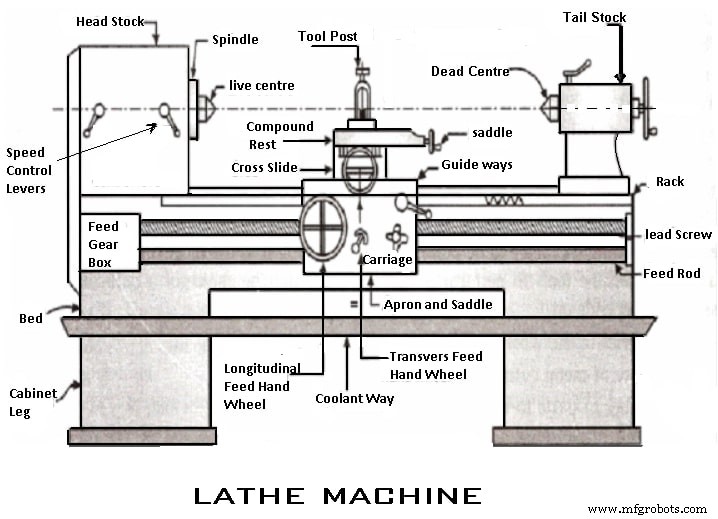

Um torno é uma máquina que gira a peça de trabalho em torno de um eixo para realizar diferentes operações, como torneamento, faceamento, torneamento cônico, serrilhado, canal, corte, corte de rosca, alargamento, etc.

Vamos discutir todas as operações da máquina de torno, uma por uma, como segue.

Para executar diferentes operações de máquina de torno em um torno, a peça de trabalho pode ser apoiada e acionada por qualquer um dos seguintes métodos:

- Peça de trabalho mantida entre os centros e a ferramenta acionada por transportadores e placas de retenção.

- Peça presa em um mandril que é apoiado entre os centros e acionado por transportadores e placas de retenção.

- Mantido e acionado por mandril com a outra extremidade apoiada no centro do cabeçote móvel.

- Mantido e acionado por um mandril, uma placa frontal ou uma placa angular.

Os métodos acima de segurar o trabalho podem ser classificados em dois títulos:

- Peça presa entre os centros.

- Peça presa por um mandril ou qualquer outro acessório.

Tipos de operações de torno mecânico

As operações da máquina de torno são classificados em três categorias principais e são os seguintes.

A seguir estão as operações da máquina do torno feito segurando a peça de trabalho entre os centros ou por um mandril:

- Operação de Torneamento

- Torneamento simples ou reto

- Torneamento bruto

- Gira de Ombro

- Torneamento cônico

- Torneamento excêntrico

- Operação de frente

- Operação de chanfragem

- Operação de recartilhamento

- Operação de corte de linha

- Operação de arquivamento

- Operação de polimento

- Operação de ranhura

- Operação de fiação

- Enrolamento de mola

- Formação

Operações da máquina de torno que são realizados segurando o trabalho por um mandril ou uma placa frontal ou uma placa de ângulo são:

- Perfuração

- Alargamento

- Chato

- Counterboring

- Mandrilamento cônico

- Toque

- Subcotação

- Corte de rosca interna

- Despedida

A operação que é executada por usando anexos especiais são:

- Moagem

- Fresagem

Leia também sobre Máquina de Torno:

- Máquina de torno:peças, tipos, acessórios, acessórios

- 7 tipos de mandris de torno com [imagens]

- Velocidade de corte, Avanço, Profundidade de corte, Tempo de usinagem no torno

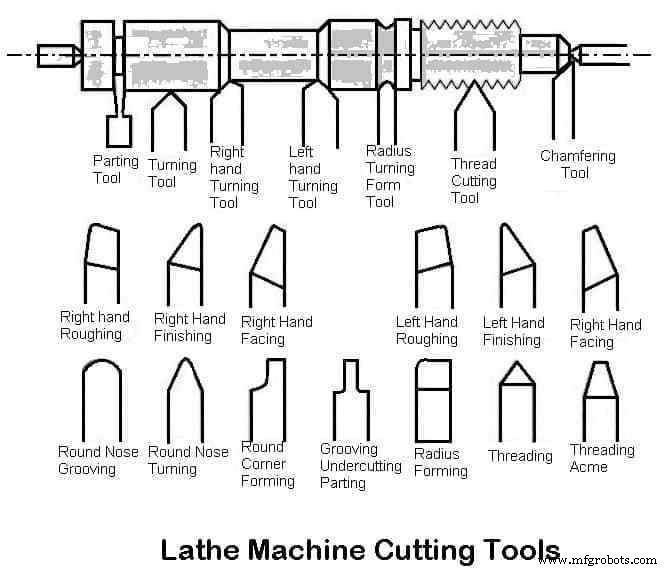

- 14 tipos diferentes de ferramentas de corte de torno

1. Operações feitas segurando a peça de trabalho entre os centros

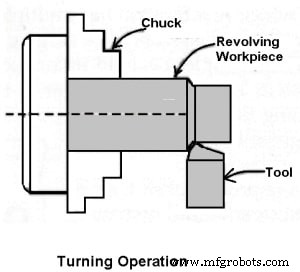

Virando:

É o tipo de operação mais comum em todas as operações do torno mecânico. Torneamento é a operação de remover o excesso de material da peça de trabalho para produzir uma superfície cilíndrica com o comprimento desejado.

O trabalho realizado entre o centro ou um mandril e girando na velocidade necessária. A ferramenta se move na direção longitudinal para fornecer o avanço em direção ao cabeçote com profundidade de corte adequada. O acabamento da superfície é muito bom.

1. Curva reta:

A peça de trabalho é mantida no mandril e é feita para girar em torno do eixo, e a ferramenta é alimentada paralelamente ao eixo do torno. O torneamento reto produz uma superfície cilíndrica removendo o excesso de metal da peça de trabalho.

2. Torneamento áspero:

É o processo de remoção do excesso de material da peça em tempo mínimo, aplicando alta taxa de avanço e grande profundidade de corte. no torneamento de desbaste a profundidade média de corte de 2 mm a 4 mm pode ser fornecida e o avanço é de 0,3 a 1,5 mm por revolução da peça.

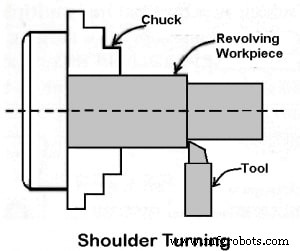

3. Giro do Ombro:

Quando uma peça de trabalho tem diâmetros diferentes e deve ser torneada, as etapas de formação da superfície de um diâmetro para o outro são chamadas de ressalto, e a usinagem dessa parte da peça de trabalho é chamada de torneamento de ressalto.

Torneamento excêntrico:

Quando uma superfície cilíndrica dois eixos de rotação separados, com o primeiro eixo, são deslocados para o outro eixo, essa peça de trabalho é usinada pela operação chamada de torneamento excêntrico. Aqui são perfurados três conjuntos de furos centrais.

Ao segurar a peça de trabalho nesses três centros, a operação de usinagem para cada superfície pode ser concluída.

Torneamento cônico:

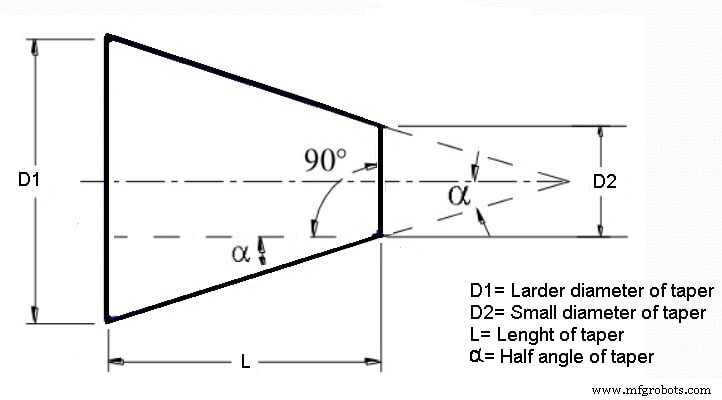

- Um "cone" é o aumento ou diminuição uniforme no diâmetro da peça de trabalho e medido juntamente com seu comprimento.

- Torneamento cônico significa produzir uma forma cônica por uma redução gradual do diâmetro de uma peça cilíndrica.

A quantidade de conicidade na peça de trabalho geralmente é especificada com base na diferença de diâmetro do conicidade em relação ao seu comprimento. É conhecido como cone e é indicado pela letra K.

Tem a fórmula K =D-d / 1 para produzir a conicidade na peça.

- D =diâmetro maior do cone.

- d =Pequeno diâmetro do cone.

No caso de um torno, a conicidade em uma determinada peça é obtida ajustando o trabalho e alimentando a ferramenta em um ângulo para produzir um aumento ou diminuição gradual do diâmetro da peça.

- Os dois tipos importantes de cones são,

- "Mais conicidade" aqui, o ângulo é muito pequeno e varia de 1,4 a 1,5°.

- "Conicidade métrica" está disponível em sete tamanhos padrão com ângulos de conicidade padrão.

- Métodos de torneamento cônico,

- Método da ferramenta de formulário

- Método de feeds combinados

- Método de repouso composto ou método de repouso composto giratório

- Método de ajuste de contraponto

- Método de fixação de torneamento cônico

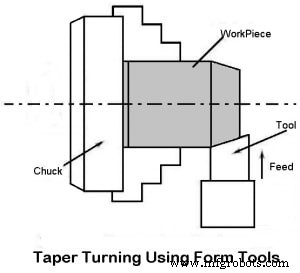

1. Método da ferramenta de formulário

Aqui o comprimento do cone obtido é igual à largura da ferramenta de forma. Para obter o tamanho necessário do cone, a ferramenta de forma é alimentada lentamente diretamente na peça de trabalho, operando a corrediça transversal perpendicular ao eixo do torno.

Este é o método mais simples de torneamento cônico. Limita-se a obter pequenos comprimentos de conicidade, como chanfrar o lado da peça de trabalho. O método é feito em um ritmo mais rápido.

2. Método de feeds combinados

O avanço combinado é feito com o movimento de uma ferramenta no sentido longitudinal e lateral simultaneamente ao mover a peça.

A conicidade, que vamos obter, é igual à resultante da magnitude dos avanços longitudinal e lateral. Alterar as taxas de avanço em ambas as direções pode alterar a direção e o ângulo de conicidade.

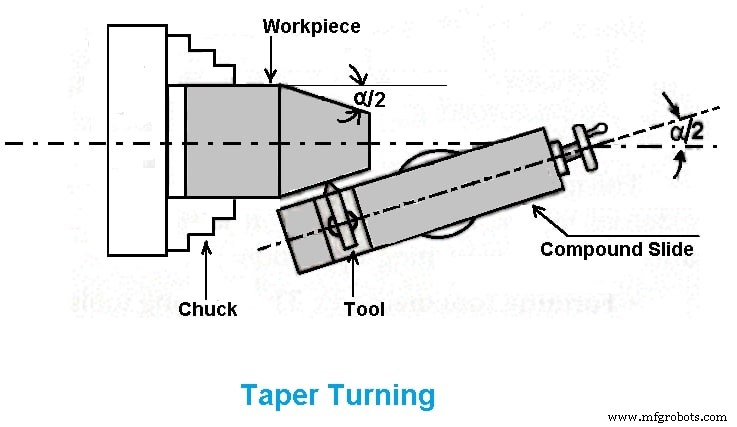

3. Método giratório de descanso composto

Aqui, a peça de trabalho gira e a ferramenta de corte é alimentada em ângulo pelo suporte giratório do composto. A base do resto composto é graduada em graus.

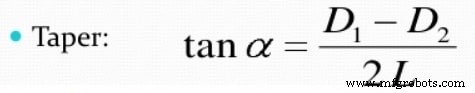

O ângulo de conicidade é o ângulo em que o composto repousa a ser girado é calculado usando a fórmula tanα =D-d / 21, onde, D =diâmetro maior, d =diâmetro menor, l =comprimento da peça de trabalho.

O descanso composto pode ser girado para o ângulo α necessário. Uma vez que a pausa composta é definida como um

4.Método de fixação de torneamento cônico

- Este método é semelhante ao método de repouso composto.

- Aqui, o trabalho ou a peça de trabalho gira e a ferramenta é alimentada no ângulo de conicidade α.

- Neste arranjo, que possui bloco guia graduado em graus, com o auxílio deste o bloco pode ser requerido ângulo de conicidade em relação ao eixo do torno.

- O ângulo de conicidade é calculado de forma semelhante ao

composto método de descanso usando a fórmula:tanα =D-d / 21.

Vantagens do acessório de torneamento cônico:

- Os cones internos podem ser obtidos com precisão.

- Tamanhos cônicos podem ser facilmente obtidos.

- Depois que o acessório é definido, a operação de torneamento cônico pode ser feita em um ritmo mais rápido.

- Ao definir o ângulo de conicidade para "zero", podemos realizar o torneamento simples.

Desvantagens do acessório de torneamento cônico:

- Requer instalações de montagem adicionais.

- Colocar e remover anexos consomem mais tempo.

- O anexo precisa exigir muita força.

Método de ajuste do cabeçote móvel:

Aqui, a peça de trabalho é inclinada no ângulo de conicidade necessário. A ferramenta é alimentada paralelamente ao eixo.

A inclinação da peça de trabalho ou do trabalho para o ângulo de conicidade necessário é alcançada pelo movimento do cabeçote móvel com a ajuda do cabeçote móvel colocado sobre o parafuso. Este método é útil para pequenos cones.

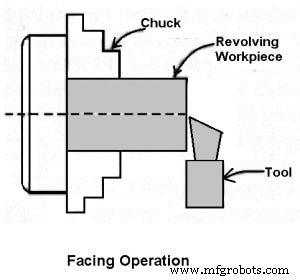

Enfrentando :

É uma operação de redução do comprimento da peça alimentando a perpendicular ao eixo do torno. Esta operação de redução de uma superfície plana na extremidade da peça de trabalho. Para esta operação, pode ser usada uma ferramenta de torneamento regular ou ferramenta de faceamento. A aresta de corte da ferramenta deve estar na mesma altura que o centro da peça de trabalho.

- Facing consiste em 2 operações

- Desbaste:aqui a profundidade de corte é de 1,3 mm

- Acabamento: aqui a profundidade de corte é de 0,2 a 0,1 mm.

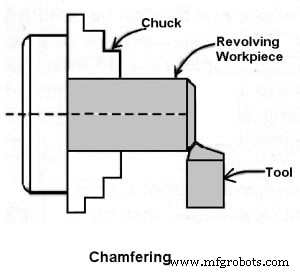

Operação de chanfro:

É a operação de obter uma superfície chanfrada na borda de uma peça cilíndrica. Esta operação é feita no caso de pontas de parafusos e pontas de eixo. A chanfradura ajuda a evitar danos às bordas afiadas e protege a operação de se machucar durante outras operações. Chanfrar no parafuso ajuda a parafusar a porca facilmente.

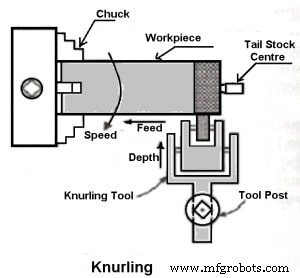

Operação de recartilhamento:

É uma operação de obtenção de uma forma de diamante na peça de trabalho para o efeito de preensão. Isso é feito para fornecer uma melhor superfície de aderência quando operado com as mãos. Isso é feito usando uma ferramenta de recartilhamento. A ferramenta consiste em um conjunto de rolos de aço endurecido e é segurada rigidamente no poste da ferramenta.

O recartilhamento é feito na velocidade mais baixa disponível em um torno. É feito nas alças e também no caso de pontas de bitolas. O avanço varia de 1 a 2 mm por revolução. Dois ou três cortes podem ser necessários para dar a impressão completa.

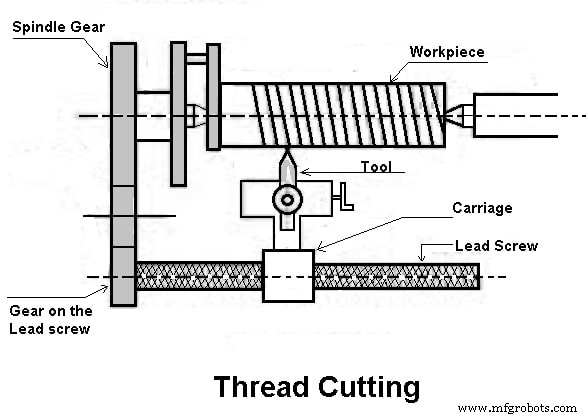

Corte de linha:

É a operação importante no torno para obter as “ranhuras helicoidais” ou “roscas” contínuas.

Quando as roscas ou ranhuras helicoidais são formadas na superfície externa da peça de trabalho, é chamado de corte de rosca externa. Quando as roscas ou ranhuras helicoidais são formadas na superfície interna da peça de trabalho é chamado de corte de rosca interna. A peça de trabalho está girando entre os dois centros, ou seja, centro vivo e centro morto do torno.

Aqui a ferramenta é movida longitudinalmente para obter o tipo de rosca desejado. Quando a ferramenta é movida da direita para a esquerda, obtemos a rosca esquerda. Da mesma forma, quando a ferramenta é movida da esquerda para a direita, obtemos a rosca direita.

Aqui o movimento do carro é fornecido pelo parafuso de avanço. Um par de engrenagens de mudança aciona o parafuso de avanço e, girando a alça, a profundidade de corte pode ser controlada.

Preenchimento:

É a operação de acabamento realizada após o torneamento. Isso é feito em um torno para remover rebarbas, cantos afiados e marcas de alimentação em uma peça de trabalho e também para trazê-la ao tamanho removendo a quantidade muito pequena de metal.

A operação consiste em passar uma lima plana de corte simples sobre a peça de trabalho que gira em alta velocidade. A velocidade é geralmente o dobro da rotação.

Polimento:

Esta operação é realizada após a lima para melhorar a qualidade da superfície da peça. O polimento com graus sucessivamente mais finos de lixa de esmeril após o lixamento resulta em uma superfície muito lisa e brilhante. O torno é executado em altas velocidades de 1500 a 1800m por min, e óleo é usado na lixa.

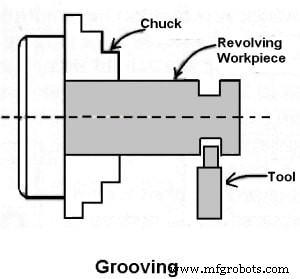

Rascunho:

É o processo de redução do diâmetro de uma peça de trabalho sobre uma superfície muito estreita. É feito por uma ferramenta de ranhura. Uma ferramenta de ranhura é semelhante à ferramenta de corte. Muitas vezes é feito no final de um fio ou adjacente a um ombro para deixar uma pequena margem.

Girando:

é o processo de formar uma fina folha de metal girando o trabalho em alta velocidade e pressionando-o contra um fuso do cabeçote. O suporte também é fornecido a partir da extremidade do cabeçote móvel.

Enrolamento de mola:

O enrolamento da mola é o processo de fazer uma mola enrolada passando um fio em torno de um mandril que é girado em um mandril ou entre os centros. Um pequeno orifício é fornecido na barra de aço, que é suportada pelo Tool Post e o fio pode passar por ele.

Formação:

É o processo de transformar uma forma convexa, côncava ou irregular. A viragem de forma pode ser realizada pelo seguinte método:

- Usando uma ferramenta de modelagem.

- Combinando alimentação transversal e longitudinal.

- Rastrear ou copiar um modelo.

As ferramentas de conformação não devem remover muito do material e são usadas principalmente para acabamento de superfícies formadas. Geralmente, dois tipos de ferramentas de conformação são usadas retas e circulares. O tipo reto é usado para superfícies mais largas e o tipo circular para superfícies estreitas.

2. Operações feitas segurando o trabalho por um mandril

As operações da máquina de torno realizadas segurando o trabalho por um mandril ou uma placa frontal ou uma placa angular são:

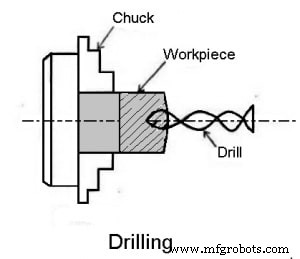

Perfuração:

A furação é a operação de produzir um furo cilíndrico em uma peça de trabalho. É feito por uma ferramenta rotativa, do lado rotativo da fresa, conhecida como furadeira. Nesta operação, a peça gira em um mandril ou placa frontal e a broca é mantida no porta-broca do cabeçote móvel ou no mandril da broca.

A alimentação adotada é afetada pelo movimento do fuso do cabeçote móvel. Este método é adotado para a furação de peças de formato regular.

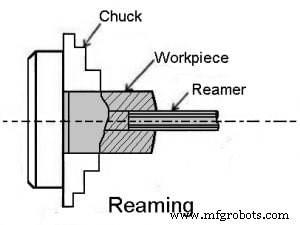

Alargamento:

Alargamento é a operação de acabamento e dimensionamento de um furo já perfurado ou furado. A ferramenta utilizada é chamada de alargador, que possui arestas de corte multiplacas.

O alargador é mantido no fuso do cabeçote móvel, diretamente ou através de um mandril de broca, e é mantido estacionário enquanto o trabalho é girado a uma velocidade muito baixa.

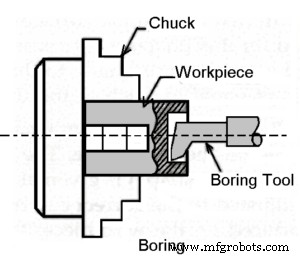

Chato:

Mandrilamento é a operação de ampliação do furo já perfurado, perfurado ou forjado. Não pode produzir um buraco. O mandrilamento é semelhante à operação de torneamento externo e pode ser realizado em um torno. Nesta operação, a peça de trabalho é girada em um mandril ou uma placa frontal e as ferramentas que são montadas no poste da ferramenta são alimentadas na peça.

Consiste em uma barra de mandrilar com uma ferramenta de corte de ponta única que amplia o furo. Também corrige a redondeza de um furo. Este método é adotado apenas para furar obras de pequeno porte. A velocidade desse processo é lenta.

Contrabordagem:

O escareamento é a operação de ampliar a extremidade do furo por uma certa distância. É semelhante ao trabalho de ombro no torneamento externo.

A operação é semelhante a ferramentas de mandrilamento e mandrilamento simples ou um rebaixamento pode ser usado. A ferramenta é usada chamada de rebaixamento. A velocidade é ligeiramente menor do que a perfuração.

Apertar aborrecimento:

O princípio de torneamento de um furo cônico é semelhante à operação de torneamento cônico externo e é completado girando o trabalho em um mandril ou placa frontal. A ferramenta de alimentação está em um ângulo com o eixo de rotação da peça de trabalho.

Uma ferramenta de mandrilar é montada no poste da ferramenta e girando a corrediça composta para o ângulo desejado, um furo cônico curto é usinado com alimentação manual.

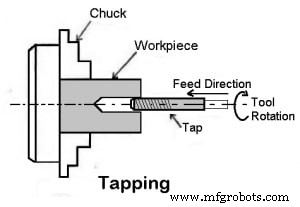

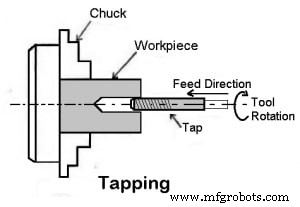

Tocar:

Rosqueamento é a operação de corte de roscas internas de pequeno diâmetro usando uma ferramenta de corte multiponto chamada de macho. Em um torno, o trabalho é montado em um mandril ou em uma placa frontal e girado a uma velocidade muito lenta. Uma torneira do tamanho necessário presa em um acessório especial é montada no eixo do cabeçote móvel.

Subcotação:

O undercutting é semelhante a uma operação de ranhura quando realizada dentro de um furo. É o processo de furar uma ranhura ou um furo grande a uma distância fixa da extremidade de um furo.

Isso é semelhante à operação de perfuração, exceto que um nariz quadrado

3. Operações de torno feitas usando acessórios especiais

As operações da máquina de torno são realizadas usando acessórios especiais:

Fresagem:

Fresamento é a operação de remoção de metal alimentando o trabalho contra um cortador rotativo com várias arestas de corte.

Para cortar rasgos de chaveta ou ranhuras, o trabalho é apoiado no carro transversal por um acessório especial e alimentado contra uma fresa rotativa presa por um mandril. A profundidade de corte é dada pelo ajuste vertical do trabalho proporcionado pelo acessório.

A profundidade de corte é dada pelo ajuste vertical do trabalho proporcionado pelo acessório. O movimento de alimentação é fornecido pelo carro e o movimento vertical do cortador é disposto no acessório.

Moagem:

A retificação é a operação de remoção do metal na forma de cavacos minúsculos, alimentando o trabalho contra um rebolo abrasivo rotativo conhecido como rebolo.

Tanto a superfície interna quanto a externa de uma peça de trabalho podem ser retificadas usando um acessório especial montado na corrediça transversal. Para a superfície externa de retificação, o trabalho pode ser revolvido entre centros ou em um mandril. Para retificação interna, o trabalho deve ser girado em um mandril ou placa frontal.

A alimentação é feita pelo carro e a profundidade de corte é fornecida pela corrediça transversal. A retificação é realizada em um torno para acabamento de um trabalho, afiação de um cortador ou dimensionamento de uma peça de trabalho após o endurecimento.

Conclusão:

Como discutimos, o torno tem uma ampla gama de aplicações nas indústrias de manufatura. Realizar qualquer operação no torno é muito mais fácil do que outras máquinas e aprender sobre esta máquina é igualmente mais fácil.

É isso, obrigado por ler. Se você gostou do nosso artigo sobre “operações de máquinas de tornos ” então compartilhe com seus amigos. Se você tiver alguma dúvida sobre este tema pergunte nos comentários.

Assine a newsletter para receber as últimas atualizações por e-mail.

Tecnologia industrial

- Operações de Torno e Ferramentas de Corte de Torno

- O que é um torno? - Definição, tipos e operações

- Tipos de operações de torno e ferramentas de corte

- Definição, Processo e Tipos de Fresadoras

- O que é uma máquina de perfuração? definição, tipos de máquinas de perfuração e operações

- O que é torneamento de máquina?

- Torno para serviço pesado oferece versatilidade de produção

- O que é uma máquina de torno de giro?

- Diferentes tipos de operação da máquina de torno

- Diferentes tipos de torno mecânico e sua classificação