Defeitos de fundição:tipos, causas e como evitá-los

O processo de fundição envolve a aplicação de alta pressão ao metal fundido, um processo semelhante à moldagem por injeção de plástico. No entanto, a fundição sob pressão é complexa e muitos fatores podem comprometer a qualidade dos produtos fundidos. Defeitos de fundição sob pressão são agora grandes preocupações devido ao controle frouxo de matéria-prima, processo inadequado e planejamento de produção, entre outros.

Consequentemente, a incapacidade de resolver esses defeitos de fundição corretamente afetará a qualidade dos produtos finais. No entanto, uma coisa essencial a observar é que você pode não ser capaz de evitar todos os defeitos durante o processo de fundição . Nesses casos, os projetistas podem ter que modificar o projeto do molde.

Portanto, discutiremos os vários tipos de defeitos no revestimento do molde neste artigo, detalhando suas causas, soluções e como evitá-los. Vamos direto ao assunto!

Defeito de fundição s :Tipos, Causas , e solução s

Aqui, estaremos cobrindo os vários defeitos de fundição e soluções. Esses defeitos geralmente ocorrem devido a enchimentos incorretos ou uma fase de solidificação inadequada, e existem duas categorias principais:

Interno Defeitos de fundição

Esses tipos de defeitos de fundição são difíceis de encontrar e enfraquecem a resistência estrutural dos componentes. Os dois principais defeitos internos de fundição são:

1. Porosidade do gás

Isso envolve a formação de bolhas no molde após o resfriamento. Você verá as porosidades do gás como estruturas redondas ou ovais no corpo das peças de fundição sob pressão, e elas também têm superfícies brancas ou amarelas lisas e brilhantes.

A maioria dos metais sólidos não pode conter uma grande quantidade de gás dissolvido, mas os metais líquidos podem. Como resultado, o gás no metal sólido forma vazios ou bolhas dentro do fundido à medida que esfria. Isso geralmente ocorre durante a fase de solidificação, e você pode notar alguns buracos no molde. Dependendo da gravidade da porosidade do gás, pode levar a outros tipos de defeitos e aumento das taxas de refugo.

Causas:

- Hongênio liberado de ligas metálicas fundidas – Temperaturas de fundição mais altas geralmente levam a uma maior solubilidade de hidrogênio em ligas de metal fundido. O resfriamento e a solidificação envolvidos na fundição reduz a solubilidade do hidrogênio e o libera do metal fundido. Como resultado, ocorrem porosidades de gás.

- Gases envolvidos no processo de enchimento de liga metálica – O processo de fundição sob pressão envolve o enchimento de liga de metal fundido em matrizes em alta velocidade e pressão. Portanto, turbulências podem ocorrer se a liga líquida não puder fluir de forma estável e ordenada, levando a porosidades de gás.

- Gases de agentes desmoldantes – Os agentes desmoldantes geralmente se decompõem e liberam gases ao serem aquecidos pela liga metálica fundida. Consequentemente, a volatilização do gás pode ocorrer devido ao uso excessivo de agentes desmoldantes.

Soluções:

- Controle o processo de fusão derretendo a matéria-prima no vácuo sob fluxo ou em torno de um gás de baixa solubilidade para impedir que o ar atinja o metal fundido.

- Certifique-se de um lingote de liga de metal limpo e seco.

- Use parâmetros de fundição sob pressão discerníveis, incluindo velocidade de injeção.

- Um sprue e um comprimento de canal suficientes ajudarão a liga fundida a fluir de forma estável e a descarregar os gases com facilidade.

- Selecione agentes desmoldantes de alta qualidade e use uma quantidade razoável.

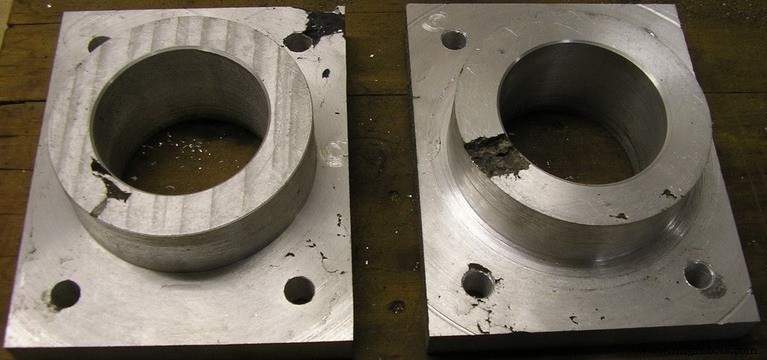

2. Retração porosidade

A porosidade de retração é formada durante o processo de resfriamento e solidificação da fundição, e as ligas metálicas encolhem após o resfriamento. Portanto, existe uma grande possibilidade deste defeito ocorrer sem as devidas precauções. No entanto, torna-se um defeito quando o encolhimento desigual torna a forma distorcida ou cria furos no molde.

A porosidade de retração pode ocorrer como retração aberta, empenamento e retração fechada, afetando a tensão do metal. Você veria esse defeito como bordas angulares e também pode vir com rachaduras ou fraturas dendríticas.

Causas:

- Design irracional do sistema de refrigeração.

- Abertura do molde muito cedo.

- Usando uma temperatura de vazamento extremamente alta.

Soluções:

- Melhore a estrutura geral de fundição.

- Redesenhe o sistema em execução (gate) para ter risers que permitam o fluxo contínuo de metal fundido.

- Insira resfriadores internos, serpentinas de resfriamento ou nervuras para aumentar a dissipação de calor.

- Ajuste a temperatura de fundição para reduzir os déficits de volume total.

3. Inclusões

São orifícios de formato irregular dentro da peça fundida ou em sua superfície. Com inclusões, há partículas indesejadas de areia, material, escória ou produto de desoxidação na fundição de metal. As inclusões podem afetar as funções mecânicas da fundição de metal e podem ser identificadas usando raios-X ou UT.

Causas:

- Impurezas do metal devido a purificação imprópria ou poluição por lixo.

- Baixa pureza de carga do forno.

- Interação do metal com a atmosfera circundante ou com a superfície do molde.

- Inclusão de excesso de grafite nos desmoldantes.

Solução s:

- Certifique-se de que a carga do forno seja pura.

- Purificação adequada do líquido metálico com remoção completa de escórias.

- Limpe a cavidade da matriz e as conchas corretamente.

- Se os agentes desmoldantes contiverem grafite, certifique-se de misturar e mexer uniformemente.

Superficial Morrer Fundição Defeitos

Esses tipos de defeitos de fundição são frequentemente visíveis e destroem a superfície do componente e sua qualidade estética. Eles incluem:

1. Rachaduras

As rachaduras ocorrem quando o material quebra devido ao estresse dentro e fora do material. Eles aparecem como padrões irregulares ou lineares nas superfícies de fundição. A primeira fissura ocorre durante o processo de resfriamento e solidificação.

Isso ocorre porque os materiais de geometria da cavidade não podem encolher em seu estado natural. Como resultado, a tensão residual gera trincas ou deformações no molde. A segunda forma de fissura ocorre devido à força externa sobre o componente. As forças vêm da fase de corte ou do molde durante a ejeção da peça.

As rachaduras são resultado de elementos de liga impróprios contidos na liga de moldagem. Assim, você deseja usar os elementos de liga corretos durante a fusão. Além disso, otimizar a estrutura do componente e garantir uma espessura de parede uniforme evitará esse defeito. Uma ejeção balanceada de peças fundidas também é uma boa solução para este defeito de fundição.

2. Fechamento a frio

Aqui, existem linhas lineares irregulares na superfície do molde. As linhas são estreitas e pequenas, com bordas lisas que podem se estender com forças externas. Os defeitos de fechamento a frio na fundição sob pressão ocorrem quando há uma fusão inadequada de duas frentes de metal líquido na cavidade da matriz. Consequentemente, há um ponto fraco deixado no componente.

Baixa temperatura de fusão, baixa velocidade de injeção, design irracional do sistema de gating e baixa fluidez da liga são algumas das causas do fechamento a frio. As inspeções visuais ajudarão você a descobrir esse defeito. Uma boa maneira de evitar o fechamento a frio é aumentar as temperaturas do molde e do metal fundido. Você também pode alterar o tamanho e a posição do jogo enquanto aumenta a velocidade do êmbolo.

3. Quebras de rede

As rachaduras da rede aparecem como depressões e saliências semelhantes a cabelos ou redes na superfície da peça fundida. A saliência da matriz se estende com um aumento nos tempos de fundição sob pressão. Isso pode ocorrer devido a uma cavidade da matriz áspera, alta temperatura de enchimento, material de fundição inadequado e tratamentos térmicos inadequados.

O material do molde de fundição e o processo de tratamento térmico devem ser adequados para evitar esse defeito. Além disso, você deve garantir um aquecimento uniforme e suficiente do molde para remover o estresse interno. O equilíbrio térmico da cavidade do molde deve ser assegurado com métodos de resfriamento adequados. Você quer um bom nível de rugosidade para o processo de fundição. Portanto, você deve polir a cavidade da matriz e o sistema de canal regularmente.

4. Arrastar e Soldar

Arrastos são defeitos que ocorrem paralelamente à direção de abertura da matriz. Eles aparecem como arranhões em forma de tira na superfície dos componentes de fundição. A soldagem resulta da aderência anormal da cavidade do molde e da liga metálica. Aparece como excesso ou falta de materiais em algumas áreas do componente.

Esses defeitos na fundição sob pressão são causados por liga fundida superaquecida, danos na superfície da cavidade da matriz ou ângulos de inclinação insuficientes. Um mecanismo irracional de injeção e baixa qualidade do agente desmoldante também podem causar esses defeitos.

Assim, seria melhor usar agentes desmoldantes de alta qualidade e otimizar seu mecanismo de ejeção. Se houver danos na superfície da cavidade da matriz, certifique-se de fazer os reparos adequados. Você também pode ajustar a direção do portão para manter os núcleos da matriz nas condições corretas.

5. Pisca

Este defeito de fundição dá formas finas e irregulares de chapa de metal na peça fundida. Algumas de suas causas incluem alta velocidade de injeção, alta temperatura de arquivamento, lixo sujo na superfície de separação e força de fixação insuficiente da matriz. Portanto, você deve usar os parâmetros de processamento corretos e garantir a manutenção regular da matriz para evitar esse defeito.

6. Bolha s

A fundição sob pressão envolve comprimir o ar na máquina e ejetar a peça do fundido com uma válvula de vácuo, transbordamento ou ventilação. O ar deixado no interior se dissolverá no metal derretido com uma distribuição uniforme. As turbulências tornam o ar concentrado, causando uma cavidade de alta pressão – bolhas.

Este defeito na fundição sob pressão fica oculto se a temperatura do componente for baixa, reduzindo assim a resistência do componente. Em um caso em que a temperatura é alta, você percebe bolhas na superfície. Portanto, seus parâmetros de fundição devem ser adequados. Você também deve otimizar seu sistema de passagem para garantir o desempenho adequado da ventilação.

7. Deformação

Isso ocorre quando a forma da peça final não corresponde ao desenho. A deformação ocorre devido à remoção inadequada da comporta, projeto de fundição inadequado, abertura prematura do molde, mecanismos de ejeção inadequados e arrastos durante a ejeção da fundição.

Portanto, você deve garantir a escolha de um mecanismo de remoção de portão adequado. Além disso, ajuste o tempo de abertura do molde para garantir a rigidez. A otimização dos projetos de fundição estrutural e a remoção de fatores desfavoráveis de desmoldagem também ajudam a evitar esse defeito.

8. Marcas de fluxo

Estas são listras e linhas não direcionais na superfície da peça de fundição que diferem em cor da base da fundição. O metal líquido que entra na cavidade geralmente forma uma camada fina e incompleta que pode ser preenchida com metal fundido. Este preenchimento deixa vestígios no componente.

Outras causas de marcas de fluxo incluem baixa temperatura da matriz, baixa pressão de enchimento, excesso de lubrificante ou agente desmoldante e uma pequena área de seção transversal. Portanto, você deve aumentar a temperatura da matriz, ajustar a velocidade de injeção, a área da seção transversal e outros parâmetros de fundição.

9. Recheio abreviado

Neste defeito na fundição sob pressão, alguns materiais podem estar faltando na área da superfície do fundido. Ocorre devido à baixa fluidez da liga metálica, baixa temperatura de enchimento, baixa pressão de injeção, más condições de enchimento e uso excessivo de lubrificantes.

Uma boa maneira de evitar o enchimento curto é escolher a liga de metal certa. Ajudaria se você também aumentasse a temperatura da matriz e de enchimento, bem como a velocidade e a pressão da injeção. Melhorar o design do sistema de passagem e o desvio do fluxo de líquido metálico também ajudará a evitar o enchimento curto.

10. Laminação s

As laminações são provenientes da sobreposição de duas camadas separadas durante o processo de enchimento. Esses defeitos na fundição sob pressão são difíceis de detectar. Eles aparecem após operações de pré-acabamento, como jateamento e tombamento.

O impacto entre a fundição e as pastilhas durante essas fases provoca o levantamento das camadas de zinco. Como resultado, sujeira e fluidos podem ficar escondidos no meio dessas camadas. As substâncias ocultas podem aparecer na superfície durante os processos de acabamento da superfície como galvanização e pintura, piorando o resultado.

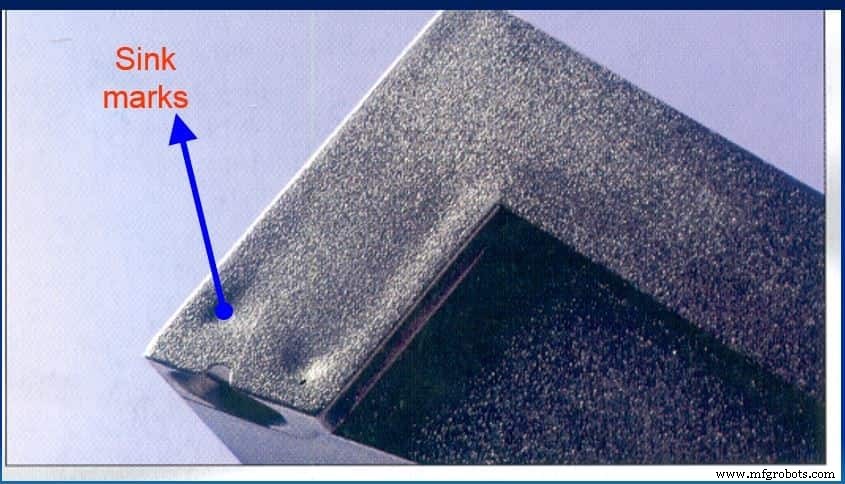

11. Pias

Estas são depressões na superfície da peça fundida junto com as áreas de paredes espessas. Os sumidouros são causados pela baixa pressão da injeção, espessura irregular da parede fundida, superaquecimento parcial da matriz e tempos curtos de retenção de pressão.

Você pode garantir uma espessura de parede uniforme otimizando os projetos de fundição. Além disso, você pode evitar afundamentos melhorando o desempenho de ventilação da cavidade da matriz e aumentando a pressão de injeção. Aumentar o tempo de retenção de pressão também é um método eficaz.

Dicas para evitar Defeitos de fundição

Defeitos de fundição ocorrem devido a vários motivos. Um bom guia de design de moldagem será eficaz. No entanto, as seguintes dicas de “primeiro princípio” ajudarão você a evitar esses defeitos:

Um sistema de classificação eficaz

Um sistema de classificação eficaz diria se você está reduzindo defeitos ou se a situação está piorando. O sistema de classificação o ajudará a saber se você precisa de correções. Isso é importante porque você deseja resolver o defeito antes que ele atinja o nível de clímax.

A porosidade do gás, retrações e inclusões são os principais defeitos na fundição sob pressão que exigem julgamento para conhecer sua gravidade. Como você não pode melhorar algo sem medi-lo, você precisa de um sistema de classificação eficaz para evitar esses defeitos.

Espessura da parede direita

A espessura da parede desempenha um papel importante nos defeitos de fundição, com paredes diferentes produzindo resultados diferentes. Uma parede fina fará com que a liga metálica congele, aumentando a deformação. A espessura mínima da parede para magnésio e alumínio é de 1,5 a 2,5 mm e 1,0 mm para zinco.

Tempo de preenchimento correto

O tempo de enchimento começa quando a liga atinge o portão e termina quando a cavidade é preenchida. Aqui está um guia para o tempo máximo de preenchimento para a maioria dos castings:

| Liga | Parede fina <2mm | Parede média >2 mm |

| Alumínio Aproximadamente 2kg | 0,09 segundos | .1 segundos |

| Zinco Aproximadamente 1,4 kg | .03 segundos | 0,05 segundos |

| Magnésio Aproximadamente 1kg | .02 segundos | .03 segundos |

Você pode prever o tempo de preenchimento correto usando o cálculo PQ2. O cálculo prevê mudanças nas velocidades do portão e preenche o tempo alterando qualquer um destes:

- Área do portão

- Tamanho do êmbolo

- Pressão hidráulica da máquina

- Configuração de velocidade do êmbolo

Padrão de fluxo de metal correto

O fator chave no projeto do portão é o fluxo de metal, que é uma função dos padrões de projeto. Estas etapas simples ajudarão você a usar o padrão de fluxo de metal correto:

- Use o cálculo PQ2 para determinar o tamanho da porta e o êmbolo, certifique-se de usar o tempo de enchimento correto, a velocidade da porta e a pressão da cavidade

- Em seguida, divida o elenco em zonas

- Divida os portões para que cada zine seja preenchido ao mesmo tempo

- Fluxo pelo elenco

- Evite misturar falhas de elenco

Temperatura correta da matriz

Você tem que usar a temperatura certa para evitar defeitos de fundição. Baixas temperaturas resfriam o metal líquido e podem afetar a superfície aumentando a porção solidificada. Uma alta porcentagem de metal sólido faz com que o fluxo seja rígido e não se misture bem. Como resultado, pode haver fluxo frio, levando a defeitos.

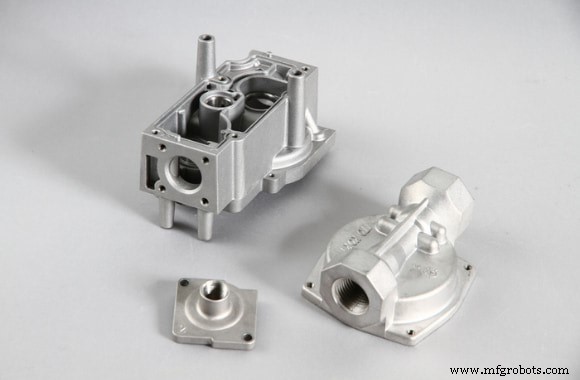

Trabalhar com RapidDirect para Evitar Defeitos de fundição

Compreender os defeitos de fundição e sua causa é vital para garantir a qualidade da peça. No entanto, há muito mais para saber, por isso é melhor fazer parceria com um especialista em fundição sob pressão. RapidDirect oferece os melhores serviços de fundição sob medida com material de primeira linha, técnicos profissionais e processos de ponta.

Abordamos o seu projeto com o objetivo de garantir a melhor qualidade. Nossos maquinistas também monitoram continuamente o processo. Assim, conseguimos eliminar processos ineficientes e utilizar apenas técnicas de alta qualidade. Carregue seu arquivo de design hoje e receba uma cotação instantânea.

Perguntas frequentes

Como você pode reduzir os defeitos de fundição?Você pode evitar defeitos de transmissão usando um sistema de classificação eficaz. Usando a espessura de parede certa. temperatura da matriz e padrão de fluxo de metal também são soluções eficazes.

Para que serve a fundição sob pressão?

O processo de fundição sob pressão é popular para a fabricação de componentes na indústria automotiva. Designers e fabricantes também usam esse processo para fazer ferragens decorativas e outros componentes menores.

Como você remove a porosidade em peças fundidas?

Um bom projeto de molde ajudará você a se livrar da porosidade do gás. Você também pode eliminar esse defeito adicionando nitrogênio ao metal de alumínio antes de derramar. Um comprimento de canal e canal suficiente garantirá um fluxo de liga estável para descarregar os gases facilmente.

Tecnologia industrial

- Os 4 principais desafios de fabricação dos EUA e como superá-los

- 7 Desafios da digitalização da manufatura - e como superá-los

- Sete desafios de entrega da última milha e como resolvê-los

- Quatro tipos de ataques cibernéticos e como evitá-los

- 4 principais motivos para falha de VFD e como evitá-los

- 4 principais causas de falha de aparelhagem e como evitá-las

- Defeitos de Fundição:Tipos, Causas e Soluções

- Como Prevenir Defeitos Não Umectantes

- Principais causas de falha de máquina e como evitá-las

- Armadilhas de proteção de máquina e como evitá-las