Configuração do regulador de contrapressão:dicas para engenheiros de sistemas de amostragem

Configuração do regulador de contrapressão:dicas para engenheiros de sistemas de amostragem

Jon Kestner, gerente de produto

Os reguladores de contrapressão desempenham um papel importante na manutenção da pressão a montante e na proteção de equipamentos sensíveis em sistemas de amostragem usados em muitas instalações industriais. Para fazer uso adequado de um regulador de contrapressão, no entanto, os engenheiros do sistema de amostragem devem estar atentos a alguns erros comuns de projeto do sistema de amostragem. Esses incluem:

- Negligenciando a importância de um dispositivo restritivo de fluxo upstream

- Permitir fluxo excessivo no analisador

- Colocação de um regulador redutor de pressão em série com um regulador de contrapressão sem resistência de fluxo entre os dois dispositivos

Nesta postagem do blog, discutiremos as melhores práticas para projetar e construir um sistema de amostragem usando um regulador de contrapressão e como evitar esses erros comuns de projeto.

Configurando um regulador de contrapressão

Configurando um regulador de contrapressão

Ao contrário dos reguladores redutores de pressão, um regulador de contrapressão controla a pressão de entrada (pressão a montante) e geralmente é instalado no final de uma linha. Por outro lado, um regulador redutor de pressão controla a pressão de saída (pressão a jusante) e geralmente é instalado no início de uma linha. Ambos os tipos de reguladores trabalham para equilibrar as forças resultantes da pressão do sistema com a força de carga na mola criada ao estabelecer a pressão de ajuste.

Se este equilíbrio for perturbado devido ao aumento ou diminuição da pressão externa, a válvula ou gatilho do regulador se moverá para mais perto ou mais longe da sede. Dependendo da natureza do movimento da válvula, isso permitirá que o fluxo se mova pelo orifício do regulador com mais ou menos facilidade até que o regulador restabeleça o equilíbrio.

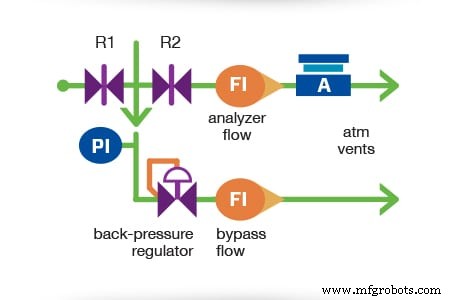

A Figura 1 mostra uma configuração típica de regulador de contrapressão para um sistema de amostragem analítica. Quando há fluxo que não está sendo usado pelo analisador (veja A na figura 1), o trabalho do regulador é desviar esse fluxo para um bypass. À medida que a pressão da fonte muda, o regulador também altera a quantidade de fluxo desviado para garantir que a pressão constante seja mantida na entrada do regulador e, portanto, um fluxo consistente chegue ao analisador.

Um regulador de contrapressão requer alguma restrição de fluxo (normalmente uma válvula de agulha) a montante para ajudar a gerenciar a pressão de entrada (consulte R1 na figura 1). Se não houver restrição entre o regulador de contrapressão e o sistema (mesmo um longo comprimento de tubulação pode ter queda de pressão mínima dentro dos sistemas de gás), o regulador de contrapressão abrirá totalmente na tentativa de mover gás suficiente para soltar o fluxo a montante pressão. Isso não será eficaz. Com uma restrição em vigor, no entanto, o aumento da vazão resultará em um aumento da queda de pressão sobre essa restrição, ajudando a diminuir a pressão a jusante.

Um erro que os projetistas de sistemas de amostragem costumam cometer é omitir os restritores de fluxo, pensando que o regulador de contrapressão pode controlar diretamente a pressão a montante. Mas sem o restritor, quando o fluxo do sistema muda, haveria pouca ou nenhuma mudança na pressão. O regulador continuaria a desperdiçar fluido de processo na tentativa de aumentar o fluxo, pois a pressão de entrada que está tentando controlar não mostraria nenhuma alteração. Isso pode resultar na abertura total do regulador.

Permitir muito fluxo através do restritor do analisador (consulte R2 na figura 1) é outro erro de projeto porque pode fazer com que a pressão de entrada do regulador caia abaixo de sua pressão definida. Isso pode resultar no fechamento completo do regulador, restringindo o fluxo de ventilação. Para melhor controle, o restritor de fluxo a montante (R1) deve ser dimensionado para permitir que algum fluxo passe pelo regulador mesmo na vazão máxima do analisador.

Para configurar um sistema funcional como o mostrado na figura 1, os projetistas do sistema devem começar fechando R2, ajustando R1 para permitir suficientemente o fluxo de desvio para o tempo de resposta de análise desejado e, em seguida, ajustando R2 para o fluxo do analisador desejado. O fluxo de bypass deve cair automaticamente na mesma quantidade. Se necessário, abra lentamente R1 até que o fluxo de desvio seja pelo menos tão rápido quanto o fluxo de ventilação do analisador. Isso permitirá que o regulador controle sua pressão de entrada quando a pressão da fonte mudar. Se você espera que a pressão da fonte mude amplamente, ajuste R1 para gerar uma pequena quantidade de fluxo de desvio na pressão da fonte mais baixa prevista.

Com a pressão controlada pelo regulador de contrapressão em combinação com os restritores de fluxo R1 e R2, podemos controlar o fluxo para o analisador e para a linha de ventilação.

Como esses três componentes estão controlando o fluxo para o analisador e o fluxo de desvio, não é necessária uma válvula de agulha ou outro dispositivo restritivo na linha de ventilação de desvio. No entanto, um medidor de vazão de desvio sem válvula de agulha é útil para confirmar que o regulador está passando algum fluxo e está controlando sua pressão de entrada.

Usando reguladores de redução de pressão e contrapressão em série

Usando reguladores de redução de pressão e contrapressão em série

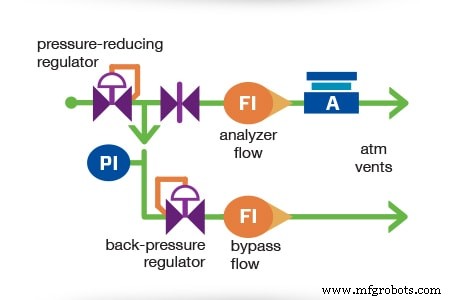

Como mostrado na figura 2, outro erro de projeto ocorre quando um regulador de contrapressão é colocado imediatamente após um regulador de redução de pressão. Como dois reguladores não podem controlar a mesma pressão – um deles deve perder.

Para demonstrar essa perda, considere duas situações. Primeiro, se o ponto de ajuste do regulador de contrapressão for maior do que a pressão que vem do regulador a montante, ele permanecerá fechado, pois não há força suficiente para levantar o gatilho de contrapressão do assento e permitir o fluxo através do regulador de contrapressão. Neste cenário, não haverá fluxo de bypass, pois o regulador de contrapressão permanecerá fechado.

Na segunda situação, o ponto de ajuste do regulador de contrapressão é menor. Como o fluxo agora aumenta, a pressão de entrega do regulador redutor de pressão diminuirá na taxa da curva de queda do regulador a montante. A vazão aumenta drasticamente, empurrando o regulador de contrapressão para cima em sua curva de acumulação e aumentando sua pressão de entrada.

O resultado desse aumento depende das configurações dos dois reguladores:

- Se as duas configurações estiverem próximas, a vazão aumentará até que a pressão de queda do primeiro regulador corresponda à pressão de acumulação no segundo. Mas isso resulta em uma taxa de fluxo muito alta.

- Se as duas configurações estiverem mais afastadas, a vazão aumentará até que o regulador não esteja mais no controle. Um regulador controlará a pressão e o outro se tornará um restritor de fluxo.

A taxa de fluxo de desvio depende da diferença entre os dois pontos de ajuste. Aumenta até que os reguladores “declarem uma trégua”. Quando a pressão a montante muda ou a vazão para o analisador varia, os dois reguladores tentam manter uma pressão intermediária entre seus pontos de ajuste, mas com resultados incertos. Isso é ilustrado na figura 3.

Isso não significa que os dois reguladores não possam funcionar em série, mas a única maneira de isso ocorrer com sucesso é ter um restritor de fluxo entre eles. A Figura 4 mostra este cenário em que sob as configurações corretas, ambos os reguladores estão operando como deveriam, e a pressão é constante em cada extremidade dos dois restritores. A consistência dessa pressão permite que o fluxo seja constante e protege o analisador de variações na pressão da fonte e da ventilação.

Um sistema funcionando corretamente

Um sistema funcionando corretamente

Para garantir o funcionamento adequado de um regulador de contrapressão, o sistema de amostragem deve ser projetado cuidadosamente para garantir que o regulador esteja fazendo seu trabalho no controle da pressão. Uma pressão muito alta ou muito baixa pode causar danos ou atrasos no sistema.

Se você tiver dúvidas ao configurar reguladores em seus sistemas de amostragem, podemos ajudar. Os engenheiros de campo da Swagelok podem visitar suas instalações para avaliar seu sistema de amostragem, aconselhar sobre o projeto ou solucionar problemas. Alternativamente, você pode aprender tudo sobre o projeto e uso do sistema de amostragem por meio de nossos cursos de treinamento Process Analyzer Sampling System (PASS) ou Sampling System Problem Solving and Maintenance (SSM).

Tecnologia industrial

- Dicas gerais para solução de problemas

- 5 dicas essenciais de manutenção para transformadores elétricos

- Ai! 5 dicas para evitar a tensão do tubo

- 4 dicas para otimizar seu jato de água

- 3 dicas práticas para acelerar a fabricação

- 5 dicas para escolher o sistema de gerenciamento de pedidos certo

- Manutenção:4 dicas para escrever listas de verificação

- Dicas de serviço de verão para seu sistema de ar comprimido

- Sistemas de compressores de ar:dicas para as férias de inverno

- Dicas para solução de problemas em sistemas hidráulicos | Reparos Hidráulicos Industriais