Dicas para manter uma amostra representativa em um sistema de instrumentação analítica

Dicas para manter uma amostra representativa em um sistema de instrumentação analítica

Karim Mahraz, Gerente de Produto Swagelok, Instrumentação Analítica

O objetivo de um sistema de instrumentação analítica (IA) é fornecer um resultado analítico oportuno que seja representativo do fluido na linha de processo no momento em que a amostra foi coletada. Se a amostra for alterada pela configuração do sistema de IA de modo que o resultado analítico seja diferente, a amostra não será mais representativa e o resultado não será mais significativo ou útil. Assumindo que a amostra foi coletada corretamente na torneira, ela ainda pode se tornar não representativa sob qualquer uma das seguintes condições, se:

- Deadlegs (ou espaços mortos) são introduzidos em locais inadequados no sistema de controle de processo, resultando em um “vazamento estático”, um sangramento ou vazamento da amostra antiga na nova amostra

- A amostra é alterada por contaminação ou adsorção

- O equilíbrio de produtos químicos é perturbado devido a uma mudança parcial na fase

- A amostra sofre uma reação química

Compreendendo os Deadlegs

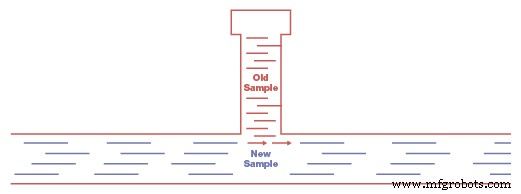

É importante entender a diferença entre misturar volumes e deadlegs. Um volume de mistura é um reservatório com uma entrada e uma saída separadas, como um filtro ou potenciômetro knockout. O fluido flui, muitas vezes lentamente, através de um volume de mistura. Um deadleg, por outro lado, é tipicamente uma formação em tee com um bloco no final para que não haja fluxo de passagem (veja a Figura 1).

Figura 1. Nesta configuração de deadleg, a amostra antiga presa na formação do T vaza para o fluxo de fluido principal, contaminando a nova amostra.

Exemplos de deadlegs incluem manômetros, transdutores, válvulas de amostragem de laboratório ou válvulas de alívio. Você pode calcular a taxa na qual um volume de mistura irá liberar uma amostra antiga, mas o mesmo não acontece com um deadleg. Um deadleg retém a amostra antiga, permitindo que uma pequena porção dela se misture com a nova amostra e a contamine.

Deadlegs podem eventualmente se dissipar sem intervenção – ou não. Eles não se comportam de maneira previsível. Geralmente, os deadlegs tornam-se mais problemáticos à medida que a proporção entre o comprimento e o diâmetro aumenta. Além disso, menor vazão na linha analítica aumenta o grau do efeito do deadleg. Um manômetro com um volume morto de 10 cm

3

pode não ter muito efeito em fluxo alto, mas em fluxo baixo (por exemplo, 30 cm

3

/min) poderia - se localizado no lugar errado - comprometer todo o aplicativo.

Aqui estão algumas diretrizes gerais sobre deadlegs:

- Use altas taxas de fluxo sempre que possível

- Selecione um design de componente que minimize ou elimine atrasos

- Ao instalar o componente, certifique-se de que a conexão final minimize o comprimento do deadleg

- Remova os deadlegs do loop de desvio, de modo que apenas o número mínimo de componentes do deadleg esteja na linha direta com fluxo ativo para o analisador

- Substitua um T e válvulas de esfera de duas vias por válvulas de esfera de três vias

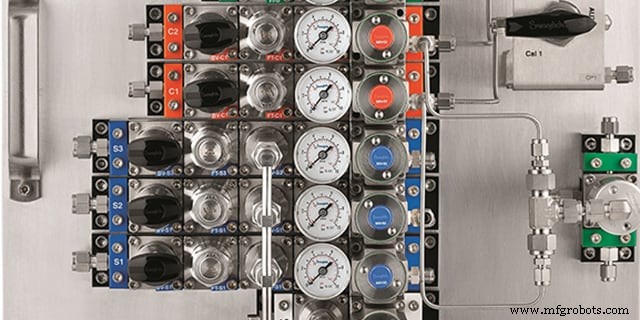

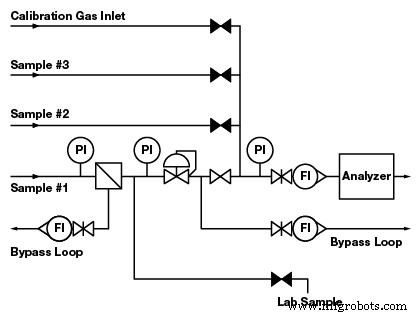

Figura 2. Cinco deadlegs nessa configuração representam o risco de contaminar a amostra.

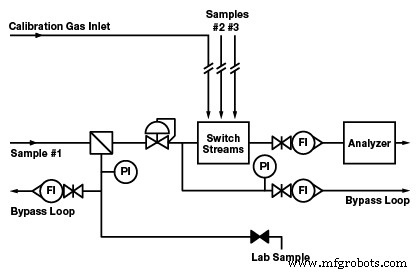

Figura 3. Uma variação da Figura 2, esta configuração apresenta melhorias de projeto que eliminam os deadlegs ou os movem para locais onde não afetarão a leitura do analisador.

Na maioria dos sistemas de controle de processo, os componentes do deadleg podem ser posicionados de forma que a maioria não esteja em linha direta com o fluxo ativo para o analisador. Os componentes Deadleg podem ser colocados em um loop de desvio e ainda servirão para o propósito pretendido. Um loop de bypass (ou loop rápido) é uma configuração que permite um fluxo relativamente rápido em um loop com retorno à linha de processo. Em um ponto do loop, uma parte do fluxo é desviada para o analisador. A Figura 2 mostra um sistema com cinco deadlegs. A Figura 3 mostra uma variação dessa configuração com as seguintes melhorias:

- Dois medidores de pressão são removidos para um circuito de desvio

- Um manômetro é removido sem substituição

- A entrada do gás de calibração é movida para o sistema de seleção de fluxo

- A coleta de amostras de laboratório é movida para um loop de fluxo que se origina em um filtro

Quando vários fluxos de fluido estão sendo executados no mesmo analisador através de um sistema de seleção de fluxo, os componentes com deadlegs devem, se possível, ser colocados antes do sistema de seleção de fluxo em uma linha de desvio ou retorno para minimizar a possibilidade de contaminação cruzada. O mesmo vale para componentes com “memória”, ou seja, componentes com muita área superficial (filtros) ou com materiais permeáveis como elastômeros. Por exemplo, em vez de localizar um filtro após o sistema de seleção de fluxo, é melhor comprar vários filtros e localizá-los antes do sistema seletor de fluxo — um em cada uma das várias linhas. Da mesma forma, não é aconselhável localizar uma porta de amostra de laboratório, com um tee e conexão rápida, após o sistema de seleção de fluxo porque a configuração do tee é um deadleg que pode causar contaminação cruzada.

Figura 4. As portas de amostra de laboratório de conexão rápida estão localizadas em loops de desvio antes do sistema de seleção de fluxo. Dessa forma, eles não estão criando deadlegs em uma linha compartilhada por streams de amostra.

Uma configuração ideal, conforme mostrado na figura 4, coloca a porta de amostra de laboratório em um loop de desvio - um loop de desvio separado para cada linha de amostra - antes do sistema de seleção de fluxo. A porta de amostra do laboratório, medidores e outros pontos mortos podem ser localizados no circuito de desvio, a jusante do ponto onde o fluxo é desviado para o analisador. Uma vantagem adicional dessa configuração é que enquanto um fluxo está sendo executado no analisador, os outros fluxos continuam fluindo através de seus respectivos loops de desvio, mantendo a amostra atual. Componentes com memória limitada, aqueles que podem ser localizados com segurança após o sistema de seleção de fluxo, incluem alguns reguladores de alta qualidade, válvulas de corte, válvulas de retenção e medidores de vazão. No caso de amostras líquidas, quando há uma queda de pressão mínima através do analisador, componentes mortos, como medidores, podem ser localizados após o analisador.

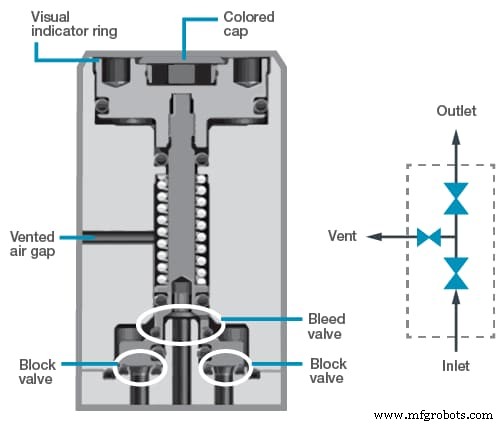

O uso de uma configuração de duplo bloqueio e purga (DBB), que consiste em duas válvulas de bloqueio e uma válvula de purga que corre para um respiro, é um padrão bem estabelecido na indústria – e por um bom motivo:protege contra contaminação entre fluxos de fluido. Essa configuração deve ser usada sempre que houver um bloqueio pretendido entre dois fluxos de fluido que devem permanecer separados. DBB é a base de todos os sistemas seletores de fluxo.

Além da colocação de componentes, a seleção de componentes também é um fator importante no projeto do sistema de controle de processo. Os componentes variam na quantidade de espaço morto que contêm. O projetista do sistema deve revisar os desenhos de corte e procurar o espaço morto. O caminho do fluxo através de uma válvula ou conjunto de componentes deve ser suave e sem mudanças bruscas de direção, o que pode causar queda de pressão.

Vazamentos e Permeação

Vazamentos e permeações ocorrem na direção da pressão parcial mais baixa. Para determinar se vazamentos ou permeação serão um problema para um sistema, identifique a composição da amostra e sua pressão absoluta e faça o mesmo para a atmosfera fora do sistema. A partir daí, determine a pressão parcial. Por exemplo, se a mídia do sistema for 100 por cento de nitrogênio a 100 psia, então a pressão parcial do nitrogênio será de 100 psia. E se, para simplificar, dissermos que a atmosfera é 80% nitrogênio e 20% oxigênio a 15 psia, então a pressão parcial será nitrogênio 12 psia e oxigênio 3 psia. Dadas essas condições, o oxigênio vazará para o sistema e o nitrogênio vazará para fora do sistema. Mesmo se a pressão do sistema fosse aumentada para 200 psia, 1000 psia ou mais, o oxigênio da atmosfera ainda vazaria porque a pressão parcial do oxigênio é maior fora do sistema do que dentro do sistema.

Permeação nem sempre é um problema. Uma pequena quantidade de vazamento de oxigênio na amostra pode não importar, dependendo da aplicação. Quando a permeação é um problema potencial, o projetista do sistema deve evitar O-rings, elastômeros e PTFE e, em vez disso, empregar aço inoxidável e vedações metal-metal sempre que possível. Outra possibilidade é colocar o sistema de condicionamento de amostragem ou outras partes do sistema em uma caixa purgada com nitrogênio.

As configurações de projeto de algumas válvulas pneumáticas permitem vazamentos ou permeação entre a amostra e o ar de atuação. O atuador de uma válvula pode ser parte integrante do projeto da válvula, como em válvulas modulares em miniatura. Em outras palavras, o corpo da válvula e o atuador estão contidos no mesmo bloco, podendo ser separados por apenas uma única vedação, como um O-ring. Se esta única vedação falhar, as moléculas do ar pneumático podem vazar para a amostra, ou as moléculas da amostra podem escapar para o ar de atuação. Esses vazamentos podem levar a uma leitura analítica ruim ou, pior ainda, podem causar incêndio ou explosão. Ao empregar atuadores integrados ao projeto da válvula, procure válvulas com vedações duplas, bem como provisões de segurança, como um entreferro ventilado, que permite que vazamentos de ar ou processo escapem com segurança (Figura 5).

Figura 5. Neste desenho de um bloco duplo e válvula de purga, vedações duplas e um entreferro ventilado protegem contra a possibilidade de vazamento de ar de atuação no fluxo de fluido.

Adsorção

A adsorção refere-se à tendência de algumas moléculas de aderir a superfícies sólidas, incluindo o interior de tubos. Algumas moléculas, como nitrogênio, oxigênio e outros “gases permanentes”, aderem a superfícies sólidas, mas são facilmente derrubadas. Outras moléculas, como água e sulfeto de hidrogênio, aderem ao tubo e seguram firmemente. Se uma dessas moléculas pegajosas estiver na amostra, ela grudará na superfície interna do tubo e não aparecerá na leitura analítica por algum tempo.

Alguns operadores acreditam que, uma vez saturado o interior da tubulação, o problema de adsorção desaparece, mas isso não é verdade. Suponha que a temperatura da tubulação aumente, como resultado das mudanças diárias na intensidade do sol. Temperaturas mais altas dão mais energia às moléculas, de modo que elas saem das paredes da tubulação e causam alterações na leitura analítica.

Se as moléculas que estão sendo medidas representam mais de 100 ppm em sua amostra, a adsorção provavelmente não terá muita importância. No entanto, se as moléculas que estão sendo medidas forem inferiores a essa quantidade, a adsorção deve ser abordada. Uma superfície eletropolida no interior da tubulação, ou revestimento de PTFE, proporcionará melhorias marginais na taxa de adsorção. Outra opção são os tubos revestidos de silicone. Durante a fabricação, uma camada muito fina de silício é depositada no interior do tubo. Embora o produto seja caro, a taxa de melhoria é dramática. A tubulação ainda é flexível com o revestimento de silicone, embora o raio mínimo de curvatura seja aumentado.

Preservação de Fase

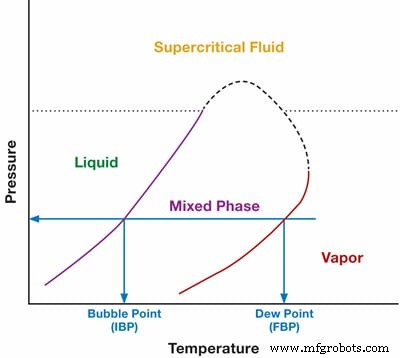

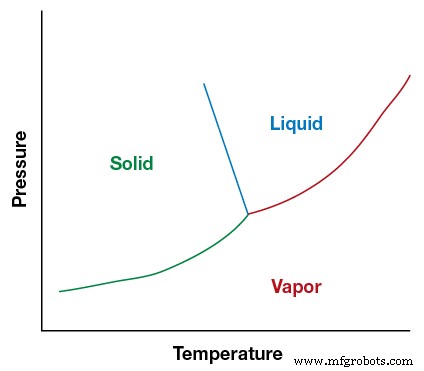

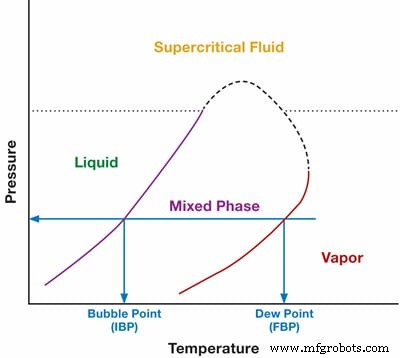

Manter uma amostra representativa requer evitar uma mudança parcial de fase na amostra. As moléculas assumem diferentes fases – sólida, líquida, gasosa ou uma mistura – dependendo da temperatura e pressão no sistema. O ponto em que as fases começam a mudar para cada molécula é diferente, conforme representado no diagrama de fases, com a temperatura ao longo de um eixo e a pressão ao longo do outro. A Figura 6 mostra abaixo a composição da água. As linhas contínuas mostram as interfaces entre as fases.

Figura 6. O gráfico de mudança de fase mostra os pontos em que a água muda entre um sólido, um líquido e um gás.

Uma amostra analítica geralmente consiste em mais de um tipo de molécula. É importante determinar a composição da amostra (ou seja, qual porcentagem consiste na molécula A, qual porcentagem consiste na molécula B, etc.).

Enquanto a amostra permanecer totalmente líquida ou totalmente gasosa, a composição permanecerá a mesma. No entanto, se permitirmos uma mudança parcial de fase da amostra, nossa composição mudará. A Figura 7 abaixo mostra um gráfico de fase para uma mistura de moléculas. Em qualquer ponto entre essas fases líquida e vapor, haverá uma combinação de duas fases – resultando em composições diferentes. Em outras palavras, a amostra foi fracionada em duas composições diferentes e o analisador não pode mais determinar qual era a composição original.

Figura 7. Gráfico de fase para uma mistura de moléculas

O desafio diante do engenheiro e técnico do analisador é manter a pressão e a temperatura em zonas que preservarão toda a amostra em uma fase em todo o sistema analítico. Para uma amostra de gás, a solução mais simples é instalar um regulador, que diminuirá a pressão. Além disso, se necessário, as linhas de amostra podem ser aquecidas e mantidas em alta temperatura com tubos isolados e agrupados. Ambos os reguladores e tubos agrupados são componentes bastante fáceis de instalar e manter.

Para amostras líquidas, os desafios são um pouco maiores. Uma bomba pode aumentar a pressão e, se necessário, podem ser instalados chillers. Infelizmente, nem as bombas nem os resfriadores são componentes especialmente fáceis de instalar e manter, embora possam ser necessários.

Conclusão

Manter uma amostra representativa pode ser um desafio. Não há alarme que soe em um sistema de instrumentação analítica anunciando que a amostra não é representativa. A única maneira de descobrir o problema é estar familiarizado com os pontos em que o sistema de amostra pode falhar. Felizmente, cada um desses problemas é evitável ou corrigível. A maioria das ações corretivas pode ser resumida da seguinte forma:

- Conhecer o projeto do componente e suas limitações (pernas mortas, espaços mortos, vazamento de ar de atuação)

- Fazer as perguntas certas ao fornecedor do sistema de fluido (por exemplo, sobre classificações de pressão da válvula, desenhos de corte e dados de purga)

- Colocação de componentes no local correto no sistema de controle de processo (por exemplo, no loop de desvio, em um lado ou outro do sistema de seleção de fluxo)

- Determinando/calculando se a adsorção acontecerá ou importa (com base na pressão parcial)

- Saber quais materiais ou designs evitarão vazamentos, permeação e adsorção

- Cálculo e manutenção da pressão e temperatura adequadas para preservação de fase, com base em gráficos de fase

Sua planta ou instalação requer suporte adicional para manter amostras representativas com seus sistemas de instrumentação analítica? Aprenda a solucionar erros comuns do sistema de amostragem com o curso de treinamento Sample System Problem Solving and Maintenance (SSM) da Swagelok. Entre em contato com o centro de vendas e serviço local para registrar sua equipe.

Imagens © 2013 “Sistemas de amostragem industrial ”

Tecnologia industrial

- Dicas gerais para solução de problemas

- 11 dicas sobre como obter mais do seu sistema EAM

- Dicas práticas para manter a conformidade de RH e engajamento da força de trabalho

- Dicas para manter um sistema séptico bem-sucedido e bem-sucedido

- 3 dicas importantes para manter seu gerador ao longo do tempo

- 5 dicas para escolher o sistema de gerenciamento de pedidos certo

- Dicas para manter seus acoplamentos Stromag

- Dicas para manter seu maquinário pesado

- Dicas para manutenção de equipamentos de construção usados

- Dicas de nomenclatura das variáveis do sistema Sinumerik 840D