Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

Automação, Controle e Modelagem da Aciaria Básica de Oxigênio

No processo de fabricação de aço a oxigênio básico, o forno ou conversor de oxigênio básico produz aço líquido reduzindo o teor de carbono do metal quente feito pelo alto-forno de cerca de 4,5% para 0,03% para 1,0%. O conversor sopra uma grande quantidade de oxigênio puro no metal quente e o refina em aço em um curto período de tempo. Atualmente, o processo básico de fabricação de aço a oxigênio emprega sopro combinado (sopro superior e inferior). O sopro inferior é feito com o gás inerte. Vários materiais são usados pelo conversor durante o refino. Além de ferro-gusa e sucata de ferro como principais matérias-primas, os outros materiais utilizados no processo de fabricação do aço oxigênio básico são cal calcinada, dolomita calcinada ou magnesita calcinada para formação adequada da escória e diferentes refrigerantes (como minério, ferro esponja etc.) durante o processo . A operação do conversor precisa que a temperatura do gás seja alta, e isso gera uma grande quantidade de poeira.

O objetivo do processo básico de fabricação de aço com oxigênio é refinar o metal líquido (sucata fundida + metal quente) e ajustar a composição e a temperatura do aço líquido. Para atender a este propósito, é utilizado o sistema de automação e controle do processo siderúrgico que normalmente consiste em sistema básico de automação e sistema de controle de processo.

As instalações de engenharia da siderurgia básica a oxigênio são, na realidade, o projeto e a montagem de vários subsistemas. O principal equipamento da siderurgia a oxigênio básico é um vaso conversor com revestimento refratário (forno a oxigênio básico) no qual ocorre o processo de fabricação do aço. Além da embarcação conversora, o processo siderúrgico possui vários subsistemas que consistem em (i) acionamento de inclinação da embarcação conversora, (ii) sistema de lança de oxigênio, (iii) sistema de agitação inferior de gás inerte, (iv) resfriamento de gás superior (gás conversor), sistema de limpeza, análise e recuperação, (v) sistema de medição de sub-lança, (vi) sistema de prevenção de derramamento, (vii) sistema de manuseio de materiais, (viii) sistema de carregamento de sucata, (ix) sistema de carregamento de fluxo e refrigerante, (x) sistema de carregamento de ligas de ferro, (xi) sistema de medição horizontal de temperatura e coleta de amostras, (xii) sistema de rosqueamento automático, (xiii) sistema de rolha de escória, (xiv) sistema de despoeiramento secundário, (xv) sistema de intertravamento e alarme, e (xvi) sistema de interface homem-máquina (IHM).

Além desses subsistemas, a siderurgia a oxigênio deve ser operada de forma integrada com os processos upstream e downstream. Além disso, o processo siderúrgico deve ser vinculado a sistemas externos, como (i) laboratório de fundição de aço que abriga espectrômetro de emissão óptica, espectrômetros fluorescentes de raios X e outros equipamentos de análise, e (ii) controle supervisório e aquisição de dados (SCADA).

A fabricação de aço com oxigênio básico é um processo físico-químico complexo que tem um grande número de fatores influenciadores. Dois métodos são usados para o controle do sopro no conversor. O primeiro método utiliza a medição indireta pelos gases de escape, enquanto o segundo método utiliza a medição direta pela sub-lança. No segundo método há a medição direta da temperatura (em graus C) do aço líquido simultaneamente durante o sopro. Este método também é usado para vários propósitos, como nivelamento de banho, nivelamento de escória, medição de concentração de oxigênio e amostragem de escória.

No processo básico de fabricação de aço a oxigênio, o modelo de processo clássico ainda é válido, onde o operador precisa saber o máximo possível sobre as entradas, os parâmetros do processo e as saídas, e ele precisa ter essas informações disponíveis gratuitamente para fazer as informações necessárias. adequação ao processo, de modo a produzir um produto de primeira qualidade. Para isso, são necessárias várias técnicas de controle e estimativa e essas técnicas devem funcionar de forma organizada de modo a fornecer as informações necessárias para a ação do operador.

Os subsistemas que se encaixam nesta hierarquia de engenharia são (i) medição de massa de metal quente, (ii) análise de metal quente, (iii) agitação de fundo de gás inerte, (iv) alimentação de oxigênio, (v) temperatura e análise de carga, (vi) ) sistema de carga de fluxo e refrigerante, (vii) sistema de carga de ferro-liga, (viii) computadores de controle de processo e (ix) computadores de gerenciamento. As medições necessárias durante o processo de fabricação do aço são (i) medição de temperatura, (ii) teor de carbono do banho, (iii) profundidade do banho e (iv) análise química completa. Isso normalmente é obtido parando o processo, inclinando o conversor e obtendo temperaturas e amostras manualmente.

O controle do processo é uma parte importante da operação básica de fabricação de aço a oxigênio, pois os tempos de produção de calor são afetados por ele. Diversas estratégias de controle de processos siderúrgicos estão disponíveis hoje, e as siderúrgicas utilizam estratégias de acordo com suas instalações e necessidades. Os modelos de controle de processo podem ser divididos em duas categorias:(i) estáticos e (ii) dinâmicos.

A forma mais simples de controle de processo é baseada em um modelo de processo estático. Consiste em um conjunto de balanços de calor, oxigênio, ferro e escória, combinados com uma equação de estado. Este último descreve a relação entre o teor de ferro na escória, os teores reais de manganês e carbono no aço e a basicidade da escória. Modelos estáticos determinam a quantidade de oxigênio a ser soprado e a carga para o forno, dadas as informações iniciais e finais sobre o calor, mas não fornecem informações sobre as variáveis do processo durante o sopro de oxigênio. Modelos estáticos são basicamente como atirar uma flecha. Não há mais controle uma vez que a flecha sai do arco.

No caso de controle de processo dinâmico, são necessárias informações precisas do estado real do processo de sopro. Idealmente, informações contínuas sobre as composições de aço, escória e gás, bem como a temperatura, devem estar disponíveis e usadas on-line para supervisão do processo. Qualquer desvio do andamento do processo previsto pode então ser detectado e, com base nos modelos, o suprimento de oxigênio pode ser adaptado ou fluxo adicional pode ser adicionado ao conversor. Em um conversor siderúrgico básico, isso só é possível em uma situação ideal. Na prática, a situação é totalmente diferente. Especialmente no processo básico de fabricação de aço com oxigênio, existem fortes limitações práticas para medições contínuas, por exemplo, vibração, poeira, alta temperatura e fases de metal líquido e escória. Os modelos dinâmicos fazem ajustes durante o sopro de oxigênio com base em determinadas medições de sopro.

Os requisitos de um processo controlado dinamicamente são (i) não interromper o processo e (ii) obter as medições em tempo real. Um sistema de sub-lança que pode lidar com as condições do processo e utilizando sensores descartáveis na ponta da lança é usado para esta finalidade. Os diferentes sensores são caracterizados por suas funções de medição, sendo as mais importantes (i) medição da temperatura do banho, (ii) medição do carbono do banho e (iii) medição do nível do banho. Qualquer combinação pode ser usada.

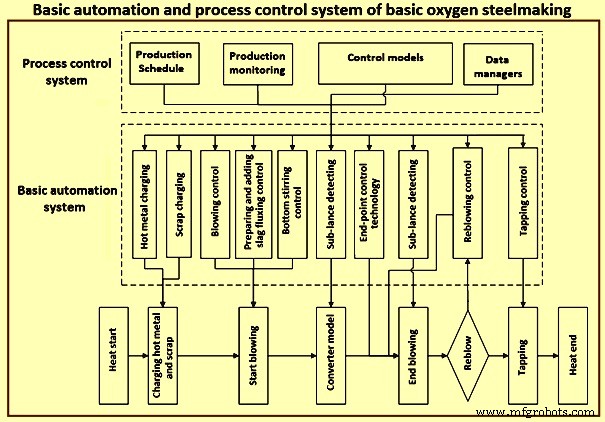

As principais funções do sistema de automação básico incluem controle de lança de oxigênio, controle de material, controle de agitação de fundo, controle de detecção de sub-lança e controle de ponto final. O sistema de controle de processo realiza gerenciamento de produção, modelos de controle, controle de processo e gerenciamento de dados. O sistema de controle de processo é usado para controlar o sistema de automação básico. Primeiramente, ele coleta informações sobre o processo de fusão e as detecções feitas pela sub-lança. Em seguida, ele julga o status do processo de fusão de acordo com os resultados dos cálculos do modelo. Por fim, envia sinais ao sistema básico de automação para controlar os parâmetros ajustados.

A automação e controle da fabricação de aço a oxigênio básico não considera apenas as funções de processo específicas do conversor, mas também leva em consideração os parâmetros relevantes dos materiais de carregamento, incluindo preparação de metal quente, gerenciamento de sucata e logística de programação. As soluções de otimização de processos (Nível 2) são baseadas em equações algorítmicas avançadas, que representam com precisão as complexas reações termodinâmicas metalúrgicas. As soluções são principalmente adequadas para uma ampla gama de condições de operação, por ex. proporção variável de sucata para metal quente, prática mínima de escória e teor variável de fósforo.

Os principais objetivos da automação e controle do processo de fabricação de aço a oxigênio básico são (i) atender aos requisitos da siderurgia e (ii) fornecer assistência operacional. Além disso, a automação e o controle do processo de fabricação de aço são uma maneira eficaz (i) de fornecer informações de processo abrangentes e consistentes para orientação do operador, (ii) para garantir operações padronizadas para qualidade homogênea do aço líquido, (iii) para melhorar o desempenho do processo, (iv) para melhorar a precisão do controle de ponto final, (v) para encurtar o ciclo de calor, (vi) para aumentar a produtividade através da fabricação de aço otimizada e (vii) para reduzir os custos de produção usando o processo modelos para uso otimizado de material e entrada de energia. A automação e controle dependem principalmente de computadores e são indissociáveis da mecanização do processo siderúrgico.

A estrutura arquitetônica geral da automação e controle do processo de fabricação de aço a oxigênio básico incorpora (i) sistema de informações corporativas, (ii) sistema de informações de gestão da aciaria, (iii) controle de processos e (iv) instrumentos e equipamentos de campo.

Como pode ser deduzido dos vários subsistemas e da interface que existe entre eles, torna-se claro que a interligação necessária não pode ser alcançada com circuitos convencionais (analógicos). tais como (i) adições e mudanças no sistema podem ser facilmente acomodadas, (ii) estratégias de controle avançadas podem ser tratadas, (iii) inteligência pode ser programada no sistema, (iv) recursos de backup eficazes podem existir, (v) CRT (catodo ray tube) pode ser incorporada com um grande formato de opções de exibição, (v) existência de dados armazenados, (vi) fácil acesso às informações e dados armazenados e (vii) comunicação entre hierarquia superior e inferior. A Fig. 1 mostra o sistema básico de automação e controle de processo da fabricação de aço a oxigênio básico.

Fig 1 Sistema básico de automação e controle de processo da fabricação de aço básico a oxigênio

O aumento da velocidade e da capacidade dos computadores, a adoção de controladores lógicos programáveis (CLPs) em sistemas elétricos e de controle e a transição da instrumentação analógica para a digital resultaram em uma melhoria notável na precisão do controle. Além disso, a aplicação do controle digital direto nos últimos tempos acelerou a automação do processo de fabricação de aço.

Juntamente com o avanço dos computadores de processo e da tecnologia de medição periférica, o controle de sopro para o conversor mudou de um sistema de controle estático para um sistema de controle operacional dinâmico ou totalmente automático. Além disso, devido aos avanços tecnológicos feitos nos sistemas elétricos e de controle, os controladores passaram de painéis de instrumentos para telas CRT, permitindo que os operadores monitorassem e controlassem o processo de fabricação de aço nas telas CRT. Além disso, com o uso de modelos matemáticos e sistema especialista (usando programas de inteligência artificial), a automação e o controle do processo de fabricação de aço tornaram-se mais fáceis de operar.

Os sistemas de controle para diferentes subsistemas são frequentemente configurados como DCS (sistema de controle distribuído) e PLC (controlador lógico programável) que se conecta perfeitamente ao DCS do forno de oxigênio básico e fornece monitoramento e controle integrados. A vantagem exclusiva dessa abordagem integrada é que ela abrange os aspectos de estabilidade do processo, qualidade do produto, flexibilidade de operação e ambiente de trabalho aprimorado, ao mesmo tempo em que protege a eficiência e a relação custo-benefício.

A instrumentação de controle distribuído acomoda (i) consoles de operadores de produção, (ii) mímicos ao vivo, (iii) monitores e controle de instrumentos, (iv) gráficos de tendências, (v) e logs. Computadores distribuídos em uma rodovia de dados são usados com a E/S necessária (entrada/saída) para lidar com (i) sistemas de água, (ii) sistemas de pesagem, (iii) sistema de agitação de fundo, (iv) sistemas de oxigênio e (v) ) comunicação com o computador host. A informação de gestão/computador de controle é normalmente um sistema de grande capacidade que é usado principalmente para (i) fornecer informações, ou seja, relatórios de turno/dia/mês, (ii) lidar com a produção interativa, (iii) programação entre plantas a jusante/a montante, (iv) preparar para carga (pré-carregamento de sucata etc.), (v) acomodar os modelos estáticos como balanço térmico, determinando os fluxos (cal/dolomita) e agentes refrigerantes (ferro esponja/minério de ferro), quantidades e quando carregar , e balanço de oxigênio (determinar a taxa, duração e padrão de sopro), (vi) acomodar o modelo dinâmico que entra em operação após a sub-lança fornecer informações em tempo real. O sistema gera um display ativo que permite ao operador encerrar o processo no alvo, calcular os resultados finais, sugerir pequenas modificações e adicionar as ligas finais.

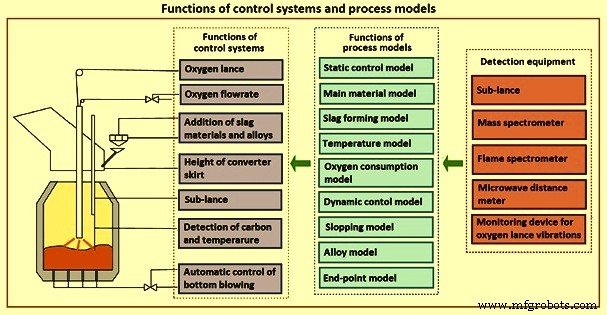

Os modelos de controle são a parte central do sistema de controle automático da siderurgia. Eles integram o conhecimento do mecanismo de fusão, estatística matemática, princípios especializados e aprendizado adaptativo. As equações de controle são derivadas usando o conhecimento do mecanismo de fusão e os principais parâmetros de controle são definidos por estatísticas matemáticas e princípios especializados. Além disso, esses parâmetros de controle podem ser modificados regularmente por meio de aprendizado adaptativo. Os modelos de controle referem-se ao modelo de controle estático, modelo de materiais principais, modelo de formação de escória, modelo de temperatura, modelo de consumo de oxigênio, modelo de controle dinâmico, modelo de slopping, modelo de liga e modelo de ponto final etc. Além disso, há também um aprendizado adaptativo modelo. Diferentes equipamentos de detecção usados são sub-lance, espectrômetro de massa, espectrômetro de chama, medidor de distância de microondas e dispositivo de monitoramento para vibrações de lança de oxigênio, etc.

Além disso, atualmente existem vários modelos de controle, como modelo de mecanismo, modelo estatístico, modelo incremental, etc. O modelo de mecanismo é baseado na conservação de calor e massa. Determina a relação entre as variáveis por derivação matemática. No entanto, não é adequado para aplicação devido à complexidade do processo de fusão. O modelo estatístico é baseado na teoria da caixa preta. O processo físico-químico é ignorado neste modelo. Ele se preocupa apenas com a relação estatística entre os parâmetros de entrada e saída. A precisão do cálculo deste modelo não pode ser mantida enquanto a condição de fusão for alterada. Usando o modelo incremental, os parâmetros operacionais podem ser refinados comparando com os dados de produtividade registrados. Ele pode superar a influência causada pelas mudanças nas condições de fusão. No entanto, a principal deficiência deste modelo é a baixa precisão de cálculo. A Fig. 2 mostra as funções dos sistemas de controle e modelos de processo.

Fig 2 Funções dos sistemas de controle e modelos de processo

Previsão final de carbono

A previsão de carbono no ponto final foi inicialmente baseada na experiência e habilidade do operador. É bem conhecido que este método é ineficiente e difícil, especialmente para o processo de fusão de aços de médio alto carbono. Com o desenvolvimento da informática e da tecnologia da informação, foi realizado o estudo sobre o controle computadorizado da siderurgia básica a oxigênio. O modelo de carga estática baseado em cálculo de computador foi explorado pela Jones &Laughlin Steel Corporation e foi usado para calcular a quantidade de metal quente carregado, sucata e materiais de escória e guiar o controle de carbono final do aço líquido.

Com o rápido desenvolvimento de métodos de autodetecção, modelos matemáticos e algoritmos, a previsão de carbono de ponto final dinâmico e inteligente tornou-se disponível para o processo de fabricação de aço. Com base nas características dos dados coletados, que foram usados para calcular o teor de carbono no ponto final, a previsão de carbono no ponto final é dividida em três etapas, como previsão estática, previsão dinâmica e previsão inteligente.

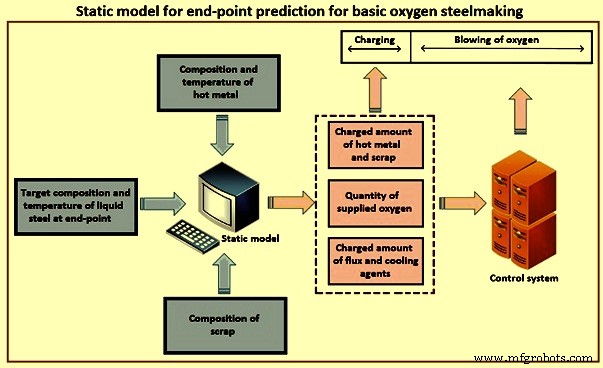

Previsão estática – Durante todo o processo de fabricação do aço a oxigênio básico, os operadores são normalmente auxiliados por um sistema de orientação computadorizado, que propõe parâmetros de processo e ações do operador com base em cálculos de balanço de massa e energia e cálculos termodinâmicos. A previsão estática de carbono do ponto final baseia-se principalmente no modelo matemático estabelecido com base no balanço de massa e calor, que pode calcular o teor de carbono no ponto final no aço líquido com base nos parâmetros de carga inicial (como metal quente e sucata carregados e composição e temperatura do metal quente). A Fig. 3 mostra o modelo estático para previsão de ponto final para a fabricação de aço a oxigênio básico.

Fig 3 Modelo estático para previsão de ponto final para fabricação de aço com oxigênio básico

O ponto-chave da previsão estática do ponto final de carbono é o estabelecimento razoável do modo matemático e a aquisição de dados de quantidade inicial. Em comparação com a aleatoriedade e incerteza da previsão de carbono de ponto final com base na experiência e habilidade do operador, a previsão de carbono de ponto final estático pode realizar um cálculo quantitativo de oxigênio soprado e teor de carbono de ponto final, o que melhora a precisão da previsão de o carbono do ponto final. Os modelos matemáticos normalmente usados para previsão de carbono de ponto final estático incluem principalmente modelo teórico e modelo estatístico

O modelo teórico pode calcular a quantidade de oxigênio soprado e o teor de carbono no ponto final com base nos cálculos de balanço de massa e calor durante o processo de fabricação do aço. Devido à interação complexa entre vários fatores influentes no processo básico de fabricação do aço, o cálculo do balanço de massa e calor é normalmente concluído com valores empíricos e imprecisos, portanto, o modelo teórico mostra um desempenho relativamente ruim na previsão de carbono do ponto final do conversor de fabricação do aço básico .

O modelo estatístico diz respeito apenas à relação entre variáveis de entrada e variáveis de saída usando análise estatística dos dados coletados sem considerar o mecanismo de reação química no banho líquido, que é representado pela equação X =F (W, S, T, t, Z) , onde 'F' é uma função linear ou não linear, 'W' é o peso carregado de metal quente e sucata,' S' são os valores-alvo da composição do ponto final em aço líquido, 'T' é a temperatura inicial de metal, 't' é o tempo de sopro de oxigênio e 'Z' são outros fatores influentes importantes (como altura da lança superior e pressão de oxigênio).

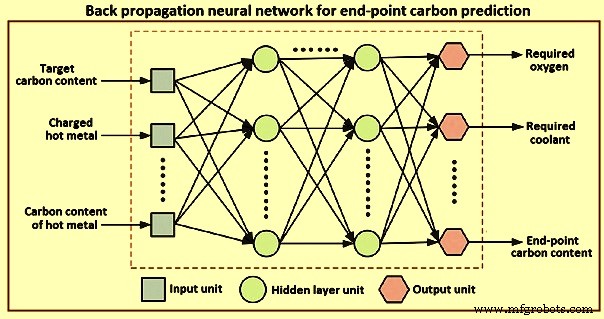

Como uma espécie de modelo estatístico, a rede neural de retropropagação combinada com diferentes algoritmos é amplamente aplicada à previsão de ponto final para a fabricação de aço a oxigênio básico nos últimos anos. Em comparação com o modelo teórico, a rede neural é especializada em analisar desvios aleatórios e eliminar a influência de fatores aleatórios e pode fornecer uma referência mais confiável para a previsão de carbono no ponto final. A Fig. 4 mostra a rede neural de retropropagação para previsão de carbono no ponto final.

Fig 4 Rede neural de retropropagação para previsão de carbono no ponto final

No entanto, os modelos teóricos e estatísticos descritos na seção acima são construídos apenas considerando as condições iniciais e dados de processo estáticos (um pequeno conjunto de dados sem recurso de série temporal não pode representar a produção real), tornando os modelos de previsão de carbono de ponto final estático inadequados para a produção real uma vez que a precisão da previsão é limitada. Um desafio particular da previsão estática de carbono de ponto final é o estabelecimento razoável de modelos de previsão baseados em um grande conjunto de dados de produção que possui um recurso de série temporal. Com base no desafio acima, a previsão dinâmica de carbono do ponto final é desenvolvida rapidamente com base na previsão estática.

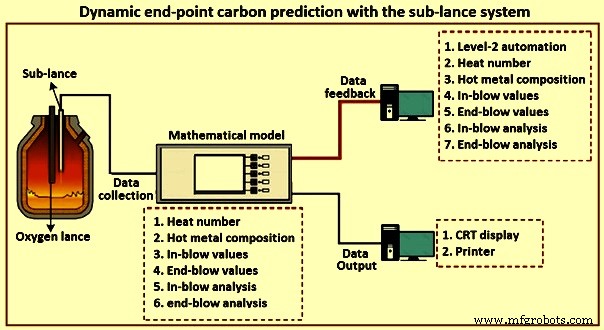

Previsão dinâmica – Diferente do controle estático, a previsão dinâmica de carbono no ponto final pode prever o teor de carbono no ponto final em aço líquido e realizar ajustes on-line dos parâmetros operacionais com o cálculo de modelos dinâmicos estabelecidos nos dados da série temporal (movimentos da lança , níveis de monóxido de carbono e dióxido de carbono do gás de escape, características espectrais da chama) coletados por dispositivos de monitoramento. Atualmente, o sistema de sub-lança, o sistema de análise de gases e o sistema de análise espectrométrica de chama são os principais métodos que são aplicados à previsão dinâmica de carbono do ponto final para a fabricação de aço a oxigênio básico. A Fig. 5 mostra a previsão dinâmica de carbono do ponto final com o sistema de sub-lança.

Fig 5 Previsão dinâmica de carbono no ponto final com o sistema sub-lance

A previsão dinâmica do ponto final com o sistema sub-lance mede diretamente o teor de carbono do aço líquido em um estágio posterior do processo de sopro, constrói o modelo de previsão on-line e prevê dinamicamente o teor de carbono com diferentes tempos de sopro. Com a aplicação de um sistema de sub-lança, a influência do desvio inicial em materiais carregados pode ser reduzida, e a previsão de carbono do ponto final é mais precisa e precisa em comparação com a previsão estática. Algumas aciarias japonesas estão alcançando uma precisão preditiva de carbono de mais de 90% com uma tolerância de erro de +/– 0,02%.

Através do monitoramento das informações de efluentes (mudança de teor de monóxido de carbono e dióxido de carbono durante o sopro de oxigênio), o teor de carbono do aço líquido pode ser inferido dinamicamente com um modelo matemático baseado em informações de efluentes, e o o teor de carbono pontual pode ser previsto e controlado com o feedback dos resultados do cálculo. Como é um método de estimativa indireta, a precisão dos dados coletados (como conteúdo de gás e vazão) e o tempo de resposta do modelo matemático afetam muito a precisão da previsão do carbono do ponto final. Assim, o sistema de análise de gases de escape é normalmente usado em conjunto com o sistema de sub-lança para controlar o carbono do ponto final com a precisão necessária em várias aciarias.

As características espectrais da chama na boca do conversor de oxigênio básico estão relacionadas ao teor de carbono do aço líquido e, portanto, mudam durante o processo básico de fabricação do aço. Com base nas características espectrais das informações de radiação da chama, o sistema de análise espectrométrica de chama foi desenvolvido para prever o teor de carbono no ponto final. A previsão on-line do teor de carbono do aço líquido pode ser concluída, analisando a relação entre o espectro de chama de diferentes tempos de sopro e o estado do banho do conversor.

Sensores ópticos têm sido usados para prever dinamicamente o teor de carbono de aquecimentos de baixo carbono (o teor de carbono do ponto final alvo inferior a 0,06%) na fabricação de aço com oxigênio básico em uma fundição de aço, o que resultou em uma melhoria considerável.

Embora a previsão dinâmica de carbono do ponto final possa fornecer uma melhoria significativa na previsão quando comparada com a previsão estática, a coleta de um conjunto de dados real, completo e rico que pode representar o comportamento geral de todo o processo de fabricação de aço, autoaprendizagem e a auto-adaptação do modelo de predição são desafios particulares da predição de carbono de ponto final dinâmico. Portanto, a previsão inteligente de carbono de ponto final é construída com base na previsão dinâmica de carbono de ponto final.

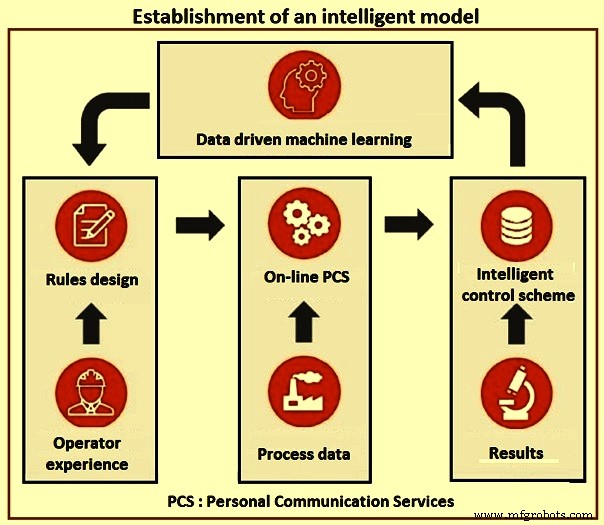

Previsão inteligente – Com o desenvolvimento da coleta de dados e modelos inteligentes, a previsão inteligente de carbono de ponto final para a fabricação de aço com oxigênio básico está agora disponível. É estabelecido com base em um conjunto de dados completo e rico com diferentes recursos e possui forte capacidade de autoaprendizagem para melhorar a precisão da previsão. Além do sistema de sub-lança, o sistema automático de produção de aço com oxigênio básico adota principalmente outras técnicas, a saber (i) detecção de escória on-line durante o sopro de oxigênio, fornecendo orientação para a operação de escória, (ii) sistema de análise de gás residual estimando dinamicamente o teor de carbono e a temperatura de aço líquido durante o processo de sopro, e (iii) modelos inteligentes com forte capacidade de auto-aprendizagem e auto-adaptação. A Fig. 6 mostra o estabelecimento de um modelo inteligente.

Fig 6 Estabelecimento de um modelo inteligente

Com a aplicação das técnicas acima, a previsão inteligente de carbono final para a fabricação de aço com oxigênio básico pode ser implementada de forma automática e eficiente com computador em vez de operação manual, e a precisão da previsão do teor de carbono final é muito melhorada. Com a aplicação prática da previsão inteligente de ponto final em uma fundição de aço, a taxa de reblow foi reduzida de 14% para 1%, e o tempo de tap-to-tap foi reduzido de 37 minutos para 29 minutos, melhorando consideravelmente a eficiência do o processo básico de fabricação de aço com oxigênio.

Não há dúvida de que a previsão inteligente melhora muito a precisão da previsão do teor de carbono no ponto final. Recentemente, mais e mais técnicas de detecção automática são desenvolvidas e aplicadas ao controle de carbono de ponto final para a fabricação de aço a oxigênio básico, como amostragem robótica e sistema de medição de temperatura, sistema de medição de composição sem fio e assim por diante. Enquanto isso, a Internet das Coisas Industrial (IIoT) é desenvolvida rapidamente junto com a tecnologia de comunicação móvel de quinta geração (5G) e análise de big data, e é gradualmente aplicada à fabricação de aço inteligente. Assim, a previsão inteligente de carbono do ponto final para a fabricação de aço a oxigênio básico está ganhando mais atenção no futuro.

Do ponto de vista da implementação industrial, o modelo de previsão de carbono de ponto final inteligente com alta precisão pode ser instalado no sistema de processo existente, prevendo continuamente o conteúdo de carbono do processo e fornecendo orientação para os operadores com base nos eventos reais e eventos planejados durante o processo básico processo de fabricação de aço de oxigênio.

Sistema especialista

O sistema especialista é o grupo abrangente de modelos de processo que cria imagens e otimiza o processo de fabricação de aço. Sistema especialista monitora o processo metalúrgico e térmico, calcula ciclicamente a condição real do banho de aço e escória. Isso fornece a análise e temperatura do banho de aço e escória a qualquer momento e os cálculos do modelo de set-point são sempre baseados na situação real.

Os modelos de processo do sistema especialista otimizam e controlam o processo de fabricação do aço durante todo o tratamento no conversor. O sistema Level-2 auxilia o operador de acordo com os cálculos do modelo com base nos esquemas de produção armazenados por tipo de aço. O sistema especialista informa continuamente o pessoal de operação sobre o status geral do calor (ou seja, peso, temperatura e análise) durante o tratamento.

O extenso grupo de modelos de set-point em sistema especialista determina o set-point do sistema especialista, que é responsável por determinar os suprimentos necessários de matérias-primas, volumes de gás e/ou energia para diferentes etapas de tratamento. Alguns dos modelos de set-point são descritos aqui.

O cálculo da primeira carga do sistema especialista é feito tomando diferentes cenários de dados de entrada variável (como sucata variável e metal quente variável, sucata variável e metal quente fixo ou sucata fixa e metal quente variável) podem ser aplicados. Além disso, a otimização de custos de sucata pode ser usada. Como saída do modelo, é fornecida a combinação de carga ideal para atingir as metas seguindo o grau de aço planejado do cronograma de produção.

O cálculo da segunda carga do sistema especialista é feito imediatamente após o recebimento dos dados reais relacionados ao metal quente e sucata carregados, incluindo os pesos parciais dos diferentes tipos de sucata. O segundo modelo de cálculo de carga calcula as adições de vasos e o volume de oxigênio necessários para atingir a análise alvo e a temperatura alvo do aço no final do sopro.

O cálculo da correção em sopro do sistema especialista é feito pelo modelo sub-lance. Dependendo da disponibilidade dos dados (temperatura, carbono) o modelo cíclico online assume os valores medidos e aplica algumas medidas corretivas devido ao fato de que a medição da sub-lança é feita próximo ao ponto quente. A quantidade de oxigênio necessária restante, agentes de aquecimento ou resfriamento e formadores de escória adicionais são calculados.

O cálculo de correção de re-sopro do sistema especialista pode ser iniciado se certas propriedades do banho de aço (por exemplo, temperatura, teor de carbono ou teor de fósforo) não estiverem dentro dos limites especificados no final do sopro. A análise e a temperatura reais do banho de aço são obtidas de uma medição de temperatura ou de uma amostra de aço real. A quantidade de oxigênio necessária, agentes de aquecimento ou resfriamento e formadores de escória adicionais para re-sopro são calculados.

O modelo de liga do sistema especialista calcula o custo otimizado dos materiais de liga e desoxidação necessários a serem adicionados à panela de rosqueamento. A análise dos agentes de liga e suas perdas específicas são levadas em consideração.

O modelo de previsão do sistema especialista realiza uma simulação do processo de produção completo usando os resultados dos modelos de supervisão e set-point. Ele fornece uma previsão do progresso e da condição final do calor. Ele também prevê todas as adições e ações necessárias e serve para otimizar o processo de produção. Na tela HMI típica para o modelo de previsão, as diferentes seções da tela exibem os dados de destino e de entrada, resultados do modelo, análises calculadas para aço, escória e consumos específicos.

O modelo de pré-cálculo do sistema especialista simula todo o processo de fabricação do aço antes/depois que a sucata e o metal quente são carregados no conversor. O modelo de previsão do sistema especialista determina a estratégia ideal de sopro e agitação, bem como o tempo exato e o porcionamento das adições de vasos. O modelo de pré-cálculo é baseado em uma lista predefinida de etapas do processo (por exemplo, carregamento, sopro principal, agitação e batida, etc.) e valores alvo da prática operacional padrão (SOP), conforme definido pelo engenheiro de processo.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Entrada e Saída Java Basic

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- ISA publica livro sobre segurança e confiabilidade do sistema de controle

- Projetando e planejando atualizações do sistema de controle existente

- Automação residencial inteligente e sistema de segurança usando 1Sheeld

- Conexão e operação simples do sistema de controle SYNTEC

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- 8 etapas para depurar seu sistema de controle de processos