Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

O processo de lingotamento contínuo para aço líquido é um processo pelo qual o aço líquido é solidificado em um produto de aço semi-acabado (tarugo, bloco, viga-em branco, redondo ou placa) para posterior laminação nos laminadores. A operação básica de uma máquina de lingotamento contínuo é converter o aço líquido de uma determinada composição em um fio de forma e tamanho desejados através de um grupo de operações como zona de resfriamento primário, zona de resfriamento por pulverização e alisador etc.

O processo de lingotamento contínuo é composto basicamente por (i) um distribuidor, localizado acima do molde, que recebe o aço líquido da caçamba de aço e o alimenta ao molde a uma taxa regulada, (ii) uma zona primária de resfriamento composta por molde de cobre através do qual o aço líquido é alimentado a partir do distribuidor para gerar um invólucro de aço externo solidificado suficientemente forte para manter a forma do cordão à medida que passa para a zona de resfriamento secundária, (iii) uma zona de resfriamento secundária em associação com uma seção de contenção posicionada abaixo do molde, através do qual passa o cordão de aço (ainda em sua maioria líquido) e é pulverizado com água ou uma mistura de água e ar (névoa de ar) para solidificação posterior do cordão de aço, (iv) uma seção para desdobramento e endireitamento de fio de aço, (v) uma seção de corte que consiste em maçaricos de corte ou tesouras mecânicas para cortar os fios de aço solidificado em comprimentos desejados para remoção, e (vi) uma mesa de rolos de corrida para coo leitos ou diretamente para uma área de transferência de produtos.

O processo de lingotamento contínuo do aço é um processo tecnológico complexo que inclui questões relacionadas à transferência de calor, processo de solidificação do aço líquido, fluxo do aço líquido e transições de fase do estado líquido para o sólido. Isso envolve uma dificuldade considerável na criação do sistema de controle de processo ideal, que deve incluir a influência de todos os fenômenos físico-químicos que podem ocorrer durante o processo de lingotamento contínuo do aço líquido. Por isso, o controle do processo de lingotamento contínuo é uma das tarefas mais difíceis no processo de fabricação do aço.

O processo de lingotamento contínuo devido à sua complexidade é acompanhado por diversos fenômenos físicos. O processo de solidificação do aço líquido dentro do molde e após a saída do molde na zona de resfriamento secundário é o que mais apresenta esses importantes fenômenos. Na zona de resfriamento primária, os processos parciais que estão ocorrendo são (i) fluxo turbulento de aço líquido através de uma área de geometria complexa e um bocal de entrada submerso ou uma cobertura que é causada por convecção, (ii) transferência de calor dentro do aço líquido área, (iii) transferência de calor no molde entre a casca de formação e a parede do molde, (iv) fluxo de calor através da camada de escória sólida e líquida, (v) formação de tensão térmica, (vi) contração da casca solidificada relacionada às transições que ocorrem durante o processo de solidificação do aço, (vii) efeito térmico que acompanha o fenômeno de solidificação, (viii) impacto mecânico das paredes do molde sobre o cordão de solidificação, (ix) o processo de formação de um espaço de ar entre a parede do molde e a solidificação fita, e (x) a formação de cristais dentro da zona de solidificação acompanhada por efeitos de segregação do elemento.

A formação de defeitos superficiais ocorre na zona de resfriamento secundária. Os processos que estão ocorrendo nesta zona são (i) transferência de calor dentro da área do núcleo líquido (condução e convecção), (ii) condução de calor na camada de casca solidificada, (iii) efeito térmico que acompanha o fenômeno de solidificação, (iv) transferência de calor em vários estágios resultante do resfriamento do cordão pelo sistema de bocal, relacionado ao número de zonas de pulverização e ao tipo de resfriamento aplicado, (v) retração do cordão solidificante, relacionado às transições que ocorrem durante o processo de solidificação do aço, (vi) formação de zonas de solidificação individuais (zona de cristais dendríticos e zona de cristais equiaxiais), e (vii) formação de tensões relacionadas ao contato dos cilindros com o cordão, e possibilidade de abaulamento entre os cilindros da máquina de lingotamento contínuo.

Existem vários drivers para a automação, instrumentação e modelagem de lingotamento contínuo de aço. Esses fatores incluem o aumento das demandas dos clientes por qualidade, aumento da concorrência, regulamentações ambientais mais rigorosas e maiores requisitos de segurança. Além disso, o sistema geral de produção na máquina de lingotamento contínuo deve garantir a consistência do processo com as unidades anteriores e posteriores. Além disso, o sistema de automação do processo de lingotamento contínuo também é necessário para executar as tarefas essenciais que incluem planejamento e programação da produção, garantia de qualidade e as funções de controle de supervisão mais convencionais.

O controle do processo de lingotamento contínuo necessita de instrumentações elaboradas para o controle total do processo de solidificação do cordão. O sistema de medição de uma máquina de lingotamento contínuo fornece muitas informações do processo. No entanto, informações importantes, como alterações na espessura da casca em pontos individuais da máquina e o comprimento metalúrgico (o comprimento do núcleo líquido), estão faltando. Assim, os modelos matemáticos são extremamente importantes para o sistema de controle do processo de lingotamento contínuo. A precisão desses modelos matemáticos permite que sejam utilizados para a tomada de decisões tecnológicas durante o processo.

O sistema de automação e instrumentação juntamente com os modelos matemáticos melhora e afirma a qualidade dos produtos de lingotamento contínuo e reduz o tempo de máquina parada de diversas formas. Sistemas especialistas incorporando os modelos matemáticos foram desenvolvidos. Novos desafios decorrentes de demandas de qualidade cada vez maiores, bem como novas idéias para lidar com vários problemas bem conhecidos do processo de lingotamento contínuo, levaram a vários avanços na automação e controle do processo.

Os modernos sistemas de automação do processo de lingotamento contínuo utilizam diversos modelos matemáticos para simular as diferentes fases do processo de lingotamento. Os dados de entrada para esses cálculos são obtidos em tempo real pelo adaptador de transporte específico da automação do Nível 1. O parâmetro alvo do processo de fundição deve ser especificado pelo programa de produção fornecido ou pelo operador. Um sistema especialista é usado para calcular os valores ótimos para o parâmetro de processo, controlar a qualidade da produção, executar a modelagem dinâmica dos diferentes estados do processo tecnológico e verificar a configuração dos rolos e segmentos. O sistema especialista faz parte da automação de Nível 2. Uma arquitetura de software clara e uma plataforma de middleware estável para a transferência de dados desempenha um papel importante para uma interação bem-sucedida entre diferentes sistemas de automação, sistema especialista e operadores.

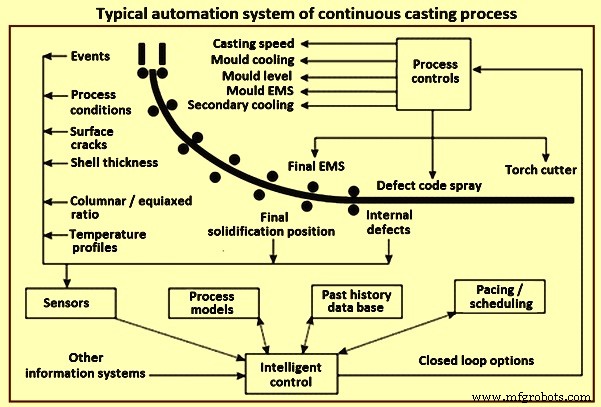

A HMI (interface homem-máquina) orienta os operadores durante o processo de produção. A interação do pessoal operacional é limitada às atividades relacionadas à qualidade e à segurança. Uma visão geral de informações importantes é apresentada na tela principal e os detalhes podem ser facilmente acessados por meio de um extenso conjunto de telas dedicadas. As telas do operador são exibidas no idioma e nas unidades que são compreendidas pelo pessoal de operação. Todo o sistema compreende um conjunto configurável de aplicativos e o usuário pode selecionar textos predefinidos em vez de inseri-los. A Fig mostra o sistema de automação típico do processo de lingotamento contínuo.

Fig 1 Sistema de automação típico do processo de lingotamento contínuo

Hierarquia do sistema de automação

A seguinte classificação dos níveis de responsabilidade, requisitos e resposta do sistema automatizado é definida ao projetar e desenvolver sistemas de automação e controle para os processos tecnológicos em uma máquina de lingotamento contínuo.

Automação de nível 0 – Consiste no controle de unidades individuais. Unidades individuais dentro de uma área automatizada são controladas usando sensores conectados, transdutores, transdutores rotativos, acionamentos, controles e circuitos de controle. O controle manual direto é realizado através da unidade, dos acionamentos e intertravamentos que são manipulados por sua vez pelo sistema de automação Nível 0. A maioria dos mecanismos de segurança também são armazenados neste nível.

Automação de nível 1 – Controla grupos de unidades através do controle PLC (controlador lógico programável). As tarefas tratadas pelo sistema de automação Nível 1 incluem os sistemas de controle de vários dispositivos dentro de uma área automatizada. As tarefas de controle são normalmente realizadas pelos módulos PLC e microcontroladores em tempo real, com intervalo de tempo de resposta do sistema garantido de 20 milissegundos (ms) a 150 ms para controle PLC, e entre 10 ms e 20 ms para microcontroladores (para exemplo, controladores de movimento). Devido à estrita limitação do tempo de resposta desses sistemas, modelos complexos de processos de produção não podem ser implementados, por exemplo, as tarefas relacionadas ao rastreamento de materiais e planejamento de cobertura usando unidades móveis são delegadas a outros níveis de automação.

As funções de automação de nível 1 para a máquina de lingotamento contínuo normalmente incluem (i) controle da torre, carro da barra manequim e do distribuidor, (ii) determinação da posição da barra manequim, (iii) ajuste dos roletes de acionamento, ( iv) ajuste da largura, conicidade do molde e controle do nível do molde e (iv) regulação do ar e da água de acordo com os pontos de ajuste selecionados nos sistemas de resfriamento primário e secundário

Automação de nível 2 – A automação de nível 2 é para o controle do processo. O sistema de automação Nível 2 desempenha um papel crucial na determinação da eficiência e garantia de qualidade do processo de produção. O sistema de automação Nível 2 gerencia e monitora o processo de fundição usando instruções e configurações pré-definidas pelo engenheiro operacional ou pelas normas pertinentes. Além disso, cada instrução de fundição inclui um conjunto de parâmetros de avaliação de qualidade que indicam as melhores condições para produzir a qualidade do produto alvo. O uso de um conjunto de modelos metalúrgicos significa que o processo de fundição pode ser totalmente automatizado, minimizando a necessidade de intervenção ou intervenção do operador. O modelo de processo conecta todas as faculdades para otimizar o desempenho geral.

O sistema de automação Nível 2 é responsável pelas áreas como (i) garantia da qualidade da produção, (ii) controle de processo e transmissão de comandos e parâmetros para o sistema de automação Nível 1, (iii) aquisição automatizada de dados de produção, (iv) simulação e previsão da condição do sistema usando modelos matemáticos integrados do processo tecnológico, (v) rastreamento de materiais, (vi) otimização dos sistemas de manuseio de materiais e planejamento de cobertura usando equipamentos móveis, e (vii) sistema de alerta e indicação de falhas, incluindo avaliação da produção tempos de falha e ajuste.

Os requisitos do sistema de automação de nível 2 para o processo de lingotamento contínuo incluem (i) coleta e exibição dos parâmetros do processo durante o lingotamento, (ii) cálculo da distribuição de temperatura 3D no cordão, na superfície do cordão e nas bordas, (iii) cálculo do crescimento da casca do cordão, comprimento de solidificação, retração da borda, escala e outras características de fundição, (iv) posicionamento dinâmico do sistema de resfriamento secundário do cordão, (v) realização dos ajustes dinâmicos dos segmentos (redução suave), (vi ) acompanhamento das alterações do material e da posição de solidificação, e (vii) aceitação e encaminhamento de intervenções do operador.

Os programas e modelos normalmente incluídos na automação de Nível 2 incluem (i) controle de fluxo de aço líquido com mecanismo de rolha, (ii) controle de nível de molde, (iii) controle de nível de pó de molde, (iv) início automático da fundição, ( v) sistema de prevenção de quebra de molde, (vi) molde, cordão e agitação final, (vii) oscilação hidráulica do molde, (viii) modelo de rastreamento de calor, (ix) avaliação de qualidade em tempo real, (x) modelo de otimização de corte, ( xi) modelo de solidificação de cordão em tempo real, (xii) calculadora de curvas de solidificação on-line / off-line, (xiii) redução suave mecânica dinâmica, (xiv) controle de resfriamento secundário dinâmico, (xv) máquina de marcação de produtos fundidos, (xvi) sistema de reconhecimento óptico de produtos, (xvii) análise e simulação de processos, (xviii) gerenciamento de dados metalúrgicos, (xix) detecção de atrasos na produção, (xx) rastreamento da vida útil do equipamento e (xxi) logística de manuseio de produtos fundidos, incluindo o resfriamento terciário.

Ao implementar funções de controle de automação de nível 2 para o processo de lingotamento contínuo, estruturas de dados complexas são usadas para modelar os vários termos técnicos de um domínio. Entre outras coisas, o mapeamento do domínio do problema usando planos de pulverização, planos de ar, curvas de temperatura de referência, pós de fundição, conjuntos de dados de parâmetros de fundição, graus de aço, análises de referência química, grupos de graus de aço, rachaduras e cortes de amostras são examinados de diferentes ângulos no que diz respeito a problemas metalúrgicos típicos. Além disso, modelos matemáticos, mecanismos de controle e interfaces de usuário exigem uma descrição simplificada e padronizada do processo de lingotamento contínuo em que as propriedades dos objetos reais que são relevantes para o cálculo são claramente definidas, como orientação do cordão, molde, segmento, rolo, bocal de pulverização, circuito de controle de resfriamento secundário e os segmentos de resfriamento. Os termos mencionados podem ser facilmente descritos pela introdução de linguagens concisas e específicas de domínio.

As tarefas dos sistemas de automação de nível 1 ou nível 2 em caso de lingotamento contínuo nem sempre podem ser claramente classificadas. As conclusões quanto à colocação e distribuição de cada tarefa individual de automação são determinadas pela localização dos parâmetros de entrada e dados do processo, possíveis tempos de resposta do modelo embarcado, espaço de armazenamento necessário e grau de autonomia. Os requisitos são frequentemente distribuídos entre os dois sistemas, como rastreamento de materiais e alguns são até duplicados, como intertravamentos de segurança. Ambos os sistemas têm suas próprias interfaces de usuário que normalmente são projetadas para as respectivas tarefas de nível de automação.

Nível 3 – A automação de nível 3 é para planejamento de produção. Ele lida com a geração de planos de produção, por exemplo, o programa de fundição, programação de trabalho e preparações, ou gerenciamento de loja, e com o planejamento de manutenção, tempos de parada e tarefas de manutenção.

Arquitetura de software do sistema de automação distribuído de Nível 2 – O requisito importante que deve ser atendido pelo sistema de automação de Nível 2 é a comunicação estável e segura dos modelos matemáticos integrados com o sistema de controle de Nível 1, sistema de planejamento de Nível 3, bancos de dados conectados e com o pessoal de operação da máquina de lingotamento contínuo . Durante o projeto e configuração da automação de nível 2, a variedade de diferentes componentes, suas interfaces e fontes de dados conectadas são importantes, e a lógica comportamental de cada componente não deve ser subestimada.

Os modelos matemáticos de processo de produção integrados no sistema de automação de nível 2 formam o núcleo do sistema de controle de processo. Ao monitorar o status real do processo, os modelos podem ser continuamente alimentados com valores reais do sistema de automação Nível 1. Por outro lado, os dados também são complementados com resultados de planejamento de curto prazo e com os dados de materiais e pedidos do sistema de automação Nível 3. Os resultados do cálculo e uma visão geral do processo de produção são exibidos na máquina de lingotamento contínuo para o pessoal de operação em uma interface de usuário. Quaisquer intervenções de controle de processo necessárias pelo pessoal operacional podem ser realizadas usando as máscaras de entrada do sistema de automação de nível 1, como configurações de velocidade, e a interface de usuário do sistema de automação de nível 2, como alterar o regime de controle (temperatura de referência e controle do plano de pulverização) .

Uma variedade de padrões de arquitetura de software é usada para implementar tais sistemas, e estes freqüentemente incluem modelos (arquitetura multiagente), eventos e despachantes de mensagens (arquitetura orientada a eventos) e serviços distribuídos (arquitetura orientada a serviços).

Instrumentação

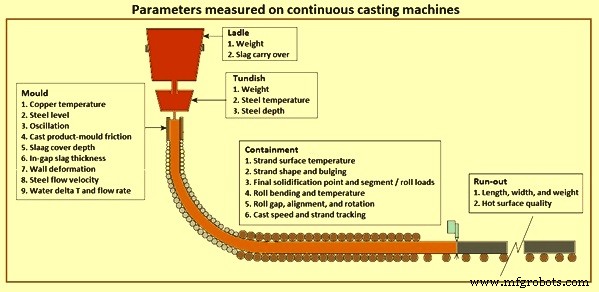

Instrumentos têm sido usados em máquinas de lingotamento contínuo desde os primórdios do lingotamento contínuo. Os instrumentos estão sendo usados em todos os principais componentes da máquina de lingotamento contínuo entre a torre, ou carro-panela, e a mesa do rolo de saída para o produto fundido. Os instrumentos são usados extensivamente em máquinas de lingotamento contínuo para monitorar variáveis na panela, distribuidor, molde, zona de resfriamento secundário, zona de radiação e mesa de rolos de saída, como mostrado na Fig 2. De fato, o aumento do uso de instrumentos para medir e parâmetros de fundição de controle tem sido creditado como um dos principais contribuintes para os grandes ganhos alcançados na produtividade e qualidade da máquina de lingotamento contínuo.

Fig 2 Parâmetros medidos em máquinas de lingotamento contínuo

Os instrumentos são cruciais para qualquer sistema de controle e automação e sua contribuição para alcançar padrões modernos de produtividade e qualidade não pode ser superestimada. Os instrumentos são os “olhos” do sistema de controle e automação e, com a tecnologia atual, a instrumentação permanente está disponível para o processo e o sistema de controle de qualidade para “ver” as variáveis mais importantes da panela, distribuidor e molde.

As principais funções dos instrumentos no processo de lingotamento contínuo são (i) medir os parâmetros que são utilizados para controlar o desempenho das funções mecânicas e metalúrgicas do lingotamento contínuo, (ii) atribuir uma classificação de qualidade para cada seção de fundido, (iii) ) diagnosticar problemas operacionais e de máquinas, (iv) desenvolver conhecimentos que relacionem a qualidade e produtividade do produto com o projeto e operação da máquina de lingotamento.

O número e a sofisticação dos instrumentos utilizados nas máquinas de lingotamento contínuo vem crescendo rapidamente. As principais razões para o rápido crescimento são as demandas cada vez maiores por maior produtividade e qualidade do produto fundido, e a disponibilidade do moderno computador digital on-line. Isto é particularmente verdadeiro para máquinas de fundição de placas, onde as exigências de qualidade e produtividade são as mais rigorosas. Anteriormente, a ênfase era colocada na instrumentação do molde, uma vez que as práticas e parâmetros do molde têm o maior impacto na qualidade e produtividade do produto. No entanto, ultimamente, um progresso significativo tem sido feito no desenvolvimento e aplicação de instrumentação na panela, distribuidor, contenção e mesa de rolos da máquina de fundição.

Dado o ambiente perigoso encontrado dentro da câmara de pulverização da zona de resfriamento secundária da máquina de lingotamento contínuo, não é surpreendente que o sistema de controle da máquina de lingotamento seja frequentemente "cego" para mudanças nas variáveis críticas do processo, como a temperatura da superfície do cordão, neste zona. A instrumentação usada aqui é normalmente de natureza temporária e, portanto, é empregada em caráter experimental. Outras instrumentações importantes incluem aquelas usadas para medir o abaulamento entre rolos, a espessura da casca solidificada e o atrito do molde/corda.

Modelagem do processo de lingotamento contínuo

A modelagem do processo de lingotamento contínuo de aço é uma tarefa bastante complexa, podendo ser realizada utilizando diversos tipos de modelos matemáticos. Atualmente, não é possível capturar simultaneamente todos os efeitos que ocorrem durante o processo completo de lingotamento contínuo e apresentá-los na forma de um único modelo numérico abrangente. A divisão natural aplicada na modelagem do processo de lingotamento contínuo está relacionada a uma tentativa de identificar o problema resultante durante o lingotamento real do aço líquido, ou focar em uma seção selecionada do processo para aprimorar a tecnologia existente.

Na fase inicial da resolução de problemas, a seleção correta do tipo de modelo e possibilidades relacionadas para sua adaptação à classe do problema resolvido tem sido um desafio difícil. Teoricamente, um modelo mais complexo (ou seja, mais “inteligente”) pode responder facilmente a perguntas sobre os principais parâmetros tecnológicos do processo de fundição. No entanto, na prática, uma série de limitações são encontradas. Assumindo hipoteticamente que um modelo complexo foi verificado como correto, na melhor das hipóteses é necessária uma extensão desnecessária do tempo de computação. Isso resulta do fato de que o modelo calcula muito mais parâmetros do que o necessário para resolver o problema definido. O segundo perigo causado pela não sincronização da complexidade do problema definido com a ‘inteligência’ da ferramenta utilizada é a questão da verificação dos parâmetros do modelo e sua correlação com os dados do processo. Quanto mais teórica for a elaboração do modelo, mais parâmetros e maior será o risco de ocorrência de parâmetros não mensuráveis. O último comentário diz respeito ao problema da estratégia de adquirir conhecimento do valor dos parâmetros do modelo requeridos. Vários anos de experiência na modelagem do processo de lingotamento contínuo mostram que a melhor escolha é uma medição experimental de todos os parâmetros mensuráveis do modelo. Pode ser ilustrado por parâmetros na forma de calor específico do aço fundido em função da temperatura, condutividade térmica do aço e viscosidade, etc.

Modelagem física – A modelagem física do processo de lingotamento contínuo, como o uso de água para simular o aço líquido, permite uma visão considerável do comportamento do fluxo do aço líquido durante o processo de lingotamento contínuo. O entendimento prévio do fluxo de fluido no processo de lingotamento contínuo surgiu principalmente através de experimentos usando modelos físicos de água. Essa técnica é uma maneira útil de testar e entender os efeitos de novas configurações antes de implementá-las no processo. Um modelo em escala real tem o importante benefício adicional de fornecer treinamento e compreensão do operador.

A construção de um modelo físico é baseada na satisfação de certos critérios de semelhança entre o modelo e o processo real, combinando tanto a geometria quanto os balanços de força que governam os importantes fenômenos de interesse. Para reproduzir o padrão de fluxo de aço líquido com um modelo de água, todas as razões entre as forças dominantes devem ser as mesmas em ambos os sistemas. Isso garante que as taxas de velocidade entre o modelo e o processo de aço sejam as mesmas em todos os locais. O tamanho de um grupo sem dimensão indica a importância relativa de duas forças. Grupos muito pequenos ou muito grandes podem ser ignorados, mas todos os grupos adimensionais de tamanho intermediário no processo de fundição devem ser combinados no modelo físico. Uma escala de geometria e fluido apropriados devem ser escolhidos para alcançar essas correspondências.

É uma sorte que a água e o aço tenham viscosidades cinemáticas muito semelhantes. Assim, os números de Reynolds e Froude podem ser combinados simultaneamente construindo um modelo de água em escala real. Satisfazer esses dois critérios é suficiente para obter uma precisão razoável na modelagem de sistemas isotérmicos de fluxo monofásico, como o bico e o molde de lingotamento contínuo e isso tem sido feito com grande sucesso.

Um modelo em escala real tem o benefício extra de fácil teste dos componentes da máquina e treinamento do operador. Na verdade, um modelo de água de qualquer escala geométrica produz resultados razoáveis para a maioria dos sistemas de fluxo, desde que as velocidades em ambos os sistemas sejam altas o suficiente para produzir fluxo totalmente turbulento e números de Reynolds muito altos. Como o fluxo através do distribuidor e dos bicos do molde é acionado por gravidade, o número de Froude normalmente é satisfeito em qualquer modelo de água desses sistemas onde as cabeças hidráulicas e as geometrias são todas dimensionadas na mesma quantidade.

Os modelos físicos às vezes devem satisfazer critérios de semelhança de calor. Em modelos de fluxo físico de fluxo permanente em panelas e distribuidores, por exemplo, a flutuabilidade térmica é grande em relação ao fluxo inercial dominante, conforme indicado pelo tamanho do número de Froude modificado, que, portanto, deve ser mantido o mesmo no modelo como no sistema de aço líquido. Em panelas, onde as velocidades são difíceis de estimar, é conveniente examinar o quadrado do número de Reynolds dividido pelo número de Froude modificado, que é chamado de número de Grashof. A inércia é dominante no molde, então a flutuabilidade térmica pode ser ignorada lá. A magnitude relativa das forças de flutuação térmica pode ser combinada em um modelo de água quente em escala real. Isso não é fácil, no entanto, pois os fenômenos que governam as perdas de calor dependem de propriedades como a condutividade do fluido e o calor específico e a condutividade da parede do vaso, que são diferentes no modelo e no vaso de aço. Em outros sistemas, como aqueles que envolvem baixas velocidades, transientes ou solidificação, satisfazer simultaneamente os vários outros critérios de similitude importantes para a transferência de calor é virtualmente impossível.

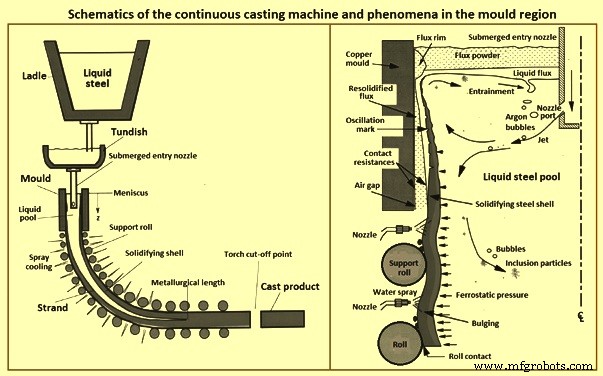

A complexidade do processo de lingotamento contínuo e os fenômenos que o governam, conforme indicado na Fig. 3, dificultam a modelagem física. No entanto, com o crescente poder de hardware e software de computador, a modelagem matemática tornou-se uma ferramenta importante para controlar todos os aspectos do processo de lingotamento contínuo.

Fig 3 Esquema do lingotamento contínuo e os fenômenos na região do molde

Modelagem computacional ou matemática – Atualmente, os custos computacionais decrescentes e o crescente poder dos pacotes de modelagem comercial tornaram mais fácil a aplicação de modelos matemáticos como uma ferramenta adicional para entender as etapas complexas do processo de lingotamento contínuo de aço líquido. Modelos computacionais têm a vantagem de fácil extensão para outros fenômenos como transferência de calor, movimento de partículas e fluxo bifásico, o que é difícil com modelos isotérmicos de água. Os modelos computacionais também são capazes de representar mais fielmente as condições de escoamento experimentadas pelo aço líquido. Por exemplo, não há necessidade de um fundo físico que interfira no fluxo que sai de um modelo de água de cordão, e a presença da casca solidificante móvel pode ser levada em consideração.

Modelos matemáticos agora podem simular a maioria dos fenômenos importantes para o processo de lingotamento contínuo. Estes incluem (i) movimento de fluido transitório e totalmente turbulento em uma geometria complexa (bocal de entrada e reservatório de líquido de cordão), afetado por bolhas de gás argônio, flutuabilidade térmica e solutal, (ii) reações termodinâmicas dentro e entre as fases de pó e aço, (iii) fluxo e transporte de calor dentro das camadas de fluxo líquido e sólido, que flutuam na superfície superior do aço, (iv) movimento dinâmico das superfícies e interfaces líquidas livres, incluindo os efeitos da tensão superficial, oscilação e gravidade induzida ondas e fluxo em várias fases, (v) transporte de superaquecimento através do aço líquido turbulento, (vi) transporte de soluto (incluindo mistura durante uma mudança de grau), (vii) transporte de inclusões de geometria complexa através do líquido, incluindo o efeitos da flutuabilidade, interações turbulentas e possível aprisionamento das inclusões nas paredes do bocal, bolhas de gás, paredes de aço solidificado e superfície superior, (viii) interações térmicas, fluidas e mecânicas na região do menisco entre o menisco solidificante, borda de escória sólida, fluxo líquido infiltrante, aço líquido, camadas de pó e partículas de inclusão, (ix) transporte de calor através da casca de aço solidificante, a interface entre a casca e o molde (que contém camadas de pó e entreferros crescentes) , e o molde de cobre, (x) transporte de massa do pó pelo vão entre o casco e o molde, (xi) distorção e desgaste das paredes do molde e dos rolos de suporte, (xii) nucleação de cristais sólidos, tanto no fundido quanto contra o molde paredes, (xiii) solidificação da casca de aço, incluindo o crescimento de dendritos, grãos e microestruturas, transformações de fase, formação de precipitado e microssegregação, (xiv) retração da casca de aço solidificada devido à contração térmica, transformações de fase e tensões, (xv) geração de tensão dentro da casca de aço solidificado devido a forças externas (atrito do molde, abaulamento entre os rolos de suporte, retirada e gravidade), (xvi) tensões térmicas, fluência e plas ticidade (que varia com a temperatura, grau e taxa de resfriamento), (xvii) formação de trincas e (xviii) segregação acoplada, tanto em escalas microscópicas quanto macroscópicas.

A complexidade impressionante do processo de fundição contínua torna impossível modelar todos esses fenômenos juntos de uma só vez. Portanto, é necessário fazer suposições razoáveis e desacoplar ou negligenciar os fenômenos menos importantes. A modelagem quantitativa precisa incorporar todos os fenômenos que afetam a questão específica de interesse. Portanto, cada modelo precisa de uma finalidade específica. Uma vez que as equações governantes tenham sido escolhidas, elas são normalmente discretizadas e resolvidas usando métodos de diferenças finitas ou de elementos finitos. É importante que a validação numérica adequada seja realizada.

Erros numéricos normalmente surgem de um domínio computacional muito grosseiro ou convergência incompleta ao resolver as equações não lineares. Resolver um problema de teste conhecido e realizar estudos de refinamento de malha para obter soluções independentes de grade são formas importantes de ajudar a validar o modelo. Finalmente, um modelo deve ser verificado contra medições experimentais em escalas de laboratório e de planta antes que ele possa ser confiável para fazer previsões quantitativas do processo real para um estudo paramétrico.

O teste final de um modelo é se os resultados podem ser implementados e melhorias podem ser alcançadas, como evitar defeitos no produto de aço. Em última análise, são necessários ensaios de plantas para esta implementação. Os ensaios devem ser conduzidos com base em insights fornecidos por todas as fontes disponíveis, incluindo modelos físicos, modelos matemáticos, literatura e experiência anterior. À medida que o crescente poder computacional continua a aprimorar as capacidades das ferramentas de simulação numérica, a modelagem desempenha um papel cada vez maior nos avanços futuros para o processo de fundição contínua de alta tecnologia. A modelagem pode aumentar os métodos tradicionais de pesquisa na geração e quantificação do entendimento necessário para melhorar qualquer aspecto do processo. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. Ou seja intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Processo de manufatura

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Sistema de automação, medição e controle de processos de alto forno

- Sistema de automação e controle da planta de sinterização

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Fundamentos de Fundição Contínua de Aço

- Agitação Eletromagnética no Processo de Fundição Contínua

- Princípio de funcionamento do processo de fundição e suas aplicações