Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

A finalidade de um revestimento refratário em um forno básico de oxigênio (BOF) é fornecer a máxima disponibilidade do forno durante a operação do BOF, a fim de atender aos requisitos de produção e garantir o menor consumo específico possível de refratários. O aumento da vida útil do revestimento de um BOF melhora sua disponibilidade e, portanto, tem efeito positivo na produtividade do BOF e na redução do consumo específico de refratários.

Na prática atual para a fabricação de aço no BOF, tijolos de resina de magnésia-carbono (MgO-C) com adições metálicas são usados para revestir o BOF. Esses tijolos são feitos com mistura de MgO de alta pureza fundido e sinterizado, grafite de alta pureza com teor de carbono na faixa de 5% a 15%. O revestimento por zonas do BOF é normalmente feito com vários tipos de tijolos para obter o revestimento econômico desejado. A escória siderúrgica é destinada a ser saturada com MgO. O respingo de escória é uma prática comum usada agora para obter maior vida útil do revestimento. O uso de laser também é feito para medir a espessura do revestimento em 360 graus. A manutenção da espessura/perfil do revestimento é realizada regularmente com misturas de guniting à base de MgO. Para desempenhar satisfatoriamente suas funções, a composição da escória deve ser compatível com os refratários utilizados no BOF.

A temperatura no BOF, durante a produção de aço, aumenta devido a reações exotérmicas que ocorrem durante o processo de fabricação do aço. A temperatura de vazamento do aço líquido é normalmente mantida a um nível de 1660 graus C e acima. Nessas temperaturas a escória de aciaria, se insaturada com MgO, retira MgO do material de revestimento do BOF durante o processo de aciaria e tenta ficar saturado. No processo, ele esgota o MgO do revestimento e resulta em um desgaste mais rápido do revestimento. Para minimizar o desgaste químico do revestimento refratário à base de MgO, é necessário que a escória de aciaria seja saturada ou mesmo supersaturada com MgO pela adição de materiais ricos em MgO, no BOF durante o processo de aciaria. Os materiais mais comuns contendo boa porcentagem de MgO são a dolomita calcinada e a magnesita calcinada. Os materiais contendo MgO que são carregados no BOF devem ser altamente reativos e não devem ser totalmente queimados para que se dissolvam rapidamente na escória.

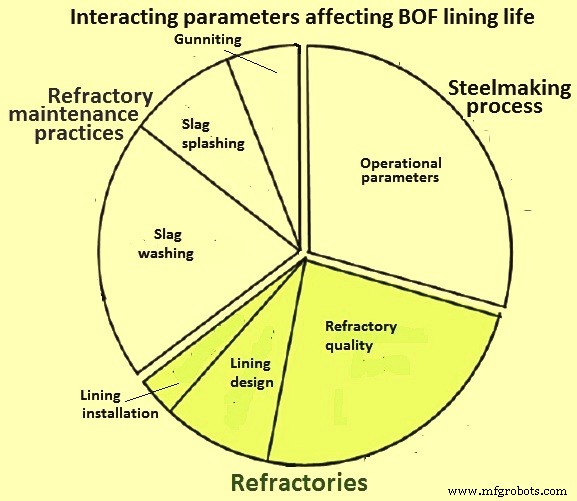

A vida do revestimento difere de planta para planta devido à existência de diferentes parâmetros de interação nas diferentes plantas. Esses parâmetros de interação estão relacionados a (i) processo de fabricação de aço, (ii) propriedades dos refratários e (iii) práticas de manutenção de refratários, conforme mostrado na Fig 1.

Fig 1 Parâmetros de interação que afetam a vida útil do revestimento BOF

Os efeitos de diferentes parâmetros na vida útil do revestimento são mostrados na Tab 1.

| Tab 1 Efeitos de diferentes parâmetros na vida útil do revestimento BOF | |||

| Sl. No. | Parâmetro | Efeito na vida útil do revestimento | Gravidade da influência |

| 1 | Metal quente | ||

| Si | Negativo | Médio | |

| Mn | Positivo | Baixo | |

| Ti | Negativo | Baixo | |

| 2 | Escória de siderurgia | ||

| Conteúdo total de Fe | Negativo | Alto | |

| Basicidade (CaO/SiO2) | Positivo | Médio | |

| Adição de CaF2 | Negativo | Médio | |

| Conteúdo de MgO | Positivo | Alto | |

| Conteúdo de Al2O3 | Negativo | Baixo | |

| Adição de cal | Positivo | Médio | |

| 3 | Parâmetros operacionais | ||

| Temperatura do ponto final | Negativo | Alto | |

| Duração do sopro | Negativo | Médio | |

| Taxa de produção (aquece/dia) | Positivo | Médio | |

| Volume de escória | Negativo | Baixo | |

| Atmosfera (CO/CO2) | Positivo | Médio | |

| Atraso no carregamento de cal | Negativo | Médio | |

| 4 | Design do BOF | ||

| Volume do conversor | Positivo | Baixo | |

| Ângulo do cone | Positivo | Baixo | |

| Lança de sopro multi-furos | Positivo | alta | |

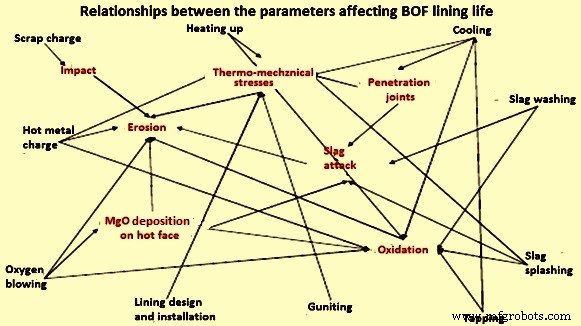

A relação entre vários parâmetros que influenciam a vida útil do revestimento do BOF é mostrada na Fig 2.

Fig 2 Relação entre os parâmetros que afetam a vida útil do revestimento BOF

Os principais mecanismos de desgaste dos refratários no BOF são o impacto, a corrosão, as tensões termomecânicas e a erosão durante o processo de fabricação do aço. Embora todos os parâmetros sejam importantes, a corrosão devido à dissolução do material refratário na escória tem um efeito importante na vida útil do revestimento. Quando o aço é produzido no BOF, vários óxidos são produzidos, que são fundidos com cal calcinada para produzir escória de aciaria. Esta escória siderúrgica é de natureza corrosiva e está em contato contínuo com a superfície do revestimento do conversor. Se a escória não for compatível com o material de revestimento e quando as condições forem favoráveis, a dissolução do revestimento ocorre na superfície do revestimento onde a escória está em contato com o revestimento.

A química da escória é importante de várias maneiras. Os tijolos de MgO-C são refratários básicos e requerem uma escória básica, que também é necessária para a remoção do fósforo. A razão de basicidade (CaO/SiO2) exigida na escória depende do teor de fósforo do metal quente e do grau de aço a ser fabricado. Normalmente é mantido na faixa de 3 a 3,5.

As propriedades físico-químicas da escória influenciam em grande parte a produtividade dos processos siderúrgicos. A rápida formação de escória física e quimicamente ativa facilita a remoção de enxofre e fósforo do fundido. Reduz a perda de metal e a formação de metal-regulus na escória; além disso, diminui o desgaste do revestimento refratário. A escória viscosa é fisicamente pouco ativa e possui baixa capacidade de refino, assim, os processos de reação da escória com o metal desaceleram. Uma escória tão viscosa leva a um aumento nas perdas de metal devido à formação de regulus e respingo de escória que ocorre. Muitas vezes, leva ao entupimento da lança, bem como à formação de crânios no pescoço do vaso.

A fluidez de escória muito alta da escória também não é muito desejável devido ao aumento do desgaste refratário do revestimento BOF. Assim, é necessário obter ao final do sopro, uma escória homogênea suficientemente fluida, física e quimicamente ativa com razão de basicidade na faixa de 3 a 3,5 durante o processo de aciaria no BOF.

Como se sabe, a composição química da escória BOF e a intensidade de destruição do revestimento variam em diferentes etapas do processo siderúrgico no BOF. A maior taxa de destruição do revestimento é observada durante a formação da escória com razão de basicidade na faixa de 1 a 1,5 e com alto estado de oxidação (até 30% FeO). Assim, é necessário formar uma escória com concentração máxima de MgO, mais próxima da saturação para as condições de temperatura desejadas no período inicial de sopro.

Para aumentar o teor de MgO na escória, é imprescindível a utilização de fundentes contendo MgO. O consumo de materiais formadores de escória é determinado por cálculo, de acordo com a composição da matéria-prima (metal quente e sucata) e a escória desejada. Durante o processo de fusão, a composição de uma amostra de escória pode diferir do valor calculado, e pedaços de cal não dissolvido podem estar presentes na amostra de escória. Também pode acontecer que uma operação de fusão termine e a escória da composição desejada não seja formada e as impurezas prejudiciais não sejam totalmente removidas.

Um estudo de simulação da cinética de saturação da escória com MgO e o processo de interação do material refratário MgO–C e escória com adição de fluxo de MgO mostrou uma diminuição significativa na taxa de dissolução do MgO dos tijolos na escória com o aumento do percentual de MgO na escória. Essa diminuição foi na faixa de 2 a 2,25 vezes.

A escória básica formada também tenta se dissolver até seu nível de saturação de MgO do tijolo. Tipicamente, a saturação de MgO ocorre em um nível de cerca de 8% de MgO na escória, o que depende da temperatura e do estado de oxidação existente no BOF. Assim, se for adicionado MgO, o que geralmente é feito na forma de dolomita calcinada ou magnesita calcinada, a escória que dissolve o MgO do revestimento é preferencialmente reduzida em grande medida e mesmo a dissolução não ocorre se todas as condições são favoráveis dentro do BOF. Isso diminui o desgaste do revestimento do BOF. A química da escória está novamente relacionada ao estado de oxidação e temperatura, uma vez que a basicidade e o teor de escória de MgO são diluídos por altos níveis de FeO e a temperatura aumenta as taxas de reação cinética.

Um dos estudos industriais realizados permite estimar o grau de dissolução do refratário básico na escória, dependendo do teor de MgO no refratário. Neste estudo, a proporção de MgO que transita para a escória do revestimento é determinada pelo cálculo do balanço de material da escória. O estudo mostrou uma clara tendência à diminuição da dissolução de MgO do revestimento na escória com o aumento da saturação da escória com MgO.

Em outro estudo sobre a investigação da taxa de dissolução de MgO, diferentes óxidos contendo MgO foram adicionados ao fundido e a mudança no teor de MgO foi definida. Verificou-se que a formação sólida de MgO e FeO ocorre na interface da escória FeO – CaO – SiO2 e MgO sinterizado.

A quantidade de materiais contendo MgO a ser carregado depende da temperatura de vazamento. Quanto maior a temperatura, maior a porcentagem de MgO necessária para tornar a escória saturada. Na temperatura de rosqueamento de 1660°C a 1680°C, é melhor que o MgO na escória de aciaria seja mantido acima de 10%.

A adição de dolomita calcinada no conversor tem outras vantagens também, pois reduz o consumo de cal calcinada durante a fabricação do aço. Mais 10% a 12% de MgO na escória não tem nenhum efeito apreciável na viscosidade da escória. No entanto, o aumento da viscosidade da escória, se houver, pode ser controlado usando agentes diluentes de escória. O único efeito adverso temido da escória com alto teor de MgO na fabricação de aço é a baixa remoção de fósforo durante a fabricação do aço.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Tanque de oxigênio

- Oxigênio

- Corantes básicos, corantes diretos e seu papel na coloração de fibras celulósicas

- Prevenção de sobretensão:4 regras básicas para evitá-la

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- O que é Corrosão? – Definição e Prevenção

- A importância da prevenção de corrosão e como o poliuretano pode ajudar

- Veículos leves e de prevenção de corrosão