Oxigênio

Antecedentes

O oxigênio é um dos elementos químicos básicos. Em sua forma mais comum, o oxigênio é um gás incolor encontrado no ar. É um dos elementos de sustentação da vida na Terra e é necessário para todos os animais. O oxigênio também é usado em muitas aplicações industriais, comerciais, médicas e científicas. É usado em altos-fornos para fazer aço e é um componente importante na produção de muitos produtos químicos sintéticos, incluindo amônia, álcoois e diversos plásticos. O oxigênio e o acetileno são queimados juntos para fornecer as temperaturas muito altas necessárias para soldagem e corte de metal. Quando o oxigênio é resfriado abaixo de -297 ° F (-183 ° C), ele se torna um líquido azul claro que é usado como combustível de foguete.

O oxigênio é um dos elementos químicos mais abundantes na Terra. Cerca de metade da crosta terrestre é composta de compostos químicos que contêm oxigênio e um quinto da nossa atmosfera é gás oxigênio. O corpo humano tem cerca de dois terços de oxigênio. Embora o oxigênio esteja presente desde o início da investigação científica, ele não foi descoberto e reconhecido como um elemento separado até 1774, quando Joseph Priestley da Inglaterra o isolou aquecendo o óxido de mercúrio em um tubo de ensaio invertido com os raios do sol focalizados. Priestley descreveu sua descoberta ao cientista francês Antoine Lavoisier, que fez mais experiências e determinou que era um dos dois principais componentes do ar. Lavoisier nomeou o novo gás oxigênio usando as palavras gregas oxys, significando azedo ou ácido, e genes, significando produção ou formação, porque ele acreditava que era uma parte essencial de todos os ácidos.

Em 1895, Karl Paul Gottfried von Linde da Alemanha e William Hampson da Inglaterra desenvolveram independentemente um processo para baixar a temperatura do ar até que ele se liquefasse. Por destilação cuidadosa do ar líquido, os vários gases componentes podiam ser evaporados um de cada vez e capturados. Este processo rapidamente se tornou a principal fonte de oxigênio, nitrogênio e argônio de alta qualidade.

Em 1901, gás oxigênio comprimido foi queimado com gás acetileno na primeira demonstração de soldagem oxi-acetileno. Essa técnica se tornou um método industrial comum de soldagem e corte de metais.

O primeiro uso de propelentes de foguete líquidos veio em 1923, quando Robert Goddard, dos Estados Unidos, desenvolveu um motor de foguete usando gasolina como combustível e oxigênio líquido como oxidante. Em 1926, ele voou com sucesso um pequeno foguete movido a combustível líquido a uma distância de 184 pés (56 m) a uma velocidade de cerca de 97 km / h.

Após a Segunda Guerra Mundial, novas tecnologias trouxeram melhorias significativas para o processo de separação do ar usado para produzir oxigênio. Os volumes de produção e os níveis de pureza aumentaram enquanto os custos diminuíram. Em 1991, mais de 13,4 bilhões de metros cúbicos (470 bilhões de pés cúbicos) de oxigênio foram produzidos nos Estados Unidos, tornando-o o segundo maior volume de gás industrial em uso.

Em todo o mundo, as cinco maiores áreas produtoras de oxigênio são Europa Ocidental, Rússia (antiga URSS), Estados Unidos, Europa Oriental e Japão.

Mcatericais brutos

O oxigênio pode ser produzido a partir de vários materiais, usando vários métodos diferentes. O método natural mais comum é a fotossíntese, em que as plantas usam a luz solar para converter o dióxido de carbono do ar em oxigênio. Isso compensa o processo de respiração, no qual os animais convertem o oxigênio do ar de volta em dióxido de carbono.

O método comercial mais comum para a produção de oxigênio é a separação do ar usando um processo de destilação criogênica ou um processo de adsorção a vácuo. O nitrogênio e o argônio também são produzidos pela separação do ar.

O oxigênio também pode ser produzido como resultado de uma reação química na qual o oxigênio é liberado de um composto químico e se torna um gás. Este método é usado para gerar quantidades limitadas de oxigênio para suporte de vida em submarinos, aeronaves e espaçonaves.

O hidrogênio e o oxigênio podem ser gerados pela passagem de uma corrente elétrica pela água e pela coleta dos dois gases à medida que eles borbulham. O hidrogênio se forma no terminal negativo e o oxigênio no terminal positivo. Esse método é chamado de eletrólise e produz hidrogênio e oxigênio muito puros. No entanto, ele usa uma grande quantidade de energia elétrica e não é econômico para uma produção de grande volume.

O processo de fabricação

A maior parte do oxigênio comercial é produzida usando uma variação do processo de destilação criogênica originalmente desenvolvido em 1895. Este processo produz oxigênio que é 99% puro. Mais recentemente, o processo de adsorção com oscilação a vácuo mais eficiente em termos de energia tem sido usado para um número limitado de aplicações que não requerem oxigênio com pureza superior a 90-93%.

Aqui estão as etapas usadas para produzir oxigênio de nível comercial a partir do ar usando o processo de destilação criogênica.

Pré-tratamento

Como este processo utiliza uma seção criogênica extremamente fria para separar o ar, todas as impurezas que podem solidificar - como vapor de água, dióxido de carbono e certos hidrocarbonetos pesados - devem primeiro ser removidas para evitar que congelem e obstruam a tubulação criogênica.

Um tubo de ensaio que dizem conter o último suspiro de Thomas Edison e dado a Henry Ford, e ardente fã, como uma lembrança do filho de Edison, Charles. (Das coleções do Museu Henry Ford e Greenfield Village, Dearborn, Michigan.)

Um tubo de ensaio que dizem conter o último suspiro de Thomas Edison e dado a Henry Ford, e ardente fã, como uma lembrança do filho de Edison, Charles. (Das coleções do Museu Henry Ford e Greenfield Village, Dearborn, Michigan.) Este tubo de ensaio é um dos artefatos mais populares no Henry Ford Museum &Greenfield Village em Dearborn, Michigan. Diz-se que contém o último suspiro de Thomas Alva Edison, o grande inventor. De acordo com o filho de Edison, Charles, um conjunto de oito tubos de ensaio vazios estava na mesa ao lado do leito de morte de Edison em 1931. Imediatamente após a expiração de Edison, seu médico colocou vários tubos nos lábios de Edison para coletar o dióxido de carbono de seus pulmões vazios . Em seguida, o médico selou cuidadosamente cada tubo com parafina e deu os tubos a Charles Edison. Charles Edison sabia que o ídolo de Henry Ford era Thomas Edison e presenteou Ford com um dos tubos como lembrança. O museu adquiriu o tubo após a morte de Henry e Clara Ford.

Há alguma discussão entre os visitantes sobre quanto dióxido de carbono e quanto oxigênio atualmente está contido no tubo. Alguns perguntam se alguém evacuou o tubo de oxigênio antes de colocá-lo na boca de Edison (muito improvável). Se não, quanto da respiração de Edison poderia estar no tubo? Então, eles dizem, ele contém dióxido de carbono e oxigênio? No entanto, é uma homenagem não convencional a um grande homem por aqueles que lamentam ver sua luz apagada.

Nancy EV Bryk

- 1 O ar é comprimido a cerca de 94 psi (650 kPa ou 6,5 atm) em um compressor de vários estágios. Em seguida, ele passa por um pós-resfriador refrigerado a água para condensar a água

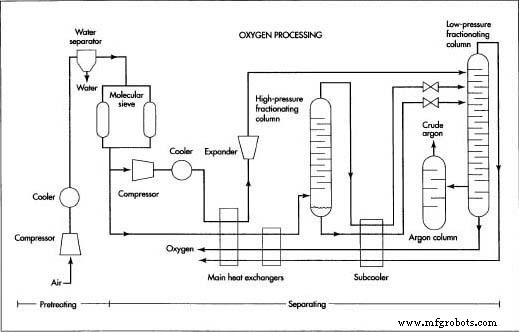

Antes do processamento, o ar é pré-tratado para remover impurezas que irão obstruir a tubulação criogênica. Depois de pré-tratado, o ar é submetido à destilação fracionada. No processo de destilação fracionada, os componentes são gradualmente separados em várias etapas. Como todos os processos de destilação funcionam com base no princípio de ferver um líquido para separar um ou mais dos componentes, uma seção criogênica é necessária para fornecer as temperaturas muito baixas necessárias para liquefazer os componentes do gás. Uma vez que o oxigênio líquido é separado, ele é purificado e armazenado. vapor, e a água condensada é removida em um separador de água.

Antes do processamento, o ar é pré-tratado para remover impurezas que irão obstruir a tubulação criogênica. Depois de pré-tratado, o ar é submetido à destilação fracionada. No processo de destilação fracionada, os componentes são gradualmente separados em várias etapas. Como todos os processos de destilação funcionam com base no princípio de ferver um líquido para separar um ou mais dos componentes, uma seção criogênica é necessária para fornecer as temperaturas muito baixas necessárias para liquefazer os componentes do gás. Uma vez que o oxigênio líquido é separado, ele é purificado e armazenado. vapor, e a água condensada é removida em um separador de água. - 2 O ar passa por um adsorvedor de peneira molecular. O adsorvente contém adsorventes do tipo zeólito e sílica gel, que prendem o dióxido de carbono, os hidrocarbonetos mais pesados e quaisquer traços remanescentes de vapor d'água. Periodicamente, o adsorvedor é lavado e limpo para remover as impurezas presas. Isso geralmente requer dois adsorventes operando em paralelo, de modo que um possa continuar a processar o fluxo de ar enquanto o outro é lavado.

Separando

O ar é separado em seus componentes principais - nitrogênio, oxigênio e argônio - por meio de um processo de destilação conhecido como destilação fracionada. Às vezes, esse nome é abreviado para fracionamento, e as estruturas verticais usadas para realizar essa separação são chamadas de colunas de fracionamento. No processo de destilação fracionada, os componentes são gradualmente separados em várias etapas. Em cada estágio, o nível de concentração, ou fração, de cada componente é aumentado até que a separação seja completa.

Como todos os processos de destilação funcionam com base no princípio de ferver um líquido para separar um ou mais dos componentes, uma seção criogênica é necessária para fornecer as temperaturas muito baixas necessárias para liquefazer os componentes do gás.

- 3 O fluxo de ar pré-tratado é dividido. Uma pequena porção do ar é desviada por um compressor, onde sua pressão é aumentada. Em seguida, é resfriado e expandido até quase a pressão atmosférica. Essa expansão resfria rapidamente o ar, que é injetado na seção criogênica para fornecer as temperaturas frias necessárias para a operação.

- 4 O fluxo principal de ar passa por um lado de um par de trocadores de calor de placas que operam em série, enquanto o oxigênio e o nitrogênio muito frios da seção criogênica passam pelo outro lado. A corrente de ar que entra é resfriada, enquanto o oxigênio e o nitrogênio são aquecidos. Em algumas operações, o ar pode ser resfriado passando-o por uma válvula de expansão em vez do segundo trocador de calor. Em ambos os casos, a temperatura do ar é reduzida até o ponto em que o oxigênio, que tem o ponto de ebulição mais alto, começa a se liquefazer.

- 5 O fluxo de ar - agora parte líquido e parte gás - entra na base da coluna de fracionamento de alta pressão. À medida que o ar sobe pela coluna, ele perde calor adicional. O oxigênio continua a se liquefazer, formando uma mistura rica em oxigênio na parte inferior da coluna, enquanto a maior parte do nitrogênio e do argônio flui para o topo como um vapor.

- 6 A mistura de oxigênio líquido, chamada de oxigênio líquido bruto, é extraída da parte inferior da coluna de fracionamento inferior e resfriada posteriormente no sub-resfriador. Parte dessa corrente pode se expandir quase até a pressão atmosférica e é alimentada na coluna de fracionamento de baixa pressão. À medida que o oxigênio líquido bruto desce pela coluna, a maior parte do nitrogênio e do argônio restantes se separam, deixando 99,5% de oxigênio puro na parte inferior da coluna.

- 7 Enquanto isso, o vapor de nitrogênio / argônio do topo da coluna de alta pressão é resfriado ainda mais no sub-resfriador. O vapor misturado pode se expandir quase até a pressão atmosférica e é alimentado no topo da coluna de fracionamento de baixa pressão. O nitrogênio, que tem o ponto de ebulição mais baixo, se transforma primeiro em gás e flui pelo topo da coluna como nitrogênio 99,995% puro.

- 8 O argônio, que tem um ponto de ebulição entre o oxigênio e o nitrogênio, permanece na forma de vapor e começa a afundar conforme o nitrogênio evapora. À medida que o vapor de argônio atinge um ponto a cerca de dois terços abaixo da coluna, a concentração de argônio atinge seu máximo de cerca de 7-12% e é puxado para uma terceira coluna de fracionamento, onde é posteriormente recirculado e refinado. O produto final é uma corrente de argônio bruto contendo 93-96% de argônio, 2-5% de oxigênio e o nitrogênio restante com traços de outros gases.

Purificador

O oxigênio na parte inferior da coluna de baixa pressão é cerca de 99,5% puro. As unidades de destilação criogênica mais recentes são projetadas para recuperar mais argônio da coluna de baixa pressão e isso melhora a pureza do oxigênio para cerca de 99,8%.

- 9 Se maior pureza for necessária, uma ou mais colunas de fracionamento adicionais podem ser adicionadas em conjunto com a coluna de baixa pressão para refinar ainda mais o produto de oxigênio. Em alguns casos, o oxigênio também pode ser passado por um catalisador para oxidar quaisquer hidrocarbonetos. Esse processo produz dióxido de carbono e vapor d'água, que são capturados e removidos.

Distribuindo

Cerca de 80-90% do oxigênio produzido nos Estados Unidos é distribuído aos usuários finais em gasodutos de plantas de separação de ar próximas. Em algumas partes do país, uma extensa rede de dutos atende a muitos usuários finais em uma área de centenas de milhas (quilômetros). O gás é comprimido a cerca de 500 psi (3,4 MPa ou 34 atm) e flui através de tubos com 10-30 cm (4-12 pol.) De diâmetro. A maior parte do oxigênio restante é distribuída em caminhões-tanque isolados ou vagões-tanque como oxigênio líquido.

- 10 Se o oxigênio for liquefeito, esse processo geralmente é feito na coluna de fracionamento de baixa pressão da planta de separação de ar. O nitrogênio do topo da coluna de baixa pressão é comprimido, resfriado e expandido para liquefazer o nitrogênio. Essa corrente de nitrogênio líquido é então realimentada para a coluna de baixa pressão para fornecer o resfriamento adicional necessário para liquefazer o oxigênio conforme ele desce para o fundo da coluna.

- 11 Como o oxigênio líquido tem um ponto de ebulição alto, ele evapora rapidamente e raramente é transportado para além de 500 mi (800 km). É transportado em grandes tanques isolados. O corpo do tanque é construído com dois invólucros e o ar é evacuado entre o invólucro interno e o externo para retardar a perda de calor. O espaço de vácuo é preenchido com um material isolante semi-sólido para interromper ainda mais o fluxo de calor do exterior.

Controle de qualidade

A Compressed Gas Association estabelece padrões de classificação para oxigênio gasoso e oxigênio líquido com base na quantidade e no tipo de impurezas presentes. Os tipos de gás são chamados de Tipo I e variam de A, que é 99,0% puro, a F, que é 99,995% puro. Os graus líquidos são chamados de Tipo II e também variam de A a F, embora os tipos e quantidades de impurezas permitidas nos graus líquidos sejam diferentes dos graus de gás. Tipo I Grau B e Grau C e Tipo II Grau C são 99,5% puros e são os graus de oxigênio mais comumente produzidos. Eles são usados na fabricação de aço e na fabricação de produtos químicos sintéticos.

A operação das unidades de separação de ar de destilação criogênica é monitorada por instrumentos automáticos e frequentemente usa controles de computador. Como resultado, sua produção é consistente em qualidade. A amostragem e análise periódicas do produto final garantem que os padrões de pureza sejam atendidos.

O Futuro

Em janeiro de 1998, os Estados Unidos lançaram o satélite Lunar Prospector em órbita ao redor da lua. Entre suas muitas tarefas, este satélite será a varredura da superfície da lua em busca de indicações de água. Os cientistas esperam que, se forem encontradas quantidades suficientes de água, ela possa ser usada para produzir gases hidrogênio e oxigênio por meio da eletrólise, usando a energia solar para gerar eletricidade. O hidrogênio pode ser usado como combustível, e o oxigênio pode ser usado para fornecer suporte de vida para as colônias lunares. Outro plano envolve a extração de oxigênio de compostos químicos no solo lunar usando uma fornalha movida a energia solar para obter calor.

Processo de manufatura

- Detector de poluição do ar

- Invernando um compressor de ar

- Uma introdução ao atuador de cilindro de ar

- Guia de seleção dos principais compressores de ar

- Entendendo o Supercharger em Motores de Automóveis

- Entendendo o sistema de ar condicionado automotivo

- Entendendo o sistema de suspensão a ar

- Ar comprimido – torna as viagens aéreas possíveis

- Ar =Dinheiro

- Onde está o ar comprimido?!