Tanque de oxigênio

Antecedentes

O oxigênio (número atômico, 8; peso atômico, 16) é essencial para todos os seres vivos e tem a capacidade de se combinar com quase todos os outros elementos. Quando os elementos se fundem com o oxigênio, eles são rotulados como oxidados. O oxigênio é o elemento mais abundante no mundo, compreendendo cerca de 90% da água (hidrogênio constitui os outros 10%) e 46% da crosta terrestre (silício, 28%; alumínio, 8%; e ferro, 5%; entre outras). O ponto de fusão do oxigênio é −360 ° F (−218 ° C) e seu ponto de ebulição é −297 ° F (−183 ° C). Em seu estado livre, o oxigênio é inodoro, incolor e insípido. Em temperaturas abaixo de -297 ° F (183 ° C), o oxigênio assume a forma líquida azul claro.

Dois terços do corpo humano são compostos de oxigênio. Nos humanos, o oxigênio é absorvido pelos pulmões e distribuído pelas células através da corrente sanguínea. Nas células, o oxigênio se combina com outros produtos químicos, tornando-os oxidados. As células oxidadas são então distribuídas onde são necessárias, fornecendo energia ao corpo. Os resíduos da respiração são água e dióxido de carbono, que são removidos pelos pulmões.

A oxigenoterapia pressurizada é usada para tratar vários males médicos, como enfisema, asma e pneumonia. Esta forma medicinal de oxigênio é normalmente mantida em recipientes de alumínio de tamanho médio equipados com reguladores de pressão e válvulas de liberação. Grandes quantidades de oxigênio são mantidas em grandes tanques de aço isolados, pressurizados a 2.000 lb / in 2 (141 kg / cm 2 )

História

A descoberta do oxigênio geralmente foi atribuída a Joseph Priestley, um químico inglês. Em 1767, Priestly acreditava que o ar misturado ao carbono era capaz de produzir eletricidade. Ele chamou esse ar carbonizado de ar mefítico. Priestly passou a conduzir experimentos relativos ao ar e, em 1774, usou um vidro aceso e calor solar para aquecer o óxido de mercúrio. Enquanto fazia isso, ele notou que o óxido de mercúrio quebrou sob a temperatura extrema e formou gotas de mercúrio elementar. O óxido mercúrico também emitia um gás estranho que facilitava as chamas e abria o trato respiratório, tornando mais fácil respirar quando inalado. Esse gás foi chamado de ar deflogisticado por Priestley, com base no pensamento popular da época de que o flogisto era necessário para queimar o material. A teoria do flogístico foi considerada falsa por Antoine-Laurent Lavoisier, um químico francês.

Lavoisier vinha conduzindo seus próprios experimentos com combustão e ar de meados ao final do século XVIII. Foi em 1774 que conheceu Priestley, que contou a Lavoisier sobre a descoberta do ar deflogisticado. Lavoisier começou a conduzir seus próprios experimentos na forma pura de ar de Priestley. Ele observou que o elemento fazia parte de vários ácidos e presumiu que era necessário para formar todos os ácidos. Com base neste pensamento incorreto, Lavoisier usou as palavras gregas oxi (ácido) e gene (formando) para cunhar a palavra francesa oxygene - traduzida para oxigênio em inglês - por volta de 1779.

Há ainda um terceiro homem que é creditado por seu envolvimento na descoberta do oxigênio por volta de 1771. Carl Wilhelm Scheele, um farmacêutico e químico sueco, descobriu que um certo elemento (Scheele também pensou que fosse o flogisto) era necessário para substâncias para queimar. Scheele chamou esse elemento de "ar de fogo" por ser necessário para a combustão. Durante esses experimentos com o ar de fogo, Scheele também descobriu o "ar viciado", agora conhecido como nitrogênio. Apesar do fato de Scheele ter isolado o oxigênio antes de Priestley, Priestley publicou suas descobertas primeiro.

Matérias-primas

As matérias-primas para produzir um tanque de oxigênio são o ar líquido e o alumínio. O estoque inicial de alumínio é fundido 6061. O ar líquido é condensado e aquecido até que o oxigênio puro permaneça e então distribuído para os tanques de alumínio. Um anel de Teflon compressível é usado para formar o anel de vedação, que é colocado na sobreposta formando uma vedação entre a válvula e o cilindro. O anel de vedação é uma depressão de precisão usinada na parte superior do cilindro. Quando a válvula é aparafusada no cilindro e quando completamente assentada, ela comprime o o-ring e completa a vedação hermética entre a válvula e o cilindro.

Design

Os tanques de oxigênio variam em tamanho, peso e função, mas o processo de fabricação é muito semelhante. O tanque de oxigênio medicinal típico contém oxigênio puro e tem uma parte superior verde com um corpo de aço escovado.

O processo de fabricação

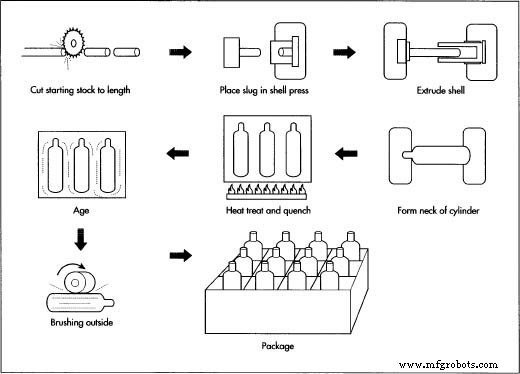

Formação do cilindro

- 1 Os tanques de oxigênio são fabricados em uma única folha de alumínio 6061. O material inicial é chamado de tarugo fundido, que tem aproximadamente 18 pés (5,5 m) de comprimento e tem o formato de um tronco.

- 2 O tarugo fundido é colocado em uma correia transportadora e cortado no tamanho desejado por uma serra automática. A peça serrada é chamada de lasca e tem quase o mesmo peso e diâmetro do produto acabado.

- 3 O cartucho é então colocado dentro de uma matriz em uma prensa de extrusão reversa. A imprensa força um soco contra a lesma. O metal da lesma flui para trás em torno do punção, formando um produto grande, oco e em forma de copo chamado concha.

- 4 O casco é então inspecionado quanto a defeitos e medido.

- 5 Em seguida, o shell é submetido a um processo denominado estampagem. A extremidade aberta da concha é aquecida e forçada em uma matriz de fechamento para fechar a extremidade aberta do copo. Agora, a forma geral de um cilindro sem costura está concluída.

Tratamento térmico do cilindro

- 6 O cilindro é conduzido por um processo térmico de duas etapas denominado tratamento térmico de solução e envelhecimento artificial.

- 7 O primeiro processo térmico, tratamento térmico de solução, começa quando o cilindro é colocado em um forno de solução. Neste processo, os elementos de liga do alumínio são colocados na solução. O cilindro é aquecido a cerca de 1.000 ° F (538 ° C). Um cilindro que foi submetido a este processo térmico é rotulado como tendo têmpera T-4.

- 8 O segundo ciclo térmico, envelhecimento artificial, consiste no cilindro sendo transportado por um forno de envelhecimento onde é aquecido a cerca de 177 ° C (350 ° F). Isso permite que os elementos de liga precipitem para fora da solução e para os contornos dos grãos, fortalecendo o cilindro. Um cilindro que completou ambos os processos térmicos é rotulado como estando na têmpera T-6.

A configuração do pescoço

- 9 As roscas, a sobreposta do o-ring e a superfície superior são as superfícies de vedação e são usinadas no cilindro. O cilindro é colocado em uma fresadora (uma furadeira capaz de se mover em três direções). Sob a direção do software Computer-Aided Design (AutoCAD), um orifício é feito no centro do gargalo do cilindro.

- 10 A superfície superior, a sobreposta do anel de vedação e as roscas (nessa ordem) são usinadas no cilindro usando uma ferramenta de modelagem. A ferramenta de modelagem tem a forma da parte superior do cilindro, a sobreposta do anel de vedação e o alívio da rosca sob o anel de vedação. A ferramenta de forma gira como uma broca e é baixada no cilindro, usinando a forma no pescoço do cilindro.

Acabamento

- 11 O tanque é então submetido a teste hidrostático. Durante este teste, o tanque é pressurizado igual a cinco terços de sua pressão de serviço. Se o tanque se expandir mais do que um

A fabricação de tanques de oxigênio. quantidade especificada dentro de 30 segundos, ela é rejeitada.

A fabricação de tanques de oxigênio. quantidade especificada dentro de 30 segundos, ela é rejeitada. - 12 As marcas de identificação são estampadas no tanque por meio de um estampador pneumático. Essas marcas identificam as especificações para as quais o cilindro foi fabricado, pressão de serviço, número de série, nome ou número do fabricante e a data de fabricação do tanque.

- 13 Os tanques de uso médico geralmente possuem corpo escovado. O tanque é colocado horizontalmente na correia transportadora e girado sob uma lixadeira automática.

- 14 A parte superior do tanque é pintada manualmente de verde e, em seguida, todo o tanque é pulverizado com uma camada de pó transparente e curado em um forno.

- 15 O tanque acabado é então tampado ou equipado com uma válvula, dependendo dos requisitos do cliente.

Enchendo os tanques

- O oxigênio pressurizado comercial é destilado do ar líquido em grandes lotes. O ar se torna líquido a −297 ° F (−183 ° C). O suprimento de ar é comprimido, passando por um compartimento equipado com um pistão (motores de expansão).

- À medida que o ar se expande, os pistões se movem, aumentando o volume do compartimento e diminuindo a pressão e a temperatura do ar.

- O ar é então girado através de vários motores de expansão até ser liquefeito. O ar líquido é então transportado para enormes tanques de retenção isolados.

- O oxigênio líquido é então fervido para se livrar do nitrogênio, uma vez que o nitrogênio tem um ponto de ebulição mais baixo (-320'F; 195 ° C). O ar líquido é então principalmente oxigênio (97-100%) e transportado para grandes tanques isolados até ser disperso em cilindros de oxigênio.

Controle de qualidade

Durante o processo de fabricação, os cilindros são inspecionados e limpos inúmeras vezes. Depois de vendido e colocado em serviço o tanque deve ser submetido a reteste hidrostático e visual a cada cinco anos. O teste é conduzido de acordo com os requisitos das Associações de Gás Comprimido. Se o tanque não estiver danificado e o desgaste for mínimo, a vida útil é ilimitada.

DOT-3AL é a marcação que identifica a especificação na qual o cilindro foi fabricado em conformidade. O Departamento de Transporte (DOT) regulamenta o transporte de todas as mercadorias. O transporte de gases comprimidos se enquadra nesta categoria.

Subprodutos / resíduos

No processo de fabricação quase 93% do material de partida (o tarugo fundido) é usado no produto final. Há menos de 7% de refugo de fabricação do material de partida. Depois de concluída a produção, quaisquer cilindros danificados a ponto de serem condenados são marcados com a marca "DOT-3AL" na coroa. Se o tanque foi pressurizado, ele é despressurizado, a válvula é removida e o cilindro é serrado ao meio e reciclado. Os cilindros serrados e condenados podem e devem ser reciclados.

O Futuro

Conforme aumenta o uso médico de tanques de oxigênio, os tanques estão ficando menores e mais manobráveis. O tanque médico E padrão tem capacidade para 680 le pode fornecer até 11,3 horas a 1 litro por minuto (lpm). Este tanque pesa 7,9 lb (3,6 kg) vazio. Um dos tanques de oxigênio menores é um tanque M9. Este tanque comporta 240 l de oxigênio com duração de quatro horas a 1 lpm ou duas horas de fluxo contínuo. Existem acessórios como carrinhos ou bolsas que permitem ao usuário transportar o tanque cheio com facilidade.

Onde aprender mais

Outro

Página de Cilindros Catalina. 8 de novembro de 2001.

Página da Tri-Med, Inc. 8 de novembro de 2001.

Deirdre S. Blanchfield

Processo de manufatura

- Detector de poluição do ar

- Tanque autônomo

- O que é um tanque de reserva?

- Uma introdução ao atuador de cilindro de ar

- Entendendo o sistema de suspensão a ar

- Ar comprimido – torna as viagens aéreas possíveis

- Ar =Dinheiro

- Sopradores de baixa pressão e mineração:flotação de espuma e lixiviação em tanques

- Onde está o ar comprimido?!

- CO2 comprimido x ar comprimido