Tecnologia de Fundição de Feixe em Branco

Tecnologia de fundição de vigas em branco

O desenvolvimento do lingotamento direto de blanks de vigas é um dos casos de sucesso mais marcantes na evolução do lingotamento contínuo de aço. O lingotamento contínuo de seções transversais quase em forma de rede, chamados 'beam blanks' ou 'dogbones', tem sido um processo comercial eficiente para fabricar produtos de aços longos, como vigas I e H, desde que o primeiro lingotamento de vigas foi comissionado na Algoma Steel (agora Essar Steel Algoma Inc., Sault Ste. Marie, Canadá) em 1968. Sua economia em relação ao lingotamento convencional se deve à maior produtividade, menores custos de laminação e maior eficiência energética.

Tal como acontece com muitas outras inovações, a indústria siderúrgica relativamente conservadora precisou de algum tempo para aceitar este conceito revolucionário. Sua aplicação bem-sucedida dependeu da cooperação interdisciplinar e da otimização do processo de fundição e laminação. Este esforço pioneiro imediatamente atraiu grande interesse não só na indústria siderúrgica, mas também na academia, por exemplo, no estudo do padrão de solidificação desta forma complexa de cordão. No entanto, levou mais cinco anos até que o próximo caster em branco de viga decolasse na fábrica de Mizushima da Kawasaki Steel Corporation.

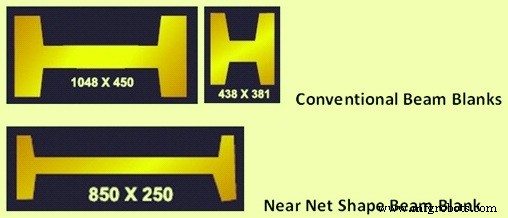

O lingotamento e laminação contínuos de vigas em bruto tornaram-se uma prática comum na produção de vigas de aço. O desenvolvimento nos últimos anos concentra-se na fundição de blanks de vigas em forma de rede. A diferença entre o blank de viga convencional e o near net shape é mostrado na Fig. 1. O blank de viga convencional tem um flange relativamente mais espesso, geralmente superior a 100 mm, enquanto o blank de viga near net shape tem uma espessura de flange menor que 100 mm, geralmente com um limite inferior de 50 mm na prática. Dezenas, até mesmo uma centena de vigas podem ser produzidas rolando apenas uma viga em branco.

Fig 1 Blocos de vigas convencionais e próximos à rede

A fundição de vigas em branco oferece para a produção de seções pesadas e médias devido à fundição de forma quase líquida, vantagens semelhantes à fundição de placas finas para a produção de produtos planos. Para a fabricação de vigas I e H na faixa de peso superior a aplicação de blanks de vigas fundidos em vez de blocos convencionais é uma excelente alternativa.

A fundição direta de blanks de vigas de tamanho pequeno reduz significativamente o número de passes de laminação. Normalmente, a partir de um bloco/tarugo padrão, são necessários 6 passes de quebra mais 10 passes de acabamento para moldar a seção IPE 100 (100*50*5 mm). Se o tamanho dos blanks de vigas fundidos for reduzido para 110*70*12 mm (25 kg/m), então apenas um total de 6 passes são necessários para moldar a seção IPE100.

A produção de vigas de forma próxima à rede também é um dos interesses recentes dos produtores de vigas em todo o mundo para reduzir os custos induzidos pelo reaquecimento e laminação de blanks de vigas. Isso é feito combinando a fundição de blanks de vigas com formato próximo à rede (espessura da teia de 50 mm) e laminação direta. O grau da forma quase líquida é determinado pelos passes de laminação mínimos necessários para obter a microestrutura metalúrgica desejada.

A planta baseada no conceito de blank de viga de forma próxima à rede é muito compacta. Ele consiste principalmente de rodízios de planta de vigas para fornecer vigas em branco, um forno para atingir a distribuição de temperatura necessária para laminação, um suporte desmontável convencional e um grupo de suporte universal U1-E1-U2 incluindo um suporte de desbaste universal, um suporte de 2 suporte e um suporte de acabamento universal.

As vantagens econômicas da fundição de vigas em bruto podem ser atribuídas principalmente ao processo de laminação. Devido ao formato quase líquido dos blanks de vigas, é necessário menos trabalho de laminação no laminador desmontado para obter a seção transversal necessária para a operação de laminação posterior. Por exemplo, na ARBED-SWT (Stahlwerk Thüringen) no passado, a viga IPE 300 foi produzida a partir de uma seção transversal retangular de 80x300mm pela aplicação de 11 passes de laminação no suporte desmontável do laminador. Hoje em dia, pelo uso da seção transversal em branco da viga, apenas 5 passes são necessários para obter o mesmo resultado.

As seguintes vantagens estão disponíveis devido à fundição e laminação de blanks de vigas convencionais.

- Menos passes de laminação no laminador desmontado

- Aumento da produtividade de um laminador existente de cerca de 15%

- Redução do consumo de energia nos estandes desmontados do laminador em cerca de 55%

- Menos custos de rolo devido ao número reduzido de suportes de laminação

- Menos custos de manutenção no carrinho de rolamento desmontável (economia de cerca de 55%)

A produção do laminador é aumentada em cerca de 1%, devido à formação de forma melhorada como consequência do blank da viga de forma quase líquida, particularmente no início da viga laminada. Existe um potencial adicional de economia de custos de energia de reaquecimento de cerca de 8% devido à melhor relação superfície/volume para feixes em branco no caso de carregamento a frio.

As vantagens econômicas devido à forma quase líquida da peça em bruto de viga para a produção de vigas e perfis podem ser atribuídas principalmente aos custos de laminação reduzidos (ou eliminados) na bancada de desbaste do laminador a quente. Estes estão resumidos abaixo.

- Cerca de 30% menos custos de investimento

- Aumento de cerca de 15% na produtividade

- Eliminação de passes de laminação na bancada de desbaste

- Rendimento cerca de 1,5% maior

- Custos operacionais mais baixos

- Menor consumo de energia e menores emissões de CO2 e NOx

- Cerca de 55% menos custos de manutenção

- Redução de horas-homem necessárias por tonelada de aço

- Não é necessário armazenamento intermediário de flores

Os benefícios acima contribuíram substancialmente para o rápido aumento da fundição de vigas em bruto nos últimos anos.

Operação do distribuidor

Para tamanhos de blank de feixe menores, aplica-se vazamento de fluxo aberto e lubrificação com óleo. Como na fundição de tarugos de aços de qualidade comercial, dois bicos de medição por molde são usados para alimentação uniforme de aço. A fundição com bicos de medição requer um equilíbrio cuidadoso da atividade de oxigênio do aço para atingir a “janela de operação” entre o entupimento do bico e a formação de orifícios. Normalmente, a desoxidação simples de Mn/Si é preferida, com controle de pinhole fornecido pela alimentação de fio de alumínio para o molde.

Para tamanhos maiores, a aplicação de pó de molde é preferida para minimizar a solidificação desigual, depressões na superfície do cordão, rachaduras e sangramentos. Nesses casos, o vazamento de fluxo aberto é combinado com funis de refratários submersos para evitar arrastamentos de pó. No caso de aços de grão fino de alumínio para requisitos de alta tração, é aplicado o controle de fluxo ativo por rolha e proteção de fluxo com um bocal de entrada submerso (SEN), geralmente usando um único arranjo SEN. Isto é vantajoso em relação ao controle de nível de molde e custo operacional.

Design de molde

O projeto e operação do molde é um fator chave na fundição de vigas em bruto. O design do molde é diferenciado por três gerações de variantes de design, conforme indicado abaixo.

- Primeira geração – Era um molde de bloco com furos de água perfurados por pistola, composto por duas metades. A abertura, fechamento e travamento são feitos por um motor pneumático para facilitar a remoção do blank em caso de incidente. Este molde foi posteriormente modificado pela adição de dois estágios de rolos de pé.

- Segunda geração – esse tipo de molde envolve um projeto híbrido de bloco/placa, o que significa que as paredes laterais são de placas de cobre laminadas a frio com ranhuras para maior velocidade da água.

- Terceira geração – É semelhante ao anterior, mas com faces estreitas presas entre faces largas para maior ajuste.

Este último projeto foi considerado especialmente útil para a produção de uma ampla gama de seções de vigas de flange largas. Para seções menores, são usados moldes tubulares com espessura de parede de 6 mm a 32 mm.

Atualmente existem dois projetos básicos para moldes de vigas em branco que estão sendo usados. O primeiro é o molde de tubo, que é usado principalmente para formatos de vigas em bruto com dimensões de seção transversal externa de até 300 mm x 400 mm. Dependendo do tamanho do feixe, a parede do tubo de cobre tem uma espessura de até 32 mm e a água de resfriamento primária é conduzida entre a superfície externa do tubo de cobre e um tubo defletor especial. Por motivos de fabricação não é possível projetar o molde com conicidade negativa na área do ombro ou com variações da espessura da parede de cobre para a homogeneização da temperatura ao longo da circunferência do cordão em bruto.

Para seções de vigas maiores, um molde de placa é mais adequado. Aqui placas de cobre individuais são fixadas em placas de suporte e conectadas por meio de parafusos para formar a seção transversal. A água de resfriamento primária é guiada através de ranhuras e orifícios de resfriamento. Com este projeto é possível uma conicidade negativa na área do ombro para compensar o encolhimento da folha e uma disposição melhorada dos orifícios de resfriamento para homogeneização da temperatura da superfície do cobre.

Para garantir uma longa vida útil do molde, geralmente o CuCrZn é usado como material de molde para alta resistência ao desgaste. Isso é aprimorado ainda mais pela cromagem, em alguns casos, um revestimento múltiplo (com três camadas) sendo usado.

Os moldes relativamente pesados requerem uma oscilação robusta. Um projeto de alavanca curta com excêntrico acionado por motor e haste de pressão é praticamente livre de manutenção. Também garante alta precisão de orientação de um desvio de linha de passagem inferior a 0,02 mm. Para marcas de oscilação rasas, o modo de curso curto/alta frequência é mais adequado para a faixa C baixa de aço estrutural

Design cônico

Um desafio particular no projeto do molde é a escolha de cones adequados para as intrincadas formas de vigas em bruto. Enquanto uma conicidade positiva é aplicada para os flanges laterais externos, uma conicidade zero ou negativa é necessária para o filete da alma. O ângulo interno dos flanges, bem como os raios entre o flange e a alma também são importantes. Nos últimos anos, o projeto do cone é suportado pelo método de análise finita (FEM) de análise da transferência de calor do molde, crescimento e contração da casca.

As condições geométricas e térmicas do molde para a solidificação inicial do cordão são extremamente importantes para se obter um cordão com excelente qualidade superficial e interna. Um sistema de resfriamento primário adequadamente projetado e a conicidade do molde são, portanto, pré-condições necessárias para atender a esses requisitos. Um modelo de elementos finitos termomecânicos de 2 dimensões (2D) totalmente acoplado é usado para calcular os campos de temperatura e deslocamento do fio durante a solidificação inicial no molde.

Este tipo de simulação fornece uma melhor compreensão do comportamento complexo de retração de uma determinada seção em branco da viga, permitindo que a forma e a conicidade do contorno interno do molde sejam determinadas com precisão.

Este modelo de elementos finitos 2D foi bem sucedido no que diz respeito ao crescimento da casca, qualidade do blank de viga interna e superficial e desgaste do molde.

Uma análise transiente, desprezando o fluxo de calor na direção longitudinal, fornece os campos de temperatura e deslocamento. A influência de diferentes conicidades do molde no crescimento da casca, campos de temperatura e pressões de contato devido à contração da casca pode ser facilmente estudada. A pressão ferrostática interna é aumentada à medida que a casca do fio se move através do molde.

Comprimento do suporte do fio

Para o dimensionamento do comprimento de apoio do cordão, geralmente é realizada uma análise de transferência de calor transiente da seção da viga. Este tipo de análise fornece as informações necessárias sobre o crescimento da casca dentro do suporte do cordão e o comprimento metalúrgico exato. Um suporte de fio de trama muito curto pode causar abaulamento ou até mesmo uma abertura do centro de trama. Isso pode levar à segregação do aço e variações na espessura da alma. Um suporte de cordão de flange muito curto pode causar abaulamento e rachaduras na interface. Devido à forma única da seção de viga, quatro áreas diferentes na superfície da seção de viga devem ser apoiadas individualmente. Estes são dados abaixo.

- Teia – Para evitar o abaulamento da alma e, portanto, uma segregação central mais pronunciada, a alma da seção em bruto da viga precisa ser apoiada até que a solidificação suficiente em sua largura seja alcançada. A análise térmica 2D fornece as informações para o comprimento de suporte necessário.

- Flange – A flange deve ser apoiada para evitar abaulamento e rachaduras internas. Uma análise térmica 2D fornece o campo de temperatura e a espessura da casca correspondente. Uma análise de tensão subsequente exibe os campos de tensão/deformação e deslocamento, que resultam da pressão ferrostática interna do núcleo de aço líquido. O critério para o comprimento de apoio nesta área é a deformação de interface gerada devido à pressão ferrostática na transição líquido/sólido da superfície interna do flange.

- Ponta do flange – Critérios semelhantes se aplicam à ponta do flange como para o flange inteiro e, em geral, o comprimento do suporte depende do tamanho da fundição e da velocidade de fundição. Em muitos casos, particularmente para velocidades de fundição mais baixas e seções transversais de vigas pequenas, não é necessário nenhum suporte adicional além dos roletes do pé do molde.

- Ombro – Devido à sua forma física, a região do ombro funciona como um arco e, portanto, normalmente não é necessário apoio. Uma análise de elementos finitos 2D mostra o campo de tensão e deslocamento.

Processo de manufatura

- Tecnologia de fundição de liga de titânio

- Rolling Pin

- Ponte em viga de concreto

- Robô de alarme rotativo

- Fundição em areia com tecnologia FDM

- Aplicação da tecnologia de prototipagem rápida em fundição de investimento

- Guia de fundição de precisão

- Entendendo a fundição centrífuga

- Entendendo a fundição

- Entendendo a fundição de investimento