Siderurgia com Dióxido de Carbono Ultra Baixo – ULCOS

Fabricação de aço com dióxido de carbono ultra baixo – ULCOS

As mudanças climáticas são identificadas pela indústria siderúrgica em todo o mundo como um grande desafio ambiental há mais de duas décadas e meia. Muito antes das conclusões do Painel Intergovernamental sobre Mudanças Climáticas (IPCC) em 2007, os principais produtores de aço reconheceram que eram necessárias soluções de longo prazo para combater as emissões de dióxido de carbono (CO2) produzidas durante a produção de aço.

Como resultado, a indústria siderúrgica tem sido altamente proativa na melhoria do consumo de energia e na redução das emissões de gases de efeito estufa (GEE).

O gás de efeito estufa de maior relevância para a indústria siderúrgica mundial é o dióxido de carbono (CO2). De acordo com a World Steel Association (WSA), em média, são emitidas 1,8 tonelada de gás CO2 para cada tonelada de aço produzida. De acordo com a Agência Internacional de Energia (AIE), em 2010 a indústria siderúrgica foi responsável por aproximadamente 6,7% do total de emissões mundiais de CO2.

As emissões de CO2 por tonelada de aço bruto produzido são agora cerca de 50% mais baixas, o que resultou em uma redução dramática no impacto climático para o setor siderúrgico. As melhores usinas siderúrgicas agora operam perto dos limites termodinâmicos estabelecidos pelas atuais tecnologias de produção de aço. Isso, por sua vez, significa que os produtores de aço estão limitados em quanto podem melhorar sua eficiência energética. Com a maioria das grandes economias de energia já alcançadas, grandes reduções adicionais nas emissões de CO2 não são possíveis usando as tecnologias atuais.

A diminuição das emissões de GEE (gás de efeito estufa) significou ainda a introdução de tecnologias inovadoras. A redução das emissões de CO2 ao nível que as políticas pós-Quioto exigiram um pensamento “fora da caixa”, uma vez que levantou desafios específicos. Nenhum processo simples está disponível de prateleira para a realização deste objetivo. Mudanças profundas de paradigma na forma como o aço é produzido devem ser imaginadas e as tecnologias revolucionárias correspondentes devem ser projetadas e desenvolvidas. O tipo de redução que os governos e organismos internacionais pedem exige a invenção e implementação de novas tecnologias de produção radicais.

Este é o pano de fundo para a criação do programa ULCOS (Ultra-Low CO2 Steelmaking), uma iniciativa cooperativa de pesquisa e desenvolvimento europeia lançada em 2004 como consequência do protocolo de Kyoto. A ULCOS busca formas de reduzir ainda mais as emissões de CO2 da produção de aço. O principal objetivo do programa é buscar rotas de processo inovadoras que possam, no futuro, quando totalmente desenvolvidas, demonstrar o potencial de grandes cortes nas emissões de CO2 para a produção de aço a partir de minério de ferro. O programa visa reduzir as emissões de CO2 em comparação com as tecnologias de produção atuais em um mínimo de 50%. Alcançar uma meta tão ambiciosa requer o tipo de mudança de paradigma na produção de aço que mudará a maneira como as usinas de aço operam atualmente em todo o mundo. O ULCOS faz parte de um programa mundial da indústria siderúrgica projetado para identificar tecnologias siderúrgicas com potencial de redução substancial de CO2. No âmbito deste programa estão a ser feitas tentativas para encontrar uma resposta para fabricar aço da forma mais sustentável.

Os membros do programa ULCOS são um consórcio de 48 empresas e organizações europeias de 15 países europeus, incluindo todas as principais empresas siderúrgicas da União Europeia (UE), parceiros de energia e engenharia, institutos de pesquisa e universidades. Também é apoiado pela Comissão Europeia. O ULCOS é um programa europeu, mas é o maior empreendimento da indústria siderúrgica em todo o mundo que busca proativamente soluções para a ameaça do aquecimento global. A experiência do consórcio vai da siderurgia à produção de biomassa e armazenamento geológico de CO2, e inclui engenharia de processos, economia de energia e estudos prospectivos sobre mudanças climáticas.

Hoje, a ULCOS é a maior iniciativa da indústria siderúrgica mundial que busca proativamente soluções para a ameaça do aquecimento global. Os parceiros ULCOS financiam 60% do orçamento de 75 milhões de euros. A Comissão Europeia contribui com os restantes 40 % através dos seus programas-quadro de IDT (investigação e desenvolvimento tecnológico) e dos programas RFCS (Research Fund Coal Steel). Ambos são criados para promover a pesquisa industrial e o desenvolvimento tecnológico na Europa.

A atual tecnologia de produção de aço é baseada em carvão que é baseado principalmente em carbono, em gás natural que é uma mistura de carbono e hidrogênio e em fornos elétricos a arco baseados em sucata. Para identificar rotas de processo de CO2-lean, três principais caminhos possíveis de solução são (i) uma mudança do carvão, chamada descarbonização, em que o carbono seria substituído por hidrogênio ou eletricidade, em processos como redução de hidrogênio ou eletrólise de minério de ferro, (ii ) a introdução de tecnologias de CCS (captura e armazenamento de carbono) e de carbonatação mineral e (iii) o uso de biomassa sustentável.

O ULCOS é um grande programa cuidadosamente elaborado para enfrentar os desafios complexos e de longo prazo que a indústria siderúrgica enfrenta, juntamente com a sociedade como um todo. O programa ULCOS tem quatro etapas:(i) processo de construção do conceito, (ii) demonstração em larga escala, (iii) experimentação em larga escala de uma primeira planta comercial. (iv) implantação da tecnologia na Europa e no mundo. ULCOS que era uma iniciativa de pesquisa, atualmente se transformou em uma iniciativa de demonstração.

Pesquisas consideráveis foram realizadas no programa ULCOS desde seu início em 2004. Um estudo de viabilidade inicial com duração de quatro a cinco anos investigou mais de 80 rotas de tecnologias/conceitos na fase inicial de seu programa de pesquisa, usando abordagens de modelagem e laboratório para avaliar seu potencial, em termos de emissões de CO2, consumo de energia, custo operacional de fabricação do aço e sustentabilidade. Vários conceitos têm sido investigados em paralelo. Entre todos eles, as seguintes amplas famílias de rotas de processo foram selecionadas dentro do programa ULCOS para investigação adicional e eventual escala até um tamanho em que a implementação comercial possa assumir o controle.

- Uma variante de alto-forno (BF) onde o gás de topo do BF passa pela captura de CO2 e o gás redutor restante é reinjetado na base do reator, que além disso é operado com oxigênio puro em vez de explosão quente ( ar). Este processo tem sido chamado de alto-forno de reciclagem de gás de topo (TGR-BF). O fluxo de gás rico em CO2 é enviado para armazenamento (tecnologia CCS).

- Um processo de redução de fundição que é chamado de processo HIsarna. Este processo baseia-se na combinação de um ciclone quente e de uma fundição de banho e incorpora algumas das características tecnológicas do processo HIsmelt. O processo também usa oxigênio puro e gera gases de escape que estão quase prontos para armazenamento (tecnologia CCS).

- Um processo de redução direta (DR) chamado ULCORED. Este processo produz DRI (ferro reduzido direto) em um forno de cuba, seja a partir de gás natural ou gás de gaseificação de carvão. O gás residual do poço é reciclado no processo após a captura do CO2, que deixa a planta de DR em um fluxo concentrado e vai para o armazenamento (tecnologia CCS).

- Duas variantes do processo de eletrólise chamadas ULCOWIN e ULCOLYSIS. ULCOWIN opera um pouco acima de 100 graus C em uma solução aquosa alcalina povoada por pequenos grãos de minério (processo de eletro-gama). ULCOLYSIS opera na temperatura de aciaria com um eletrólito de sal fundido feito de escória (piroeletrólise).

- Há mais duas opções disponíveis. A primeira consiste em usar o hidrogênio para redução direta, quando e se estiver disponível sem qualquer pegada de carbono. A segunda é baseada no uso de biomassa sustentável, cuja primeira concretização é o carvão vegetal produzido a partir de plantações sustentáveis de eucalipto cultivadas em países tropicais.

O uso de CCS e carbonatação mineral dentro das novas tecnologias ULCOS também foram avaliados. O CCS foi identificado desde o início como uma solução poderosa. Sobre a carbonatação mineral, identificou-se que ela só pode resultar em reduções gerais de emissões moderadas, embora importantes.

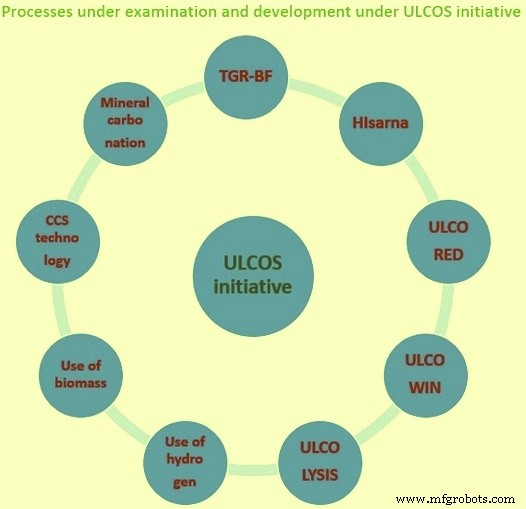

Os processos em análise e desenvolvimento no programa ULCOS são mostrados na Fig 1

Fig 1 Processos em análise e desenvolvimento no programa ULCOS

A ULCOS agora selecionou quatro conceitos de processo - que foram testados experimentalmente - que podem levar a uma redução das emissões de CO2 em mais da metade em comparação com as melhores práticas atuais. Esses conceitos estão sendo implementados em usinas siderúrgicas em funcionamento na segunda fase do projeto ULCOS. Os resultados da fase 2 do programa ULCOS podem potencialmente ser implementados em plantas de produção daqui a 15 a 20 anos. Os conceitos de processo selecionados são (i) reengenharia do alto-forno para incorporar CCS no núcleo do processo, (ii) redução de smelting com capacidades de CCS, (iii) uso massivo de gás natural com mais tecnologias CO2-lean do que hoje, (iv) fabricação de aço hidrogênio e eletrólise de minério de ferro.

O TGR-BF parece ser a solução mais promissora a curto prazo, uma vez que os BFs existentes podem ser adaptados à nova tecnologia. Isso pode manter os extensos gastos de capital necessários para mudar para as tecnologias inovadoras sob algum controle. Além disso, o próprio princípio do processo proporciona economia de energia porque a captura de CO2 e a reciclagem do gás purificado desloca o equilíbrio químico de alta temperatura (reação de Boudouard) e usa coque e carvão com maior eficiência dentro do BF do que é possível com operação convencional . Isso equilibra os custos extras incorridos pela captura e armazenamento, até certo ponto. O próprio conceito aplicado no TGR-BF é o de captura de CO2 em processo, com operação de oxigênio. A parte de oxigênio é semelhante à operação de oxi-combustível, mas não é idêntica. A parte de reciclagem é original e é a principal razão pela qual se obtêm algumas economias de energia e a correspondente redução nos custos operacionais. Este conceito foi testado em um alto-forno de laboratório de grande escala em Luleå, Suécia, com um resultado positivo.

Onde há disponibilidade de gás natural, a rota de processo ULCORED é uma opção atrativa. O conceito aplicado ao processo ULCORED é semelhante ao conceito de TGR-BF e também inclui o uso de oxigênio puro e a reciclagem em processo do top-gas do eixo, além de outros recursos como uma série de reatores de deslocamento no circuito de reciclagem. Para a validação deste conceito está prevista a construção de um piloto de uma tonelada/hora em Luleå nos próximos anos pela LKAB, parceira da ULCOS.

O processo HIsarna que está sendo desenvolvido se tornará uma opção disponível nos próximos anos, provavelmente para usinas siderúrgicas green field. O processo HIsarna é ligeiramente diferente dos processos TGR-BF e ULCORED, pois não envolve um ciclo de reciclagem para o gás. O gás da fundição é oxidado no nível do ciclone, onde alguma redução é realizada junto com a combustão para pré-aquecer e fundir o minério. Há um fluxo de contracorrente do gás contra a corrente de ferro, na qual sua energia química é totalmente esgotada. Uma planta piloto de 8 toneladas/hora foi erguida e testada no decorrer do programa ULCOS. A planta piloto foi iniciada em abril de 2011. Na primeira campanha a planta operou de 18 de abril a 11 de junho de 2011. Foram quatro partidas. A primeira partida não foi bem sucedida. As outras três startups foram bem sucedidas. A taxa de injeção alcançada foi de 60% da capacidade. Os dados disponíveis da operação mostraram que o processo funcionou conforme o esperado, mas são necessárias mais horas de operação para confirmar isso. O número de horas de funcionamento ficou abaixo do esperado. A segunda campanha começou em 16 de outubro de 2012 e continuou até o final de novembro de 2012.

Os processos de eletrólise foram desenvolvidos do zero dentro do programa ULCOS e, portanto, ainda estão operando em escala laboratorial. Embora tenham a promessa de zero emissões, se tiverem acesso à eletricidade verde, é necessário tempo para escalá-los até um tamanho comercial (10 a 20 anos). O processo ULCOWIN consiste na eletrólise alcalina do minério de ferro. A eletrólise é comumente usada para produzir outros metais além do aço e requer grandes quantidades de eletricidade. O processo dependeria de uma fonte de eletricidade pobre em CO2, como energia hidrelétrica ou nuclear. ULCOLISE é a eletrólise do óxido fundido. A eletrólise do óxido fundido funciona passando uma corrente elétrica através da escória fundida alimentada com óxido de ferro. O óxido de ferro se decompõe em ferro líquido e gás oxigênio. Nenhum CO2 é produzido. As emissões do processo são ainda mais reduzidas com uma fonte de eletricidade pobre em CO2.

Na fabricação de aço a hidrogênio, o ferro é reduzido do minério de ferro a altas temperaturas (acima de 1.300°C) e com tempos de reação muito curtos. Nenhum CO2 é emitido, mas a produção de hidrogênio requer grandes quantidades de eletricidade pobre em CO2. Este processo também pode ser operado com combustíveis com baixo teor de CO2, como o gás natural.

A siderurgia de hidrogênio depende muito da disponibilidade de hidrogênio verde, enquanto o uso de carvão vegetal, longe dos países em crescimento, exigiria a instalação de uma logística complexa, incluindo infraestrutura pesada em vários continentes.

ULCOS é uma iniciativa de longo prazo da indústria siderúrgica. Está cheio de promessas, mas também de riscos e armadilhas, uma situação provavelmente semelhante à que outros setores estão vivendo. Os riscos estão relacionados com a complexidade da questão, que exige o desenvolvimento e a implementação de tecnologias inovadoras sob limitações de tempo muito curtas. Paciência, apoio, sinceridade e determinação contínua são necessários para que este programa se torne uma iniciativa de sucesso da indústria siderúrgica e alcance a maioria dos objetivos almejados.

Processo de manufatura

- Aço Carbono vs Aço Inoxidável

- Efeitos do forjamento em aço carbono

- Diferenças entre aço carbono e aço inoxidável

- Sensor de dióxido de carbono de estado sólido

- O que é aço inoxidável com alto teor de carbono?

- O que é aço carbono médio?

- Aço carbono ASTM A595 grau A

- Aço carbono ASTM A595 grau B

- EN 10016-3 Grau C4D1

- EN 10016-3 Grau C2D1