Produtividade e Qualidade do Produto em Máquina de Lingotamento Contínuo

Produtividade e qualidade do produto em máquina de lingotamento contínuo

O lingotamento contínuo é o processo pelo qual o aço líquido é solidificado em um produto de aço semi-acabado (tarugo, bloco ou placa etc.) para laminação subsequente nos laminadores a quente. O lingotamento contínuo de aço líquido foi introduzido para aplicação comercial na década de 1950. No período de tempo relativamente curto desde a introdução do lingotamento contínuo para a aplicação comercial, o processo evoluiu com uma ampla variedade de novos desenvolvimentos de processo direcionados para alcançar maior produtividade e qualidade superior do produto. Esses desenvolvimentos incluem novos conceitos de projeto de máquinas de lingotamento contínuo, práticas metalúrgicas e a aplicação de controle e automação de processos por sistemas computacionais.

A principal força motriz por trás desses desenvolvimentos tem sido o reconhecimento de que são possíveis melhorias substanciais no rendimento e na economia de energia, o que tem um efeito dramático no custo operacional. Por meio desses desenvolvimentos, foi possível obter grandes melhorias de qualidade do produto de lingotamento contínuo. As máquinas de lingotamento contínuo atuais produzem produtos de aço fundido com qualidade totalmente equivalente e superior à dos produtos produzidos a partir de lingotes de aço. As modernas máquinas de lingotamento contínuo produzem com eficiência praticamente todos os tipos de aços, incluindo as mais altas qualidades para aplicações críticas.

Melhoria de produtividade

Os dois métodos para melhorar a produtividade do processo de lingotamento contínuo incluem melhorar o rendimento da máquina de lingotamento contínuo (toneladas/hora) e a relação de trabalho em rede. O rendimento da máquina de lingotamento contínuo é melhorado pelo aumento da velocidade de lingotamento, bem como pelo aumento da área da seção transversal, enquanto a relação de rede é melhorada pela diminuição do tempo de parada da máquina de lingotamento.

A velocidade de fundição da máquina de fundição contínua é limitada por vários fenômenos diferentes, conforme indicado abaixo.

- Uma alta velocidade de fundição resulta em um aumento significativo na velocidade de fluxo do aço líquido no molde. Qualquer ligeira perturbação no fluxo do aço líquido perturba a formação da casca solidificante no molde, retarda a flutuação das inclusões e pode levar ao arrastamento do pó de fundição no cordão. Flutuações excessivas de nível e ondas no menisco do molde pioram com a velocidade de fundição mais alta. Isso pode causar problemas de qualidade da superfície e até mesmo quebras de adesivos. Esse problema pode ser resolvido alterando o design do bocal (direcionando o fluxo mais para baixo ou possivelmente adicionando uma porta vertical inferior), aplicando agitação eletromagnética, alterando o pó de fundição e usando outros métodos para controlar o padrão de fluxo no molde. l>

- Alta velocidade de fundição resulta em deformações axiais excessivas causadas pelas forças de oscilação e retirada necessárias para superar o atrito na interface entre a casca de solidificação e o molde. As rachaduras e rompimentos transversais associados podem limitar a velocidade de fundição, especialmente se houver desalinhamento, conicidade excessiva do molde ou uma camada de pó de fundição líquida descontínua. As tensões são pequenas se a camada líquida do pó de fundição puder ser mantida contínua em toda a superfície do molde e o alinhamento for bom.

- Com alta velocidade de fundição, tensões excessivas da membrana podem ser geradas na casca fina pela pressão ferrostática da poça de líquido abaixo do molde. Isso pode levar a rachaduras e rompimentos se a casca não for grossa o suficiente na saída do molde. A espessura crítica da casca deve ser da ordem de 3 mm para a maioria dos tipos de aço. Isso é facilmente alcançado por qualquer velocidade de lançamento viável, o que mostra que outros critérios são mais importantes.

- Qualquer não uniformidade local no crescimento da casca devido à alta velocidade de fundição pode levar a regiões localmente quentes e finas na casca, que podem iniciar trincas longitudinais e rompimentos mesmo se a casca estiver acima da espessura crítica em média. Este problema é normalmente resolvido pela otimização do comportamento do pó de fundição durante a solidificação inicial, prática de oscilação e projeto de conicidade, de modo que a lubrificação do pó de fundição seja contínua, o fluxo de calor inicial seja baixo e uniforme e a conicidade da parede do molde corresponda ao perfil de contração da casca. Os aços peritéticos e os aços inoxidáveis austeníticos são os mais suscetíveis a este problema. O superaquecimento do aço líquido que entra no molde também pode contribuir para esse problema, especialmente perto das faces onde o jato de aço líquido incide ao fundir com bicos bifurcados submersos.

- O abaulamento excessivo do cordão abaixo do molde pode resultar devido à alta velocidade de fundição e isso pode levar a uma variedade de trincas internas e até mesmo rompimentos se o abaulamento for extremo. O abaulamento pode ser controlado escolhendo rolos de suporte suficientes, mantendo o alinhamento dos rolos, controlando o resfriamento do spray abaixo do molde e evitando mudanças repentinas no passo do rolo, sprays ou reduzindo a velocidade de fundição.

- A distância abaixo do menisco do ponto de solidificação final do centro do cordão aumenta em proporção direta com a velocidade de lingotamento para uma determinada espessura de seção e limita a velocidade máxima de lingotamento em uma determinada máquina de lingotamento contínuo. O sistema de corte da tocha e suporte do rolo deve se estender para acomodar esse aumento no comprimento metalúrgico. O comprimento metalúrgico não pode ser reduzido significativamente aumentando a intensidade de resfriamento por pulverização.

- O reaquecimento do fio abaixo do final das zonas de resfriamento por pulverização pode ocorrer devido à alta velocidade de fundição. Este reaquecimento do cordão gera tensão de tração interna e trincas de rasgo a quente, que crescem em gravidade com a velocidade de fundição. Isso deve ser observado durante o projeto das zonas de pulverização. A zona de resfriamento por pulverização deve ser estendida para evitar essas rachaduras.

- Existem vários problemas de qualidade especiais, que às vezes impõem limites à velocidade de lançamento. Por exemplo, em aços de carbono ultrabaixo, a velocidade de fundição é limitada a um limite superior relativamente lento para reduzir o tubo de lápis e outros defeitos de bolhas devido ao aprisionamento de bolhas de argônio no raio interno das máquinas de fundição contínua do tipo molde curvo. A velocidade de fundição só pode ser aumentada em tais situações por mudanças cuidadosas nas condições de operação que podem evitar esses defeitos específicos. Portanto, é necessária uma consideração cuidadosa de muitos fenômenos diferentes de interesse para aumentar a velocidade de fundição. Existem pelo menos oito critérios separados que devem ser satisfeitos, dos quais cinco mais importantes que podem limitar a velocidade de fundição para uma determinada operação são temperatura, abaulamento, tensão, tensão e fratura no produto fundido. É sempre necessário encontrar as velocidades críticas de fundição para evitar problemas de qualidade relacionados ao abaulamento abaixo do molde.

O break-out é um dos problemas operacionais que mais prejudicam a produção das máquinas de lingotamento contínuo. Ocorre da seguinte forma. Durante a solidificação inicial do aço líquido em um molde de lingotamento contínuo, a casca de solidificação pode não se formar adequadamente em alguma posição por qualquer motivo, e quando essa posição sai da extremidade inferior do molde, o aço líquido flui através da parte defeituosa do molde. A concha. O break-out não apenas diminui a produção, mas causa grandes danos ao equipamento, exigindo um extenso trabalho de reparo. Portanto, para evitar o rompimento, é essencial garantir que a casca de solidificação inicial sólida seja formada de forma estável no molde. Os principais fatores que afetam a solidificação inicial do aço líquido em um molde de lingotamento contínuo são a temperatura do aço, pó de lingotamento, revestimento de cobre do molde e água de resfriamento primária.

O essencial para aumentar a produção de máquinas de lingotamento contínuo com base na solidificação inicial estável é a manutenção de um equilíbrio adequado da temperatura do aço no molde, remoção de calor e velocidade de lingotamento. Quando a temperatura do aço e a velocidade de fundição são altas, a casca de solidificação não se desenvolve suficientemente, e pode haver um caso em que o aço líquido rompe a casca imediatamente abaixo do molde (refusão por refusão). Isso indica que, para aumentar a produção sem ruptura, a temperatura do aço líquido e a velocidade de lingotamento devem ser controladas adequadamente.

Aumentar o tempo de trabalho e o tempo de fundição de uma máquina de lingotamento contínuo também é uma maneira eficaz de aumentar a produção de uma máquina de lingotamento contínuo. Em relação às máquinas de lingotamento contínuo, esses termos são definidos da seguinte forma.

Horário do calendário =Tempo de funcionamento da rede + Tempo de inatividade

Tempo de trabalho líquido =tempo de fundição + tempo de preparação da máquina

As chaves para uma maior capacidade de produção são como diminuir o tempo de inatividade para aumentar a relação entre o tempo de trabalho líquido e o tempo de calendário e como diminuir o tempo de preparação da máquina para aumentar a relação do tempo de fundição.

Melhorias de produtividade também podem ser alcançadas melhorando a relação de rede. A relação de trabalho líquido pode ser melhorada diminuindo o tempo de inatividade da máquina de fundição contínua e, assim, aumentando o tempo em que a máquina está realmente fundindo (tempo de utilização da máquina), mantendo a capacidade de produzir uma variedade de tamanhos de produtos de aço fundido e graus de aço.

Para reduzir o tempo de inatividade e evitar problemas na máquina de lingotamento, como quebra de rolos de segmento e rolamentos, as máquinas de lingotamento contínuo normalmente são desligadas periodicamente por 12 a 24 horas a cada três a quatro semanas para troca de segmentos.

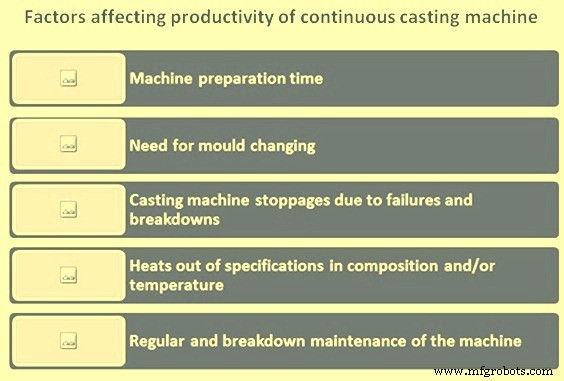

A seguir estão os cinco principais fatores (fig. 1) que contribuem para o tempo de inatividade da máquina de lingotamento contínuo e devem ser abordados.

- Tempo de preparação da máquina após a conclusão de uma sequência de elenco

- Mudança de molde necessária para lançar diferentes tamanhos de seção

- Paradas da máquina de fundição ou do cordão devido a falhas, como rompimento do cordão, entupimento dos bicos do distribuidor bloqueados por aço frio ou por acúmulo de inclusão e fluxo descontrolado de aço líquido da panela de aço (por exemplo, rolha em funcionamento)

- Calor fora da especificação na composição e/ou temperatura

- Manutenção da máquina de lingotamento contínuo.

Fig 1 Fatores que afetam a produtividade da máquina de lingotamento contínuo

Além de melhores práticas e técnicas de controle durante a fabricação do aço, a influência desses fatores foi reduzida com o desenvolvimento de novos conceitos operacionais e projetos de equipamentos nas máquinas de lingotamento contínuo. As principais mudanças nos conceitos operacionais incluem o seguinte.

- Fundição sequencial para reduzir o tempo de preparação da máquina de fundição contínua

- Corte do produto fundido para reduzir a frequência de troca do molde, bem como para reduzir o estoque do molde.

- Utilização de moldes com ajuste de largura variável para reduzir o tempo de troca do molde

- Moldes divididos ou divididos para reduzir o tempo de troca de moldes e o estoque de moldes e aumentar a taxa de fundição (toneladas por hora por fio)

- Barra fictícia alimentada na parte superior (inserção para baixo) para reduzir o tempo de preparação

- Uso de agitação eletromagnética que permite aumentar a velocidade de fundição que por sua vez aumenta a produtividade da máquina de fundição

O número de calores fundidos através de uma máquina de lingotamento contínuo sem interrupção entre as inserções da barra fictícia difere de máquina de lingotamento para máquina de lingotamento dependendo de fatores como o tamanho de um lote de produção da mesma química de aço, vida útil dos bicos de entrada submersos e ocorrência de entupimento de bicos e outros problemas no sistema de fervura.

O trabalho de preparação entre os moldes inclui a extração da peça final, inserção da barra do manequim, troca do tundish e vedação do molde. A peça final do molde anterior é cuidadosamente extraída para evitar sangramento, um problema de escória derretida ou aço saindo da extremidade superior, onde a solidificação geralmente é insuficiente. Para fazer isso rapidamente é importante encurtar o tempo de preparação.

Quanto à inserção da barra falsa, o tipo de inserção para baixo é atualmente preferido porque a barra falsa pode ser inserida enquanto a peça final fundida está sendo extraída. No caso do tipo de inserção ascendente, ao contrário, a inserção da barra falsa deve esperar até que a peça final saia completamente da máquina de fundição, o que aumenta o tempo de preparação em 10 a 20 minutos.

Qualidade do produto

A qualidade do aço fundido continuamente depende das práticas de fabricação de aço e de fundição empregadas. É afetado pela interação de fatores químicos e físicos que devem ser controlados de perto para obter todo o potencial do processo.

Defeitos típicos experimentados no lingotamento contínuo incluem o seguinte.

- Defeitos de superfície, como (i) seção transversal deformada (incluindo concavidade e convexidade), (ii) rachaduras (longitudinais e transversais), (iii) dobras, incrustações e inclusões aprisionadas e escórias, e (iv) marcas de oscilação, etc. .

- Defeitos de subsuperfície, como (i) orifícios e bolhas, (ii) inclusões e (iii) rachaduras

- Defeitos internos como (i) rachaduras (central, diagonal e meia via), (ii) porosidade, (iii) inclusões e (iv) segregação etc.

A formação de fissuras ocorre devido a uma ampla gama de causas físicas. As técnicas usadas para eliminar ou reduzir a ocorrência de trincas externas e internas incluem as seguintes.

- Fissuras na superfície – resfriamento do molde e secundário, lubrificação do molde, revestimento do molde, controle do desgaste do molde, alinhamento da máquina e velocidade de fundição.

- Fissuras internas (e porosidade) – Tipo de máquina, alinhamento da máquina, agitação eletromagnética, reduções em linha, endireitamento multiponto, fundição por compressão, temperatura do aço líquido e velocidade de fundição.

As voltas e crostas estão relacionadas ao controle da velocidade de fundição e à integridade do fluxo de vazamento entre o distribuidor e o molde. As marcas de oscilação são uma função do tipo de aço fundido e do tipo de oscilação do molde.

Pinholes e espiráculos são controlados por desoxidação e encobrimento de fluxo tundish. A segregação da linha central foi minimizada pela baixa temperatura de fundição, agitação eletromagnética e velocidade de fundição.

A frequência de inclusões, seja na superfície, subsuperfície ou no interior das seções fundidas, foi progressivamente reduzida por meio de melhorias, por exemplo, na fabricação de aço, práticas de desoxidação e proteção e design de equipamentos. Essas melhorias são parte integrante de um esforço contínuo para melhorar ainda mais a qualidade dos produtos de aço fundido continuamente.

Os desenvolvimentos recentes mais significativos na melhoria da qualidade do produto incluem o seguinte.

- Conceito de aços limpos

- Aplicação de agitação eletromagnética

- Arrefecimento por névoa para reduzir ainda mais a incidência de rachaduras na superfície.

Um dos principais objetivos é produzir produtos de aço fundido com uma superfície que não requeira condicionamento antes do processamento adicional.

Os requisitos dos usuários de aço se diversificaram, e busca-se maior funcionalidade em termos de redução de peso, melhor trabalhabilidade e maior resistência, etc. O controle mais rigoroso de defeitos de superfície e a eliminação de defeitos internos estão sendo cada vez mais exigidos. Tudo isso, aliado à busca de maior rendimento e produtividade, tornaram o nível de qualidade exigido para os processos de siderurgia e lingotamento contínuo de aços altamente exigentes. Por outro lado, é verdade que esses requisitos de usuário cada vez mais rígidos ajudaram a aumentar a capacidade técnica das práticas de fabricação de aço e lingotamento contínuo de aço.

Minimizar inclusões no molde é uma das questões de qualidade mais importantes do lingotamento contínuo. As inclusões deterioram as propriedades mecânicas do aço sob tensão, flexão, expansão de furos, prensagem e outros tipos de trabalho e causam defeitos na superfície. Portanto, é de grande importância minimizar a contaminação do aço e remover inclusões dele no processo de lingotamento contínuo.

Os defeitos superficiais típicos originados nos processos de fabricação de aço são aqueles devidos a inclusões de alumina e pó de fundição. Eles ficam presos na casca de aço durante a solidificação inicial e, quando o aço é laminado no laminador, são esticados e formam defeitos em estrias na superfície normalmente conhecidas como derramamentos, crostas ou lascas. Tais inclusões próximas a uma superfície do produto fundido podem ser removidas por escarificação, mas como a escarificação envolve custos e diminui o rendimento, é preferível minimizar seu aprisionamento durante a solidificação inicial no molde da máquina de lingotamento contínuo. A agitação eletromagnética do molde faz com que o aço imediatamente dentro das cascas de solidificação flua a uma velocidade prescrita ou mais rápida para evitar que as inclusões sejam aprisionadas nas cascas.

No que diz respeito ao pó de fundição, para evitar o seu aprisionamento, a viscosidade do pó é geralmente aumentada. Também a precisão de controle do nível de aço líquido no molde é melhorada, a oscilação do molde é modificada e o influxo de aço líquido no molde torna-se mais estável. Como resultado, os defeitos de superfície devidos a inclusões originadas do pó de fundição diminuem acentuadamente.

Além disso, para minimizar a quantidade de inclusões que chegam ao molde, são tomadas medidas para separar ao máximo as inclusões do aço no distribuidor. Uma dessas medidas é o aumento da capacidade do distribuidor. Um distribuidor serve como um suporte intermediário para garantir um fluxo estável de aço da panela para o molde de lingotamento contínuo e, no caso de uma máquina de lingotamento de vários cordões, distribuir o aço para os cordões. Ao aumentar o tamanho do distribuidor, é possível permitir que as inclusões flutuem até a superfície do aço líquido com mais facilidade e suprimir a suspensão da escória no aço na posição de transbordamento da panela.

Processo de manufatura

- Melhoria da qualidade e segurança na rastreabilidade do produto

- “Estetoscópio” monitora a qualidade e a funcionalidade da máquina

- Puncionadeira e tesoura mecânica:manutenção e uso de peças de reposição de qualidade

- Impulsionar a produtividade da oficina começa com punções e matrizes de qualidade

- Rolamento do fuso e qualidade do rolamento

- Máquina de serra de fita e produtividade

- Fresamento e Torneamento Juntos Obtendo os Benefícios para a Produtividade

- Moagem cilíndrica e grande produtividade

- O que é uma máquina de fundição sob pressão?

- Por que Investimos em Maquinistas Especialistas e Equipamentos de Qualidade