Molde de Fundição Contínua

Molde de Fundição Contínua

No processo de lingotamento contínuo, o aço líquido flui de uma panela, através de um distribuidor para dentro do molde. O molde é considerado o coração do processo de lingotamento contínuo e desempenha um papel muito importante na eficiência do processo e na qualidade do cordão. É no molde que se produz a forma final do fundido e a qualidade da superfície do cordão. Se as condições não estiverem corretas no molde, a qualidade do cordão não poderá ser corrigida posteriormente. Uma vez no molde, o aço líquido congela contra as paredes do molde de cobre resfriado a água para formar uma casca sólida. O molde é basicamente uma estrutura de caixa aberta contendo um revestimento interno resfriado a água fabricado a partir de uma liga de cobre de alta pureza. A caixa pode vir em várias formas e tamanhos para lançar diferentes semis, como blocos, tarugos, blanks de vigas redondas, lajes e lajes finas.

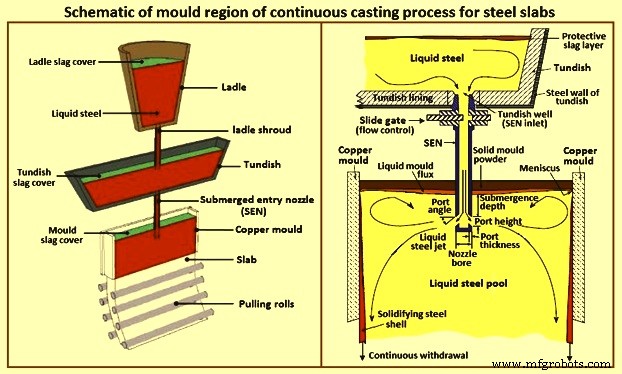

Uma vez que o processo de refino do aço líquido é concluído durante a fabricação do aço, o aço líquido contido na panela é normalmente enviado para uma máquina de lingotamento contínuo. O aço é vazado da panela para um tundish e depois do tundish para um molde de cobre resfriado a água que induz a formação de uma casca de aço fina e solidificada (Fig. 1). O fluxo entre os vasos é impulsionado pela gravidade. Entre o distribuidor e o molde, esta força motriz é proporcional à cabeça do aço líquido entre a superfície superior do aço líquido no distribuidor e o nível do aço líquido no molde. O controle da vazão no molde é obtido por bicos de medição, hastes de rolha ou comportas deslizantes. O nível de metal no molde, conhecido como “menisco”, é muito importante para a qualidade da superfície do produto fundido. Condições precisamente controladas e consistentes são necessárias para todos os parâmetros no molde para a qualidade da superfície do produto fundido.

Fig 1 Esquema da região do molde de processo contínuo para placas de aço

A principal função do molde é produzir e estabilizar uma casca sólida resistente o suficiente para contrastar a pressão metálica do núcleo líquido e, assim, conter a fase líquida na entrada da zona de resfriamento por pulverização secundária. Se o sistema de molde não funcionar corretamente, pode ocorrer uma ruptura e o núcleo de aço líquido quente pode se abrir, derramando aço líquido na máquina e causando uma situação muito perigosa.

As taxas de fluxo de metal são combinadas com as velocidades de fundição da laje usando uma haste de rolha no distribuidor, uma porta deslizante ou um bico de medição logo acima da cobertura para controlar a taxa de entrega. Os tarugos são normalmente fundidos com bicos dosadores fixos, e a velocidade do cordão é ajustada a quaisquer mudanças na vazão do aço. É muito importante para a boa qualidade da superfície do produto fundido que o nível do menisco de aço líquido seja controlado com precisão dentro de uma faixa estreita de operação, pelo menos dentro de +/- 5 mm do ponto de ajuste e normalmente dentro de +/- 3 mm. A medição do nível pode ser alcançada por vários métodos.

Como há um movimento relativo entre o cordão e a parede do molde, alguma forma de lubrificação é necessária. Uma fina película de óleo lubrificante ou de fluxo lubrificante é interposta entre o molde e a fase líquida quente para evitar seu contato direto com o molde, o que pode potencialmente colocar em risco e danificar o próprio molde.

O aço líquido no molde de laje é normalmente coberto com uma camada de pó de molde (pó de fundição) para proteger o aço da reoxidação e absorver inclusões. O pó tem um baixo ponto de fusão e flui sobre o aço líquido para fornecer lubrificação ao molde e ajudar a controlar a transferência de calor. Também serve para proteger o aço líquido contra a reoxidação, isolar termicamente a superfície livre e absorver qualquer inclusão que possa flutuar na superfície. O óleo de colza, que desde então foi substituído por óleos sintéticos, normalmente tem sido usado para evitar a aderência ao molde em caso de fundição de tarugos.

O desenvolvimento e a crescente utilização do lingotamento contínuo transformaram os moldes de recipientes puros e simples para o aço líquido no principal componente necessário para atingir as metas de qualidade e produção. A escolha de materiais cada vez mais sofisticados que aumentam a vida útil dos produtos e melhoram suas características de troca de calor, aliadas aos estudos de conicidade ideal, transformaram com sucesso o molde em um objeto que está na vanguarda da tecnologia moderna. Suas características são específicas para cada máquina de lingotamento contínuo, sendo assim desenvolvidas continuamente para aprimoramento tecnológico.

Durante o lingotamento contínuo, as placas de molde de cobre controlam a forma e a solidificação inicial do produto de aço, onde a qualidade é criada ou perdida. Manter um molde confiável e livre de rachaduras dentro de tolerâncias dimensionais estreitas também é crucial para a segurança e a produtividade. Os custos associados à manutenção do molde são uma fração significativa dos custos operacionais de uma máquina de fundição. Assim, é importante entender o comportamento térmico e mecânico do molde.

Manter um molde confiável e livre de trincas dentro de tolerâncias dimensionais estreitas também é crucial para a segurança e a produtividade. Assim, estudos têm sido realizados para melhor compreender o complexo comportamento térmico e mecânico do molde. Um gradiente de temperatura extremo ocorre através das placas de cobre e isso causa distorções geométricas do molde. Além disso, longas horas de operação em altas temperaturas geram fluência. Essa fluência resultante também está associada a um fenômeno de fadiga térmica, que é causado pelos muitos ciclos de aquecimento e resfriamento à temperatura ambiente sofridos pelo molde durante a transição inicial e final do comportamento mecânico da sequência de fundição e para prever o dano potencial à escória fina. sistemas de moldes para entender melhor o papel desempenhado pela dinâmica da máquina no processo de dano do molde. Além disso, fenômenos de atrito podem ocorrer potencialmente entre o cordão e o molde. O atrito entre o aço solidificado e o molde é basicamente deslizante (com uma pequena fração de atrito pegajoso). Esses danos podem acabar tendo consequências catastróficas.

Os requisitos de desempenho que devem ser atendidos pelos moldes e materiais do molde dependem da aplicação específica e dos níveis de tensão envolvidos. Esses níveis de tensão são principalmente pré-determinados pela máquina e pelos parâmetros de fundição. Isso significa que muitas formas de moldagem diferentes são necessárias, dependendo do tipo e construção do molde. Ao projetar um novo molde, o perfil correto deve ser escolhido para obter alta qualidade do produto, velocidades de fundição ideais, operações de fundição suaves e longa vida útil do molde.

Na posição do menisco, após o contato inicial muito curto e próximo entre o aço líquido e o molde, uma concha totalmente definida é formada. Uma vez que o invólucro existe, normalmente existe uma barreira entre o invólucro de aço solidificado e a parede do molde. Essa barreira pode ser um fluxo de fundição líquido ou sólido, um entreferro ou uma combinação de todos eles. Uma vez que a concha nascente é formada, ela começa a crescer em espessura. No entanto, inicialmente a espessura é muito pequena e a temperatura da casca é alta, de modo que a casca é muito flexível. Isso significa que o molde deve fornecer suporte para a casca para manter a seção transversal necessária do cordão. Este suporte deve estar continuamente em torno da circunferência e ao longo do comprimento do molde por um tempo suficiente até que o invólucro se torne relativamente auto-sustentável.

As exigências impostas aos materiais de moldes modernos são altas para processos de fundição em formato de rede que foram desenvolvidos nos últimos anos. Aqui, velocidades de fundição muito altas são alcançadas e uma proporção muito maior do aço líquido deve solidificar para formar uma casca de fio suficientemente estável. As temperaturas extremas resultantes exigem moldes com níveis de resistência mais elevados. Ao mesmo tempo, pode ocorrer um alto estresse térmico alternado, por exemplo, em rolos de fundição. Essa ampla variedade de requisitos colocados no molde deve ser atendida por materiais altamente desenvolvidos e conhecimento do sistema.

O molde de cobre refrigerado a água é o elemento chave da máquina de lingotamento contínuo. Atenção especial deve ser dada aos problemas associados ao projeto e aos requisitos de material para os moldes. Vários designs diferentes foram usados, incluindo moldes tipo tubo de parede fina, moldes sólidos e moldes feitos de chapa. Verificou-se que os moldes de placa proporcionam uma boa vida útil do molde e evitam a necessidade de fazer moldes a partir de blocos sólidos de cobre.

Para garantir um ótimo desempenho, os moldes devem manter suas especificações originais em temperaturas médias de operação o maior tempo possível e, acima de tudo, ter uma capacidade de transferência de calor adequada. As tensões térmicas, que surgem principalmente nas faces quentes na área do menisco, resultam em deformação mais ou menos rápida e permanente do molde, reduzindo assim sua vida útil. A gravidade deste fenômeno está relacionada ao nível de temperatura dentro do molde, e às diferenças de temperatura entre as faces quentes e as faces frias, e entre a área do menisco e a área imediatamente abaixo dele. A solução adequada para cada uma das diversas condições de operação depende da escolha correta do material para o molde.

Aço e latão, assim como o cobre, têm sido usados para moldes, mas o material mais destacado é o cobre quase puro com pequenas adições de elementos de liga que promovem o endurecimento por precipitação ou aumentam a temperatura de recristalização, porque ambos os efeitos aparentemente proporcionam maior vida útil do molde. Os materiais de molde populares são cobre DHP (alto fósforo desoxidado), CuAg, CuCrZr, CuNiBe e CuNiP. Os revestimentos do molde são aplicados para prolongar a vida útil.

As propriedades do material de cobre DHP são amplamente conhecidas. O cobre DHP é ainda hoje o material mais utilizado na fabricação de moldes para lingotamento contínuo de tarugos, onde o fluxo térmico normalmente é moderado e a espessura dos moldes não excessiva.

O material de cobre contendo prata é obtido pela adição de 0,10% de prata ao cobre. Isso aumenta a temperatura de recristalização em cerca de 100°C. Devido às suas propriedades, esta liga é utilizada na fabricação de moldes para a fundição de blocos e placas, onde a temperatura no menisco atinge e ultrapassa 300°C. à espessura considerável das paredes e ao elevado fluxo térmico no interior do molde.

O fato de este material manter sua dureza inicial (HB superior a 80) por longos períodos de exposição a 300°C, também possibilita o reprocessamento de chapas que foram submetidas a desgastes repetidos antes de atingir a espessura mínima prescrita. O cobre com prata também é amplamente utilizado para moldes que produzem tarugos em condições especiais, como fundição fracamente sequencial, altas velocidades de fundição, condições de resfriamento que não são ideais, delta de alta temperatura da água de resfriamento e outros.

Para melhorar as propriedades mecânicas em altas temperaturas de ligas de cobre com alta condutividade térmica, especialistas metalúrgicos se voltaram para ligas estruturalmente endurecidas. Os principais elementos utilizados para essas ligas de cobre, cuja solubilidade geralmente varia de acordo com as variações de temperatura, são principalmente Be – Cr – Co- Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Existem várias ligas que podem ser obtidas em solução saturada desses elementos, mas os resultados nem sempre são compatíveis com as exigências industriais, como lidar com problemas de poluição, custos elevados e perda excessiva de condutividade térmica. Assim, o número de ligas que podem ser usadas na prática é consideravelmente reduzido. A porcentagem de adição de elementos é ainda mais restrita pela necessidade de harmonizar um alto nível de dureza com um alto grau de condutividade térmica. A liga CuCrZr (cobre-cromo-zircônio) atende a todos os requisitos mencionados acima e é utilizada também porque suas excelentes propriedades permitem manter sua dureza por longos períodos de exposição a altas temperaturas.

O notável sucesso no desenvolvimento do processo de lingotamento contínuo aumentou muito a necessidade de realizar ajustes no molde que permitem que a tecnologia de lingotamento contínuo atenda às expectativas dos players neste campo. Actualmente, à altura do desafio, a gama de materiais tradicionais foi alargada com uma nova liga (CuNiP), cuja composição química pode ser alterada de acordo com as aplicações individuais, personalizando cada tipo de molde às necessidades específicas de cada utilizador. A liga em questão permite combinar corretamente a condutividade térmica e a resistência mecânica a altas temperaturas, procurando minimizar o problema das variações de temperatura em todo o perímetro do molde. Isso tem vantagens óbvias para condições de solidificação sem estresse térmico excessivo na pele solidificada, bem como no próprio molde. A condutividade térmica controlada desta nova liga diminui consideravelmente o estado crítico das condições de resfriamento, que normalmente estão ligadas a três variáveis, a saber (i) espessura do filme lubrificante, (ii) fluxo térmico e (iii) retração da pele sólida . Como resultado, o estresse térmico excessivo e os problemas de rachaduras são eliminados.

A superfície do molde de cobre que entra em contato com o aço líquido quente é frequentemente chapeada para fornecer uma superfície de trabalho mais dura e para evitar o acúmulo de cobre na superfície do cordão fundido, o que pode facilitar o desenvolvimento de rachaduras na superfície do fundido produtos. Um revestimento de cromo e níquel é geralmente usado, muitas vezes com uma camada intermediária de níquel para melhorar a coerência. A tecnologia de revestimento de cromo avançou consideravelmente. Já o depósito, com a espessura adequada às diversas necessidades, garante resultados satisfatórios completos em todos os níveis.

Atualmente, tanto o revestimento metálico quanto o cerâmico estão disponíveis. O revestimento cerâmico permite uma maior vida útil do molde, mas não é amplamente utilizado devido ao seu alto custo e baixa troca térmica. Pelo contrário, o revestimento metálico é à base de níquel ou cromo. Apesar de sua fragilidade e baixa resistência ao desgaste, o cromo é o elemento metálico mais utilizado no revestimento de moldes.

Normalmente, revestimentos especiais de Ni-Cr são usados para o revestimento dos tubos de molde de cobre extrudado. Este revestimento consiste em um revestimento de camada dupla de níquel e cromo. O componente em contato com a face quente de cobre extrudado é uma liga de níquel, que é então revestida com uma camada de cromo duro. Esta abordagem é derivada da experiência adquirida na produção de moldes de placas de quatro peças. Assim, o processo fundamental de aplicação de uma camada de níquel entre o cromo e o cobre para obter uma vida útil muito maior do molde é particularmente útil para evitar a formação de trincas no revestimento de cromo, especialmente na zona do menisco do molde. A liga de níquel, de fato, tem um coeficiente de expansão térmica que é quase o dobro do cromo. Assim, o revestimento de liga de níquel é mais capaz de tolerar a maior expansão do cobre que ocorre na zona do menisco durante o processo de fundição.

Até agora, niquelar a superfície interna de um tubo de molde extrudado de peça única provou ser particularmente difícil, com os problemas técnicos concentrando-se na regularidade e na qualidade da superfície do revestimento de níquel. Com o advento do processo de revestimento Ni-Cr desenvolvido, agora é possível obter uma superfície niquelada lisa e consistente tanto nos cantos quanto nas superfícies planas da face quente do tubo do molde. Testes de campo comparativos em várias siderúrgicas confirmaram um aumento significativo na vida média dos tubos de molde revestidos com Ni-Cr, em comparação com os tubos de molde revestidos com o revestimento de cromo convencional.

É um fato operacional bem conhecido que a remoção de um tubo de molde de peça única extrudado de serviço é determinado pelas condições de desgaste de suas dimensões internas. Se não forem tratadas, essas condições de desgaste podem levar a problemas de solidificação e/ou defeitos no produto final fundido. É também um fato operacional bem conhecido que os cantos do tubo do molde tendem a se desgastar mais rapidamente do que outras áreas dentro do tubo do molde, o que é uma função da rápida solidificação que ocorre nos cantos. Para resolver este problema, foi desenvolvido um método de aplicação do revestimento de cromo com características geométricas específicas, em que a espessura do cromo nos cantos é mais espessa.

Esta geometria de revestimento exclusiva fornece um revestimento que resiste melhor ao desgaste de cantos, ao mesmo tempo em que preserva as propriedades de transferência de calor necessárias para a solidificação adequada das faces planas. Testes comparativos de laboratório e de campo confirmaram que esta nova e exclusiva geometria de revestimento aborda consideravelmente o problema de desgaste de cantos.

O revestimento de cromo ainda é amplamente utilizado para moldes de placas para blocos e vigas em bruto, e a tecnologia é bem conhecida. Os moldes de placas para fundição de placas são geralmente revestidos de níquel e possuem vários graus de espessura e diversas configurações. Uma fina camada de cromo às vezes é aplicada para aumentar a durabilidade do revestimento de níquel.

Além do níquel, que está disponível em duas configurações de dureza diferentes, novas ligas de níquel e cobalto foram testadas recentemente, e proporcionam melhor resistência ao desgaste. A escolha de uma das soluções padrão descritas acima depende inteiramente das condições específicas de operação que cada usuário adota e dos requisitos de manutenção e reusinagem dos moldes. Por meio de testes comparativos, o usuário deve estabelecer a melhor espessura de revestimento para aumentar a disponibilidade e o custo-benefício, o que, por sua vez, garante maior vida útil do molde.

Para a otimização dos moldes, os parâmetros que devem ser considerados são (i) química do aço fundido, (ii) fluxo do molde, (iii) velocidade de fundição, (iv) conicidade do molde, (v) espessura da parede, (vi) condições de resfriamento (qualidade da água, vazão, velocidade), (vii) ajuste da guia do fio, (viii) ajuste da unidade oscilante e (ix) mudanças de largura etc. afinação.

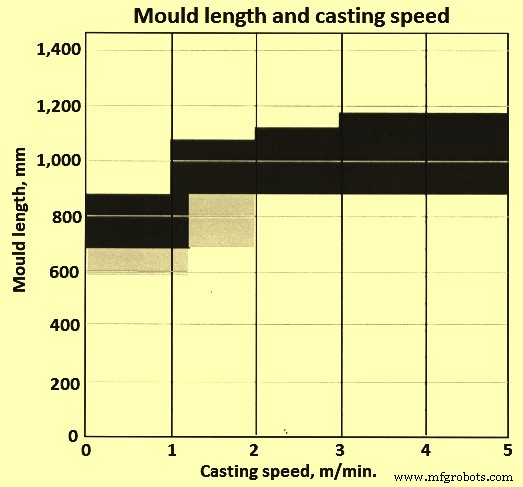

O comprimento mais adequado para um molde de lingotamento contínuo foi encontrado na faixa de 510 mm a 915 mm, uma faixa que parece permanecer constante, independentemente do tamanho da seção. A Fig. 2 dá a velocidade de fundição em relação ao comprimento do molde. Este resultado surpreendente pode ser explicado pelas maiores taxas de remoção de calor alcançadas com seções menores e maiores taxas de fundição. Além disso, uma película mais fina pode ser permitida para seções menores saindo do molde do que para seções maiores, porque o abaulamento da casca solidificante é menos severo. Em taxas de fundição mais altas, o uso de uma conicidade aumentada no molde é necessário para manter altas taxas de remoção de calor, particularmente para as faces estreitas dos moldes de laje.

Fig 2 Comprimento do molde e velocidade de fundição

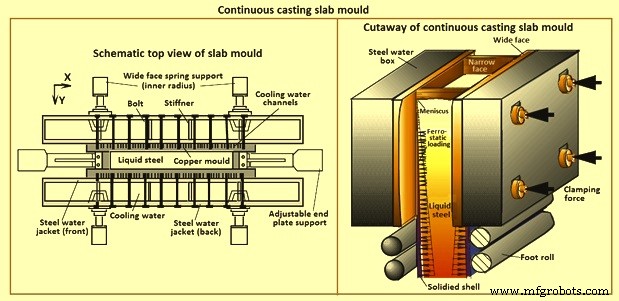

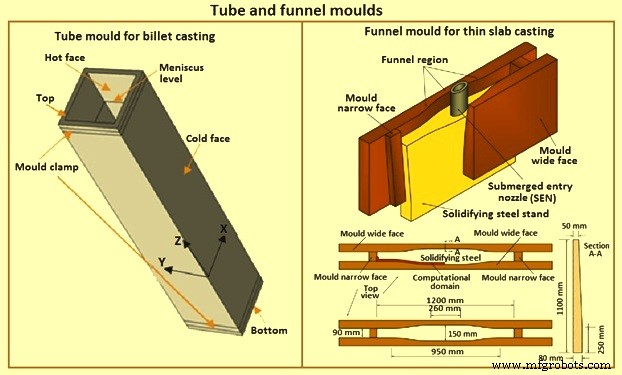

Existem três alternativas que normalmente se aplicam aos arranjos de moldes de lingotamento contínuo. São (i) moldes de placas para lajes e blocos maiores (Fig 3), (ii) moldes tubulares para tarugos, blocos menores e redondos (Fig 4) e (iii) moldes de bloco com canais de resfriamento perfurados que são usados para formas como vigas em branco. Para a fundição de placas finas na produção de tiras compactas, é usado o molde em forma de funil (Fig. 4). Os moldes de placa e tubo são tipos populares de moldes, enquanto os moldes de bloco e funil são caros devido à quantidade de cobre usada e à extensão da usinagem necessária para a produção do molde.

A produção de moldes de placas envolve a fundição de uma placa que é posteriormente laminada a quente (ou forjada) e depois laminada a frio. A placa inteira é então inspecionada por ultra-som. Somente as chapas que passaram 100% no teste são trabalhadas com máquinas CNC de alta precisão, para cumprir as mais rígidas tolerâncias estabelecidas nas especificações técnicas. Esta etapa também inclui a soldagem dos pinos de aço quando os moldes de placas são projetados para este tipo de configuração. Finalmente, se necessário, é aplicado revestimento galvânico resistente ao desgaste, após o qual o molde da placa passa para a inspeção final.

Em moldes de placas, as placas de molde são feitas de cobre e normalmente têm 30 mm a 60 mm de espessura. Estes são montados nas jaquetas de água. Esses conjuntos de placas são então fixados juntos para formar as faces necessárias do molde definindo a seção transversal a ser moldada. O resfriamento é obtido por resfriamento a água nas ranhuras atrás da placa de cobre. A fixação da placa de cobre é normalmente feita por parafusos, fixando-se nas placas de cobre.

Os moldes normalmente utilizam um sistema de refrigeração a água de circuito fechado. A água de resfriamento circula pelas placas do molde em ranhuras usinadas na superfície fria da placa de cobre. A água é encaminhada através da estrutura do molde para uma câmara de distribuição na parte inferior do molde, depois sobe pelas ranhuras de resfriamento até o topo do molde e para uma câmara de coleta antes de retornar pela estrutura do molde para a estação de tratamento de água. As ranhuras de resfriamento podem estar localizadas no cobre ou localizadas na camisa de água de apoio.

Quando a solidificação inicial da casca ocorre no menisco, o aço sofre uma mudança de fase de líquido para sólido juntamente com a contração de volume associada. A seção transversal do cordão, portanto, encolhe, seguindo a solidificação inicial no menisco. Para acompanhar o encolhimento do material de solidificação e para suportar o cordão recém-criado, as placas de molde têm seção e largura do cordão cônico. Os cones originalmente seguiam um perfil linear simples. Hoje, estão sendo aplicados cones muito mais complexos com perfis múltiplos ou parabólicos que acompanham mais de perto o encolhimento do produto. Os valores típicos para faces estreitas de laje são de 0,9% a 1,2% por metro e para faces largas de laje os valores são de 0,35% a 0,45% por metro.

Fig 2 Molde de laje de fundição contínua

A produção de moldes tubulares inicia-se com a fundição de barras de seção circular. Estes são posteriormente extrudados a quente ou forjados. O tubo extrudado é então estirado a frio e formado para atingir as características geométricas e mecânicas exigidas pelas especificações técnicas, o que obviamente também inclui a conicidade. Para a última etapa, que é de longe a mais crucial no ciclo de produção, deve ser usada uma prensa poderosa e bem equipada. A conformação é realizada com equipamentos de aço especiais, específicos para cada molde e produzidos com máquinas CNC. Por fim, o molde tubular é usinado e cromado internamente, antes de ser inspecionado e medido.

Para moldes tubulares, não há descontinuidade ao redor da circunferência do molde de cobre, sendo o molde formado por um tubo de cobre. Portanto, não há necessidade de prender as placas individuais juntas. Uma camisa de água é disposta em torno de toda a circunferência do tubo. É necessário centrar o tubo do molde dentro da camisa de água. Normalmente, os tubos podem ter 10 mm a 12 mm de espessura para tarugos pequenos e até 30 mm ou 40 mm de espessura para fundição de redondos de seção grande.

Em um molde de tubo, o resfriamento é obtido por um anel de água ao redor de toda a circunferência do tubo. A espessura do anel deve ser uniforme para obter um fluxo uniforme da água ao redor de toda a circunferência e, portanto, uma transferência de calor uniforme. Normalmente, a água flui do fundo para o topo do molde da mesma forma que o molde de placa. Como os moldes tubulares usam cobre mais fino que os moldes de placas, é necessário operar em velocidades de água mais altas para suprimir a ebulição nucleada. As velocidades típicas podem estar nas regiões de 11 m/s a 13 m/s.

Também nos moldes de tubos, os cones são aplicados nas faces de resfriamento do tubo para compensar a contração da seção transversal da casca / cordão recém-definida. No caso de lingotamento de tarugos, as velocidades de lingotamento são bastante altas (até 6 m/min), e a retração é mais pronunciada. Os cones parabólicos têm sido aplicados de forma benéfica para dar um bom suporte à seção transversal casca/corda.

Historicamente, quando nenhum cone complexo era aplicado, combinado com velocidades de fundição mais altas, a casca muito fina do tarugo encolheria e se afastaria na região do canto do molde. Isso levou a uma redução na transferência de calor e a um retardo do crescimento da casca nos cantos, o que, por sua vez, deu condições potenciais de ruptura ou o perigo de problemas de qualidade, como rachaduras perto dos cantos. A nova seção transversal complexa visa reduzir o efeito do afastamento da casca nos cantos e, portanto, proporcionar um crescimento mais uniforme da casca. No caso de moldes tubulares, o fator limitante da vida útil é normalmente a perda de conicidade devido à distorção próxima ao menisco.

Fig 4 Molde de tubo e funil

Na fundição de placas finas, a tecnologia mais inovadora incorporada é o conceito de redução de núcleo líquido (LCR). O molde em forma de funil é a primeira concretização deste conceito. Possivelmente imaginada por um jogador de rugby, a forma foi projetada para acomodar o bico submerso, uma tecnologia obrigatória para a fundição de aços carbono limpos com Al.

Moldes oscilantes foram adotados quase universalmente, embora moldes fixos possam ser usados com sucesso com sistemas de lubrificação eficientes. A oscilação é geralmente senoidal, um movimento que pode ser obtido facilmente com arranjos mecânicos simples. Um curso bastante curto e uma alta frequência são usados para fornecer um curto período de “tira negativa” durante cada oscilação, em que a velocidade média descendente do movimento do molde é maior que a velocidade de retirada do cordão de fundição na direção de fundição. As frequências de oscilação estão sendo aumentadas de 50 ciclos por minuto (cpm) para 60 cpm até 250 cpm para 300 cpm, com os benefícios de marcas de oscilação mais rasas, menos rachaduras e requisitos de condicionamento reduzidos.

Processo de manufatura

- Lã de aço

- Tesoura

- Zinco

- Aço inoxidável

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Processo de fundição de aço inoxidável