Máquina de Fundição Contínua e seus Equipamentos

Máquina de Fundição Contínua e seus Equipamentos

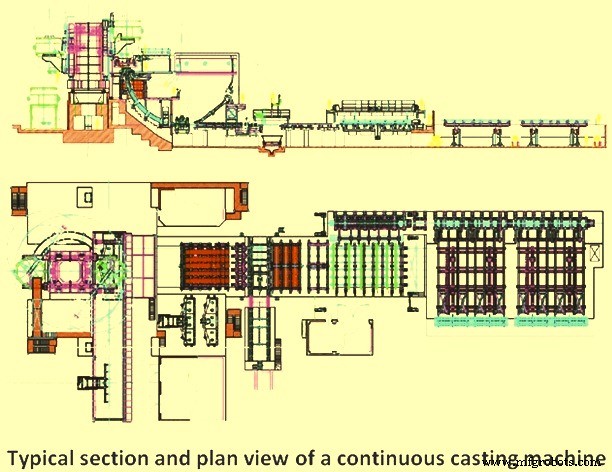

A fundição contínua (CC) é um método de produção de um fio sólido infinito de aço líquido, solidificando-o continuamente à medida que se move através de uma máquina CC. É a rota de processo predominante em uma usina siderúrgica moderna que liga a produção de aço e a laminação a quente. Uma seção típica e vista em planta de uma máquina CC é mostrada na Fig 1.

Fig 1 Corte típico e vista de planta de uma máquina CC

Tipos de máquinas de lingotamento contínuo

As máquinas CC evoluíram do tipo de máquina estritamente vertical para máquinas curvas, a fim de limitar a altura de instalação e ainda usar altas velocidades de fundição. Nos últimos anos, máquinas CC de projeto mecânico mais sofisticado estão sendo construídas. Essas máquinas aplicam várias técnicas para atingir velocidades de fundição mais altas e rendimentos mais altos e são com endireitamento progressivo ou dobra progressiva sobre um núcleo líquido. Os principais tipos de máquinas CC que estão em operação nos dias de hoje são apresentados abaixo.

- Máquina CC vertical simples com molde reto e corte na posição vertical

- Máquina CC vertical com molde reto, dobra e endireitamento de ponto único

- Máquina CC vertical com molde reto, dobra e endireitamento progressivo

- Máquina tipo arco com molde curvo e endireitamento

- Máquina tipo arco com molde curvo e alisamento progressivo

Em todos os casos, a dobra e o endireitamento geralmente são realizados em uma ou várias etapas. A dobra e o endireitamento em várias etapas reduzem as tensões mecânicas e reduzem o risco de rachaduras nos fios. A primeira máquina CC que foi construída para CC de aço líquido foi uma máquina CC vertical simples. Mais tarde, o desenvolvimento levou a muitos tipos de máquinas CC com várias maneiras de dobrar e endireitar. O principal objetivo desses desenvolvimentos foi construir máquinas CC mais baixas e simples, com menor necessidade de espaço, menores custos de investimento e alta flexibilidade na produção e manutenção. Um dos principais problemas com uma máquina vertical CC é que a distância entre o molde e o ponto de corte é limitada. Devido a isso, a velocidade de fundição é baixa e baixa velocidade significa baixa taxa de produção. A vantagem da máquina vertical CC é que não há flexão ou endireitamento do cordão. No caso de grandes tamanhos de cordão, o estresse causado pela pressão ferrostática do aço líquido no interior do cordão pode levar ao abaulamento do casco do cordão solidificado.

O alto abaulamento pode levar à formação de defeitos graves como segregações e rachaduras. Portanto, é muito importante apoiar o fio suficientemente para evitar abaulamento. Quanto mais alta a máquina, maior é o risco de abaulamento. Esta é também uma das razões para o desenvolvimento das máquinas inferiores, ou seja, rodízios do tipo curvo ou arco.

Uma característica importante no lingotamento contínuo é a remoção de inclusões não metálicas do aço líquido. Devido à sua densidade mais baixa em comparação com o aço líquido, as inclusões são capazes de flutuar do líquido. Nas máquinas CC retas, as inclusões podem flutuar mais facilmente até o menisco (superfície líquida próxima à parede do molde) do que nas máquinas CC tipo arco. Isso ocorre porque nas máquinas de arco tipo CC algumas inclusões podem se prender ao arco interno do casco do cordão, quando estão fluindo para cima. Isso pode ser visto como uma maior quantidade de inclusões, mas também como uma distribuição desigual das inclusões no cordão fundido. Assim, as máquinas de dobra vertical ou vertical tipo CC têm a vantagem de que as inclusões podem flutuar melhor para o menisco do que nas máquinas CC tipo arco. Atualmente, o tipo de máquina CC mais comum é o tipo arco com molde curvo. O cordão sai desse molde curvo em arco sem a necessidade de flexão após o molde e apenas com endireitamento na parte inferior da máquina CC. No caso de cordões maiores, especialmente com lajes, também as máquinas de quinagem vertical CC são hoje cada vez mais populares, devido à crescente necessidade de limpeza. De qualquer forma, é importante saber que muitas coisas além do projeto da máquina CC afetam a limpeza e a qualidade do aço.

As máquinas CC são normalmente nomeadas de acordo com as dimensões do cordão, como as máquinas CC para tarugos, blocos e placas, etc.

Fundição de placas finas, fundição de tiras em linha e fundição de forma próxima à rede (osso de cachorro) são alguns dos mais recentes desenvolvimentos no campo das máquinas CC.

As máquinas CC horizontais têm algumas vantagens de baixa altura e baixo custo de construção em relação às máquinas CC convencionais. Esses tipos de máquinas CC têm sido usados para a fundição contínua de muitos metais, como cobre e ligas de cobre, mas para o aço, a tecnologia é tão complexa que não é amplamente utilizada para a fundição contínua de aço líquido.

A escolha entre os tipos de máquinas de fundição depende de uma otimização complexa dos requisitos específicos das instalações para a produtividade da máquina CC, qualidade do produto, complexidade da máquina e custo. Com a introdução dos designs mais recentes, houve uma crescente adoção das máquinas CC tipo arco com moldes curvos para CC de lajes e, em menor grau, para CC de tarugos e blocos. As máquinas CC curvas são normalmente mais simples de construir (menor custo) e manter do que as verticais com dobradeiras, pois a dobradeira é eliminada. No entanto, para alguns tipos de aço, por exemplo, classes de chapas, limitações de qualidade e velocidade de fundição eram anteriormente mais restritivas nessas máquinas curvas. Recentemente, com os desenvolvimentos tecnológicos de práticas de aço limpo e agitação eletromagnética, as máquinas CC curvas superaram essas restrições. Em geral, a complexidade do processo de fundição e da máquina varia muito entre os tipos de produto que estão sendo fundidos (tarugos, blocos ou placas etc.). Isso se deve às características termomecânicas das seções fundidas e às diferentes aplicações do produto fundido.

As seções de tarugos são autoportantes na zona de resfriamento secundária, enquanto as lajes geralmente não são. Normalmente, as máquinas CC de tarugos tendem a ser simples em design, com fluxos de vazamento abertos, controles automáticos limitados e nenhum suporte de rolo na zona de resfriamento secundária. Por outro lado, as máquinas CC de laje são complexas e usam toda a gama de subsistemas, como proteção total do fluxo, controles de computador e contenção total do rolo em toda a máquina CC. As máquinas Bloom CC são intermediárias entre esses dois extremos.

Equipamento de máquina de fundição contínua

Os principais equipamentos de uma máquina CC são (i) revólver de panela juntamente com sistema de pesagem de revólver e manipulador de tampa de panela, (ii) distribuidor e carro distribuidor juntamente com sistema de pesagem de distribuidor, pré-aquecedor e secador de distribuidor, (iii) oscilação de molde e molde juntamente com controle de nível de molde e agitador eletromagnético, (iv) resfriamento secundário consistindo em resfriamento do cordão, contenção e guiamento do cordão, (v) retirada e endireitamento, (vi) barra fictícia, estacionamento da barra fictícia e unidade de rolo de desconexão da barra fictícia, (vii) rolo de aperto e unidade de corte da tocha, (viii) Sistema de identificação do produto e (ix) Mesa de rolos e sistema de descarga do produto. Alguns desses equipamentos são descritos com mais detalhes a seguir.

Torre de concha

Uma parte muito importante de uma máquina CC é a torre da panela. É montado na base de concreto armado. Ele contém as conchas cheias de aço, que podem pesar até 300 t. Por meio da torre da panela, as panelas cheias de aço são alternadamente giradas para a posição de vazamento e carregamento. Esta função garante o funcionamento ininterrupto da máquina CC. Enquanto uma concha está sendo esvaziada, uma concha cheia é fornecida do outro lado.

Os rolamentos da torre da panela, apesar de estarem sujeitos a altas forças e momentos de inclinação consideráveis, atingem uma vida útil de mais de 10 anos.

A torre de conchas suporta as conchas e seu sistema hidráulico com braços giratórios possui o mecanismo para permitir que as conchas sejam levantadas e abaixadas mantendo uma posição horizontal. Além disso, a célula de carga do medidor de tensão é incorporada na torre da panela para permitir que o peso das panelas seja monitorado continuamente. O motor CA de frequência variável é normalmente usado para o mecanismo de transmissão. A torreta da panela geralmente possui um mecanismo de resposta a emergências disponível para garantir a segurança dos operadores em caso de emergência. Também geralmente possui bueiro o que garante sua fácil manutenção. Também é normalmente equipado com o manipulador da tampa da panela.

Tundish

As principais funções do tundish são ser um reservatório de aço entre a panela cheia de aço e o molde e, no caso de máquinas CC multifio, distribuir o aço líquido nos diferentes moldes. O primeiro item é de especial importância durante a troca de panelas. Além de ser um reservatório de aço líquido, o tundish está sendo cada vez mais usado como um recipiente de reator metalúrgico destinado a melhorar o controle da limpeza, temperatura e composição do aço.

Tundishs são geralmente de uma forma alongada, geometricamente simples. Existem muitos tipos e formas de tundish. Um projeto comum de distribuidor para máquinas CC de tarugo e floração de múltiplos fios é uma forma de calha com uma caixa de vazamento deslocada no ponto médio, enquanto para as máquinas CC de laje o distribuidor é uma caixa curta ou em forma de banheira. O fluxo de vazamento da panela é direcionado para baixo para uma posição no fundo do distribuidor que é protegida com uma almofada de vazamento resistente ao desgaste. Esta posição é geralmente o mais distante possível do bocal do distribuidor para minimizar a turbulência. Em outros locais, o tundish é forrado com tijolos ou placas refratárias. Açudes e barragens são usados como dispositivos de controle de fluxo que aumentam o tempo de residência e reduzem os efeitos prejudiciais da turbulência na superfície do aço líquido, as correntes de aço líquido que entram no molde e nas zonas mortas.

Bicos para proteger o fluxo de vazamento contra a reoxidação entre panela e distribuidor e distribuidor e molde são usados hoje em dia em quase todas as máquinas CC, pelo menos na fundição de aços de alta qualidade. Tanto os bicos controlados por rolha quanto as comportas deslizantes de vários projetos são usados para controlar o fluxo de aço da panela para o distribuidor e do distribuidor para o molde. A superfície livre do aço líquido no distribuidor é geralmente coberta com escória para evitar reoxidação e perdas de calor do aço líquido.

A taxa de descarga do aço líquido é controlada pelo furo do bocal e pela pressão ferrostática (altura do aço líquido no distribuidor) acima do bocal. Diferentes furos são selecionados dependendo do tamanho da seção a ser fundida e da velocidade de fundição necessária. Os bicos controlados por haste de rolha são usados para lajes de fundição e grandes seções quando são produzidos aços mortos com alumínio. Nesta aplicação, a taxa de descarga do aço líquido através do bocal é controlada manual ou automaticamente pelo ajuste da cabeça do bujão em relação à abertura do bocal. Os bicos superdimensionados anteriores foram usados para fundir aços mortos com alumínio devido ao acúmulo de alumina, de modo que a cabeça da rolha pudesse ser elevada para compensar uma redução na taxa de fluxo.

Desenvolvimentos recentes nas práticas de desoxidação, juntamente com o uso de argônio borbulhando através da cabeça da rolha e das unidades do bocal, minimizaram o problema de acúmulo de alumina. Outro desenvolvimento no controle do fluxo de aço líquido do distribuidor é a aplicação de sistemas de comportas que são semelhantes aos empregados em panelas. Esses sistemas de porta também podem fornecer a capacidade de trocar os bicos durante a fundição, bem como alterar o tamanho do bico.

O carro Tundish geralmente adota o design meio suspenso e é montado na plataforma operacional principal. Geralmente é acionado hidraulicamente e é usado para apoiar e transportar o distribuidor para fundição ou aquecimento. Ele também incorpora um mecanismo de pesagem para a medição de peso para permitir que o peso do aço líquido seja monitorado continuamente.

Molde

O molde é o coração da máquina CC e a origem de muitos defeitos pode estar relacionada aos fenômenos que ocorrem no molde. Portanto, os fenômenos do molde e seu controle são de especial importância. A principal função do molde é estabelecer um invólucro sólido com resistência suficiente para conter seu núcleo líquido ao entrar na zona de resfriamento por pulverização secundária. Os principais elementos do produto são forma, espessura da casca, distribuição uniforme da temperatura da casca, qualidade interna e superficial livre de defeitos com porosidade mínima e poucas inclusões não metálicas.

O molde é uma estrutura de caixa aberta que contém um revestimento interno fabricado a partir de uma liga de cobre que serve como interface com o aço líquido a ser fundido e fornece a forma desejada à seção de fundição. O revestimento é rigidamente conectado a uma estrutura externa de suporte de aço.

Os moldes podem ser tubulares ou de placas e, dependendo do tipo de máquina CC, podem ser retos ou curvos. Para seções transversais de cordões maiores, como para lajes, normalmente são usados moldes de placas. O material do molde deve atender a muitos requisitos. Os materiais do molde geralmente consistem em cobre e algumas ligas de cobre. Para evitar o desgaste do material de cobre, os moldes são normalmente revestidos com cromo ou outro material duro. O molde é resfriado por água e esse resfriamento é chamado de resfriamento primário. Para evitar a ebulição ou a formação de bolhas nos canais de água, o que torna o resfriamento instável, a velocidade da água nos canais deve ser rápida o suficiente, até 10 m/s ou mais e a temperatura da água não deve exceder 50 graus C. também é importante que a água esteja limpa e qualquer depósito não pode ser aceito na superfície resfriada.

O aço encolhe à medida que solidifica e esfria. Como resultado, os moldes são normalmente afunilados ou multi-afunilados para compensar a contração do cordão, bem como para garantir um bom contato entre o molde e a casca e, assim, garantir uma boa e suave transferência de calor da casca para o molde. Para evitar o alto atrito entre o molde e o aço, o molde é oscilante e o pó de fundição (ou óleo em alguns casos) é usado como lubrificante. O pó de fundição é muito eficaz para manter o atrito do molde baixo e a qualidade da superfície do fio alta. O pó de fundição é adicionado na superfície do aço manualmente ou usando alimentadores automáticos de pó. É importante ter uma poça estável de pó de fundição líquido no topo do nível de aço para garantir a alimentação constante e suave do pó líquido na interface molde-aço.

Existem dois tipos de projeto de molde:(i) molde tubular e (ii) molde de placa. Os moldes tubulares convencionalmente consistem em um revestimento de cobre de uma peça que geralmente tem paredes relativamente finas e é restrito a lingotes de tarugos e blocos menores. Os moldes de placas consistem em um revestimento de cobre de 4 peças preso a placas de aço. Em alguns projetos de molde de placa, o par oposto de placas pode ser ajustado em posição para fornecer diferentes tamanhos de seção. Por exemplo, a largura da laje pode ser alterada posicionando as placas de face estreita, e a espessura da laje pode ser alterada alterando o tamanho das placas de face estreita. O molde de placa é inerentemente mais adaptável do que a configuração fixa, molde tubular. Além de permitir alterações de tamanho, também podem ser feitas alterações no cone do molde (para compensar as diferentes características de encolhimento de diferentes tipos de aço), bem como a facilidade de fabricação e recondicionamento.

Durante a operação de fundição, o revestimento de cobre está sujeito a distorção (uma mudança nas dimensões internas do molde). É causada principalmente pelo desgaste do molde e pela deformação do molde devido a tensões térmicas e mecânicas.

O controle da transferência de calor no molde é realizado por um sistema de água de resfriamento por convecção forçada, que normalmente é projetado para acomodar as altas taxas de transferência de calor resultantes do processo de solidificação. Em geral, a água de resfriamento entra no fundo do molde, passa verticalmente através de uma série de canais de água paralelos localizados entre a parede externa do molde e uma camisa de contenção de aço e sai na parte superior do molde. Os parâmetros de controle primários são, a saber, (i) o volume de água na temperatura, pressão e qualidade da água exigidas, e (ii) a velocidade do fluxo de água uniformemente através das passagens ao redor do perímetro do revestimento do molde.

A oscilação do molde é necessária para minimizar o atrito e a aderência da casca solidificante e evitar o rasgo da casca e rompimentos de aço líquido, que podem causar estragos no equipamento e no tempo de inatividade da máquina devido à limpeza e reparos. O atrito entre a carcaça e o molde é reduzido pelo uso de lubrificantes de molde, como óleos ou fundentes em pó. A oscilação é obtida hidraulicamente ou por meio de cames ou alavancas acionadas por motor que suportam e alternam (ou oscilam) o molde.

Cames acionados por motor, que suportam e alternam o molde, são usados principalmente. Os ciclos oscilantes do molde são muitos e variados em relação à frequência, amplitude e padrão. Muitos sistemas de oscilação são projetados para que o ciclo possa ser alterado quando diferentes tamanhos de seção em graus de aço são fundidos na mesma máquina CC. No entanto, há um recurso que foi adotado, quase sem exceção, que aplica uma tira negativa à casca solidificante. A tira negativa é obtida projetando o "curso descendente" do ciclo de modo que o molde se mova mais rápido que a velocidade de retirada da seção que está sendo fundida. Sob essas condições, tensões de compressão são desenvolvidas na casca solidificante, que tende a selar fissuras e porosidades superficiais e, assim, aumentar a resistência da casca. Durante a parte de "curso ascendente" do ciclo, o molde retorna muito rapidamente à posição inicial e o ciclo é repetido. Assim, a forma do ciclo oscilante é não simétrica em relação ao tempo.

Os sistemas de agitação eletromagnética (EMS) criam a força eletromagnética, que funciona em cada unidade de volume de aço e provoca um movimento de agitação no aço líquido. Um sistema EMS consiste em (i) pacote de energia incluindo transformador e distribuidor de energia de alta e baixa tensão, (ii) conversor de frequência, (iii) agitador, (iv) monitor/controlador e (v) sistema de água de resfriamento. A aplicação da técnica de agitação eletromagnética (EMS) promove a formação de uma zona cristalina equiaxial na fita. Provoca o refinamento da estrutura de solidificação, a redução do teor de inclusões e melhora na qualidade da superfície, subsuperfície e estrutura interna do produto fundido.

Resfriamento secundário

Normalmente, o sistema de resfriamento secundário é composto por uma série de zonas, cada uma responsável por um segmento de resfriamento controlado do cordão de solidificação à medida que avança pela máquina. O meio pulverizado é água ou uma combinação de ar e água.

Três formas básicas de transferência de calor ocorrem nesta região são as seguintes.

- Radiação – É a forma predominante de transferência de calor nas regiões superiores da câmara de resfriamento secundária.

- Condução – À medida que o produto passa pelos rolos, o calor é transferido através da casca por condução e também pela espessura dos rolos, como resultado do contato associado. Esta forma de transferência de calor segue a lei de Fourier. Essa forma de transferência de calor também ocorre através dos rolos de contenção.

- Convecção – Este mecanismo de transferência de calor ocorre por gotículas de água pulverizadas ou névoa que se movem rapidamente dos bicos de pulverização, penetrando na camada de vapor próxima à superfície do aço, que então evapora.

Especificamente, a transferência de calor de resfriamento secundário atende às seguintes funções.

- Aprimore e controle a taxa de solidificação e, para algumas máquinas CC, atinja a solidificação total nesta região

- Regulação da temperatura do fio através do ajuste da intensidade da água de pulverização

- Resfriamento de contenção da máquina

Contenção do cordão

Nas máquinas CC, o cordão fundido deve ser suportado por rolos e guiado do plano vertical para o horizontal. A região de contenção é parte integrante da área de resfriamento secundária. Uma série de rolos de retenção contém o cordão, estendendo-se pelas faces opostas do cordão. A contenção do rolo de borda também pode ser necessária. O foco desta área é fornecer orientação e contenção do cordão até que a casca solidificante seja autossustentável.

A fim de evitar comprometimentos na qualidade do produto de aço, uma consideração cuidadosa deve ser feita para minimizar as tensões associadas ao arranjo dos rolos e à não flexão do cordão. Assim, o layout dos rolos, incluindo o espaçamento e os diâmetros dos rolos, são cuidadosamente selecionados para minimizar o abaulamento entre os rolos e as tensões na interface líquido/sólido.

Para restringir as deflexões, os rolos são apoiados em vários rolamentos. Esses rolamentos estão sujeitos a altas cargas, baixas velocidades, respingos de água e altas temperaturas. Os rolos são normalmente apoiados em rolamentos autocompensadores de rolos e rolamentos de rolos cilíndricos de diversos modelos (abertos, vedados, não divididos ou divididos). Nos segmentos superiores são geralmente usados rolamentos de rolos de agulhas.

O suporte do fio requer a manutenção da forma do fio, pois o próprio fio é uma casca solidificante contendo um núcleo líquido que possui forças ferrostáticas salientes da pressão da cabeça relacionada à altura da máquina. A área de maior preocupação está no alto da máquina. Aqui, a força de abaulamento é relativamente pequena, mas a casca é mais fina e mais fraca. Para compensar essa fraqueza inerente e evitar a ruptura do casco e as rupturas resultantes do aço líquido, o diâmetro do rolo é pequeno com espaçamento apertado. Logo abaixo do molde, todas as quatro faces são normalmente apoiadas, com apenas as faces largas apoiadas nas regiões mais baixas da máquina.

Dobrar e endireitar

Igualmente importantes para a contenção e orientação do cordão do plano vertical para o horizontal são as forças de desdobramento e endireitamento. À medida que a deformação ocorre, o raio externo da casca sólida está sob tensão, enquanto o raio interno está sob compressão. A deformação resultante é determinada pelo raio do arco juntamente com as propriedades mecânicas do aço que está sendo fundido. Se a deformação ao longo do raio externo for excessiva, podem ocorrer trincas, afetando seriamente a qualidade do aço. Essas deformações são tipicamente minimizadas pela incorporação de um processo de desdobramento multiponto, no qual os raios se tornam progressivamente maiores para endireitar gradualmente o produto no plano horizontal.

Barra fictícia

As barras fictícias são geralmente de diferentes tipos de acordo com seu design. São elas (i) barras fictícias rígidas, (ii) barras fictícias com partes móveis rígidas e seções expansíveis (pneumáticas), e (iii) barras fictícias com partes móveis (tipo corrente).

As barras fictícias do tipo rígido são fáceis de operar e têm um design simples. Eles têm confiabilidade operacional. Barras falsas tipo corrente são usadas em qualquer tipo de máquina CC. Dependendo da mobilidade das seções, as correntes de barras fictícias podem ter seções rígidas ou expansíveis. As barras falsas com seções rígidas são equipadas com mecanismos hidráulicos de movimentação e retenção de rolos. Barras falsas com seções expansíveis são usadas com retenção de rolos do tipo mola. Alguns operadores de CC preferem utilizar barras manequim rígidas para máquinas CC multicordas do tipo radial, o que permite agilizar o processo de preparação do cordão da máquina CC.

A barra manequim rígida é uma viga curvada de mesma seção transversal que deve ser fundida na máquina CC. O feixe é dobrado para corresponder ao raio de curvatura do eixo do processo da máquina CC. A alimentação da barra fictícia rígida no molde é realizada para cima através da guia de rolos da máquina. As barras falsas rígidas são fáceis de fabricar e usar.

O design da cabeça de uma barra fictícia é baseado no método de alimentação, colocação no molde, instalação da vedação e resfriamento, bem como no método de conexão e separação da seção fundida. O dispositivo para remoção e armazenamento de barras falsas é projetado para cada fio em particular. A entrega e alimentação de barras falsas no molde, sua separação da seção de fundição e remoção após puxar através de guias de rolos e retenção na posição não operacional são realizadas por meio de máquinas especiais, muitas vezes equipadas com mecanismos auxiliares especiais. As barras falsas podem ser alimentadas no molde de duas maneiras, a saber, para baixo e para cima.

Instalações além da seção de dobra e endireitamento

Após o endireitamento, o fio é transportado em mesas de rolos para uma máquina de corte onde a seção é cortada no comprimento desejado. Existem dois tipos de máquinas de corte:(i) maçaricos de oxicorte e tesouras mecânicas. As tochas de oxicorte são empregadas para grandes seções, como lajes e blocos. Os tarugos são cortados por tochas ou tesouras. Após o corte no comprimento desejado, o produto fundido passa pelo sistema de identificação do produto onde a identificação do produto é perfurada ou pintada. Depois disso, dependendo da forma ou grau, a seção de aço fundido é colocada em armazenamento intermediário ou carregada a quente no forno de reaquecimento para laminação a quente ou vendida como produto semi-acabado. No caso de seções menores, o produto fundido é transferido para os leitos de resfriamento que são predominantemente do tipo viga móvel giratória para manter a retilinidade do produto.

Processo de manufatura

- Fresadoras - Introdução e Tipos Discutidos

- O que é máquina de perfuração? - Tipos e aplicação

- Torno de fuso único e muito mais

- Quais características definem máquinas e equipamentos industriais?

- Máquinas CNC:tipos, peças e benefícios

- O processo de fundição de bronze e seus usos

- Uma breve introdução às máquinas de chanfrar e máquinas relacionadas

- Sobre máquinas de perfuração e rosqueamento

- A máquina do moinho e suas diferentes subcategorias

- Princípio de funcionamento do processo de fundição e suas aplicações