Separação por gravidade e beneficiamento de minério

Separação por gravidade e beneficiamento de minério

A separação por gravidade é a técnica de beneficiamento de minério mais antiga conhecida e é praticada extensivamente na ‘Natureza’. O uso humano mais antigo registrado da separação por gravidade foi a recuperação de ouro por garimpo do Alto Nilo pelos antigos egípcios, que remonta a 1900 aC.

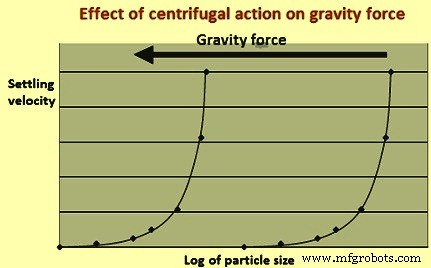

A separação por gravidade é um processo físico que consiste na separação de diferentes tipos de minerais no minério um do outro com base nas diferenças em suas gravidades específicas usando a força da gravidade, que pode ser influenciada por uma ou mais outras forças, como força centrífuga, resistência ao movimento de um fluido (por exemplo, ar, água) etc. Assim, além da gravidade, outros fatores, como tamanho, forma etc., também influenciam o movimento relativo e, portanto, a separação. O efeito da ação centrífuga sobre a força da gravidade é dado na Fig. 1. Pode-se observar que à medida que a força da gravidade aumenta, a velocidade de sedimentação das partículas menores se torna maior.

Fig 1 Efeito da força centrífuga na força da gravidade

A separação da partícula de minério por gravidade depende de dois fatores a saber:(i) taxa de sedimentação das partículas, e (ii) diferença na gravidade específica quando comparada com o meio em que estão sendo separadas, isso dá uma taxa de sedimentação diferencial e tem sido denominados 'critérios de concentração'. A taxa de sedimentação de uma partícula é ditada pela 'lei de Stoke' e é igual a kd2g(Ds-Df), onde k é uma constante, d é o diâmetro da partícula, g é a força da gravidade e Ds é a gravidade específica do sólido e Df é a gravidade específica do meio fluido.

O 'critério de concentração' (CC) dá uma ideia da capacidade de separação de duas partículas de minério e pode ser expresso por (Dh-Df)/(Dg-Df) onde Dh é a gravidade específica do componente mais pesado do minério, Df é o peso específico do meio fluido e Dg é o peso específico do componente mais leve do minério. Geralmente, quando o quociente é maior que 2,5 (seja positivo ou negativo), a separação por gravidade é relativamente fácil. Com a diminuição do valor do quociente a eficiência da separação diminui e abaixo de 1,25, a separação por gravidade não é viável.

Existem vários tipos de métodos de separação por gravidade. Os principais desses métodos são (i) gabarito, (ii) eclusas comprimidas, (iii) espirais, (iv) mesas de agitação, (v) separador de partículas finas como o Separador de Multigravidade (MGS) e (vi) gravidade/dimensionamento como como hidrosizers e hidrociclones.

O método de separação por jigging foi descrito em outro artigo no link http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Eclusas comprimidas

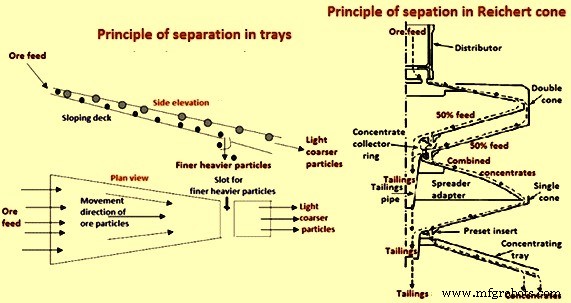

Os separadores gravitacionais do tipo eclusa comprimida eram populares em alguns lugares até a introdução da nova geração de espirais. A eclusa comprimida é basicamente um talude inclinado, sobre o qual se faz escoar uma pasta contendo partículas de diferentes densidades específicas. Devido à ocorrência das forças gravitacionais e de atrito, e um estreitamento do convés de eclusa (pinçamento), a segregação ocorre com as partículas mais finas e pesadas migrando para o fundo do filme em fluxo e as partículas mais grossas mais leves para o topo. Por meio de uma ranhura (concentrado off-take) próximo ao final da eclusa, as partículas finas e pesadas são removidas do fluxo de partículas leves mais grossas, que passa pela ranhura e descarrega no final. Existem dois tipos de comportas comprimidas:(i) bandejas e (ii) cone Reichert. Os princípios de funcionamento em bandejas e cone Reichert são mostrados na Fig 2.

Fig 2 Princípios de separação em bandejas e cone Reichert

As bandejas entraram em operação primeiro e possuem diversas variações. Eles normalmente consistem em vários pontos de alimentação por unidade, com vários estágios (por exemplo, desbaste/limpeza/remoção) em cada unidade. As vantagens das bandejas incluem (i) abertura para inspeção visual, ajuste e limpeza e (ii) alta densidade de alimentação (63% de sólidos), portanto, é necessário bombear com baixo volume. As desvantagens incluem (i) difícil de manejar devido à grande necessidade de espaço, (ii) baixa taxa de atualização (tipicamente 3:1), (iii) é necessária gravidade específica controlada da alimentação, (iv) baixa recuperação de finos, (v) necessidades de alimentação peneiramento, (vi) baixa tolerância para lama, (vii) existem múltiplos pontos de alimentação e superfícies de separação, e (viii) precisa de água de lavagem para o controle de densidade durante os estágios de limpeza.

Os cones Reichert são essencialmente uma versão melhorada das bandejas. Eles são em forma de cone com um único ponto de alimentação central. Geralmente eles contêm vários estágios montados verticalmente uns sobre os outros. As configurações mais comuns são (i) 4DS (quatro estágios duplos/simples) e (ii) 2DSS.DS (dois estágios duplos/simples/simples mais um estágio duplo/simples), o primeiro é usado como desbaste enquanto o segundo como os limpadores. As variáveis do processo são (i) taxa de alimentação (taxa aumentada reduz o desempenho acima de um ótimo), (ii) densidade de alimentação (precisa ser mantida entre 60% a 63% de sólidos, caso contrário, a recuperação ou a classe sofrem) e (iii) configurações da pastilha (intervalo de 1 a 9 com o aumento da abertura a recuperação é maior, mas o grau diminui). As vantagens são (i) alta capacidade de área de piso e (ii) alta densidade de alimentação (63% de sólidos), portanto, baixo volume de bombeamento necessário. As desvantagens são (i) baixa taxa de atualização (tipicamente 3:1), (ii) é necessária gravidade específica controlada da ração, (iii) baixa recuperação de finos, (iv) necessidade de triagem de ração, (v) baixa tolerância para lama , (vi) superfícies de separação do fundo dos cones não visíveis ou facilmente acessíveis, e (vii) precisa de água de lavagem para controle de densidade durante os estágios de limpeza.

Espirais

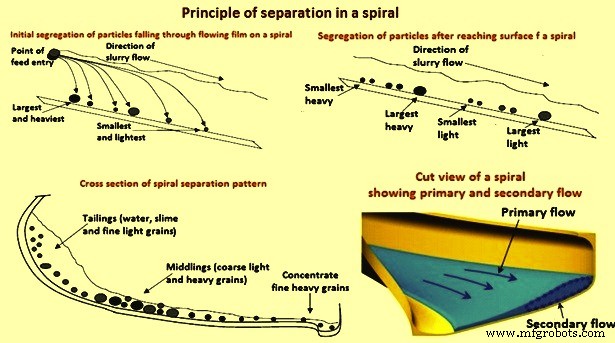

Os concentradores espirais são utilizados no processamento de minérios compostos por minerais com diferentes densidades específicas. É composto por equipamento com separação de filme fluido. É basicamente um chute inclinado com uma seção transversal complexa enrolada em uma coluna central. O princípio é que uma combinação de forças gravitacionais e centrífugas agindo sobre partículas de diferentes gravidades específicas faz com que partículas finas mais pesadas e partículas grossas leves segreguem (Fig 3). Essas forças são maiores do que no cone e, juntamente com a menor densidade de polpa normalmente usada, produzem uma taxa de atualização maior do que a eclusa comprimida (tipicamente 5:1) e uma melhor recuperação de finos. As espirais são feitas com inclinações de inclinação variável, o ângulo afetando a gravidade específica da separação, mas tendo pouco efeito sobre o teor e a recuperação do concentrado.

Uma unidade espiral é composta por um canal perfilado varrido helicoidalmente em torno de um poste central criando uma calha em espiral. As espirais comumente usadas têm entre três e sete voltas, com diâmetro que varia entre 0,4 metro e 1 metro. A operação geral é um fluxo laminar gravitacional contínuo para baixo em uma superfície inclinada. A mistura de alimentação é composta de minério moído misturado com água, formando uma pasta que é alimentada por gravidade no topo do cocho. Em seu caminho para o fundo da espiral, as partículas mais densas geralmente se dirigem para dentro, enquanto as partículas menos densas normalmente fluem para a parte externa da calha. O mecanismo de separação envolve padrões de fluxo primário e secundário. O fluxo primário é essencialmente a pasta que flui pela calha em espiral sob a força da gravidade. O padrão de fluxo secundário é radial através da calha (Fig. 3). Esta descrição de fluxo é central para a teoria da separação em espiral. À medida que o filme de lama flui para baixo na calha, as partículas densas se acomodam mais rapidamente e são transportadas para dentro pela camada inferior do fluxo secundário, enquanto as partículas menos densas permanecem no topo dos materiais densos e são então transportadas para fora pela camada superior do fluxo secundário. fluxo secundário. Este mecanismo foi relatado para ocorrer principalmente nas três primeiras voltas da espiral. Após esta separação precoce, a maior parte da água é encontrada em direção à borda externa e uma faixa de material denso com teor de sólidos de até 70% é encontrada próxima ao poste central, pronta para ser removida por um dispositivo de recuperação intermediário ou um divisor no final da vala. A velocidade do fluxo depende do projeto e da operação da calha, com valores relatados na faixa de 0,1 metro por segundo a 0,3 metro por segundo radialmente na maior parte da calha, com um fluxo mais rápido encontrado em direção ao ponto mais externo.

As espirais precisam de adição de água em vários pontos ao longo da espiral para auxiliar na lavagem do minério, ou seja, transportar as partículas grossas leves das partículas finas mais pesadas do minério. A quantidade de água de lavagem e sua distribuição pela calha em espiral podem ser ajustadas para atender aos requisitos operacionais. O controle de ponto minimiza os requisitos totais de água direcionando a água de forma eficiente para a pasta fluida no ângulo mais eficaz. A aplicabilidade do tamanho da alimentação está na faixa de 0,3 mm a 1 mm. As espirais são normalmente operadas com uma densidade de pasta de 25% a 30% de sólidos.

Fig 3 Princípio da separação em espiral

Agitando mesas

A mesa de agitação é um equipamento de separação por gravidade que está em uso há muitos anos. Pouco mudou no design, embora as mesas com vários decks (até três níveis) tenham levado ao aumento da capacidade em relação à área do piso. As mesas de agitação geralmente são usadas apenas em etapas de limpeza, pois suas capacidades geralmente são baixas.

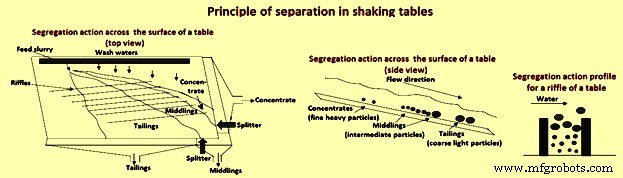

O princípio da separação é baseado no movimento das partículas de acordo com suas gravidades e tamanhos específicos movendo-se em uma pasta (no caso de mesas molhadas) através de uma mesa inclinada, que oscila para trás e para frente essencialmente em ângulos retos com a inclinação, em conjunto com espingardas que retêm as partículas mais próximas do convés. Este movimento e configuração fazem com que as partículas finas de alta gravidade específica migrem para o mais próximo do convés e sejam transportadas pelas corredeiras para descarregar mais para cima da mesa, enquanto as partículas mais grossas de baixa gravidade específica se movem ou permanecem mais próximas da superfície da pasta e passe sobre as espingardas, descarregando sobre a borda mais baixa da mesa (Fig. 4).

Fig. 4 Princípio da separação em mesas de balanço

No caso de mesas molhadas, existem muitos tipos que são construídos para lidar com alimentos grossos ou finos. As variáveis no caso de mesas molhadas são (i) ângulo do convés (mais íngreme o ângulo menos peso para concentrar), (ii) comprimento do curso (mais longo o curso, maior o movimento lateral e, portanto, mais peso para concentrar até um máximo), (iii) frequência do curso (semelhante ao comprimento, ou seja, quanto mais frequente o movimento lateral até um máximo), (iv) posições dos divisores (a posição dos divisores na lavagem do concentrado determina o peso necessário para concentrar ), (v) taxa de alimentação e densidade (acima de um máximo de normalmente 2 toneladas por hora por mesa de tamanho completo e densidade tipicamente de 40% de sólidos, dependendo do tipo e tamanho de partícula da alimentação, a separação é reduzida), (vi) lavagem água (água de lavagem é adicionada ao longo da parte superior da mesa para auxiliar o fluxo de sólidos, manter baixa densidade de sólidos, evitando 'pontos secos' e lavando lamas para rejeitos, e (vii) altura do riffle (uma altura de riffle baixa é melhor para alimentos finos e vice versa)

No caso das mesas de ar, como o nome sugere, a alimentação e a separação são secas, sendo o leito móvel de partículas fluidizado pelo ar de baixa pressão sendo soprado através de um convés de lona, que juntamente com a inclinação do convés, ausência de corrediças e a oscilação O movimento da mesa faz com que partículas finas de gravidade específica leve se movam para o topo da cama e partículas de gravidade específica pesada mais grossas se movam mais próximas do convés, estas últimas descarregando da parte mais baixa da mesa.

As mesas de ar para processamento mineral foram desenvolvidas a partir da indústria de grãos e geralmente são adaptadas para usos específicos onde a separação por gravidade a seco é preferida em relação a outros métodos. Normalmente, isso é usado durante os estágios de limpeza de um moinho a seco. As variáveis da mesa de ar incluem (i) conforme as mesas molhadas (inclinação do convés, comprimento do curso, frequência do curso, divisores) e (ii) fluxo de ar fluidizado (o aumento do fluxo mantém a mobilidade do leito até o máximo). A mesa de ar é vantajosa para usar onde o processo antes ou depois é seco, pois elimina a necessidade de secagem térmica adicional.

As vantagens das mesas vibratórias incluem (i) altamente seletiva, com alta taxa de atualização se usada corretamente, e (ii) capacidade de observar a separação e fazer ajustes. As desvantagens incluem (i) baixa capacidade, (ii) requisitos de grande área de piso, (iii) necessidade de atenção frequente do operador, verificação e ajuste, e (iv) alimentação requer dimensionamento.

Separadores de partículas finas

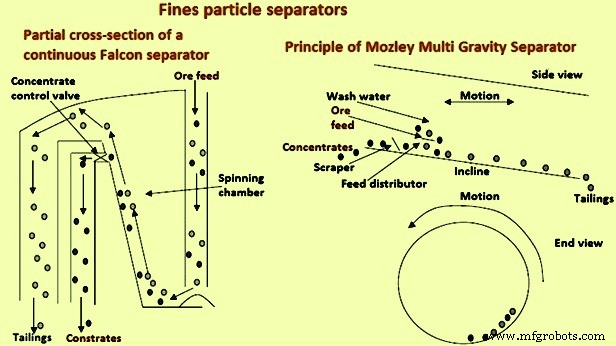

O desejo de maior uso de circuitos de gravidade e a necessidade de recuperar partículas mais finas levaram ao desenvolvimento de dispositivos específicos para recuperar partículas geralmente muito finas para recuperar eficientemente usando espirais etc. Dois exemplos disso são o concentrador Falcon e o Mozley Multi Separador por gravidade (MGS) (Fig. 5).

Fig 5 Separadores de partículas finas

O concentrador Falcon é basicamente uma combinação de uma comporta e uma centrífuga de operação contínua. É capaz de operar em alta velocidade de rotação e, portanto, a força da gravidade permite que partículas finas de diferentes gravidades específicas sejam separadas. A forma da tigela giratória é tal que, à medida que a pasta de alimentação se move para cima na tigela, as partículas mais pesadas reagem mais do que as partículas mais leves às forças que atuam sobre elas. Isso resulta na migração das partículas mais pesadas dentro do fluxo de pasta para a superfície em contato com a tigela, enquanto as partículas mais leves tendem a se mover para o topo da pasta com a água. A separação ocorre então pela remoção da porção inferior (maior gravidade específica) da lama através de um lábio/ranhura de coleta, cujo fluxo é regulado por uma série de orifícios que abrem e fecham de maneira controlada, removendo o concentrado do fluxo principal, que descarrega em rejeitos.

As variáveis para o concentrador Falcon incluem (i) velocidade de rotação ou rotação (o aumento da rotação aumenta a força da gravidade e, portanto, aumenta a força de separação na alimentação), (ii) frequência de pulso dos orifícios do concentrado (aumento da frequência ao máximo aumenta a ingestão de peso) , e (iii) taxa de alimentação e densidade (taxa e densidade aumentadas acima de uma certa separação máxima de obstrução). As vantagens do concentrador são (i) capaz de tratar partículas em tamanho que estão na faixa de 15 mícrons a 20 mícrons, (ii) construção mecânica relativamente simples e design robusto, (iii) capacidade relativamente alta e (iv) exigência relativamente baixa para a atenção do operador. As desvantagens incluem (i) taxa de atualização normalmente baixa (tipicamente 2:1), (ii) ausência de visibilidade das superfícies de separação e (iii) necessidade de alimentação ser peneirada para menos do que o tamanho de abertura dos orifícios de concentrado para evitar o cegamento.

O MGS é um equipamento para separação de partículas em faixa de tamanho fino. O MGS é adequado para o tratamento de finos com tamanho máximo de partícula em torno de 0,5 mm. O princípio do MGS pode ser visualizado rolando a superfície horizontal de uma mesa de agitação convencional em um tambor e girando o mesmo ao longo do eixo horizontal. Isso causa a aplicação de uma força gravitacional aumentada, muitas vezes maior que a normal, sobre a partícula mineral que flui pela superfície. Isso leva a uma melhoria no tratamento de partículas finas em comparação com o separador convencional, como mesa de agitação.

Como mencionado acima, o MGS combina o movimento centrífugo de um tambor giratório em ângulo com o movimento oscilante de uma mesa de agitação, para fornecer uma separação por gravidade aprimorada, particularmente adequada para partículas finas. O princípio da separação no MGS é baseado nas forças acima mencionadas que atuam sobre as partículas em uma corrente de lama que está sendo alimentada e são distribuídas no interior da superfície do tambor. Com o auxílio de raspadores e água de lavagem, as partículas de gravidade específica mais alta migram para cima do tambor para descarregar sobre o lábio superior do tambor, enquanto as partículas de gravidade específica mais baixa fluem na direção oposta e descarregam sobre o lábio inferior do tambor.

As variáveis incluem (i) velocidade de rotação ou rotação do tambor (o aumento da rotação aumenta a força de gravidade centrífuga transmitida às partículas, tornando mais difícil para as partículas se moverem para cima no tambor, resultando em uma menor tomada de peso e um concentrado mais limpo), (ii) comprimento e frequência do curso do tambor (comprimento e frequência aumentados dentro dos limites tendem a aumentar as forças que movem as partículas para cima do tambor, resultando em maior peso e menor teor de concentrado), (iii) água de lavagem do tambor aumenta a lavagem das partículas da pasta à medida que tentam subir no tambor, produzindo assim um concentrado mais limpo, e (iv) ângulo de inclinação do tambor (o aumento da inclinação produz um concentrado mais limpo). As vantagens são (i) separação muito seletiva com partículas de tamanho fino (tipicamente -75 mícrons a +10 mícrons) e (ii) altas taxas de atualização (tipicamente 20:1). As desvantagens são (i) baixa capacidade para área de superfície e espaço, embora equipamentos de maior capacidade (e fisicamente maiores) estejam agora disponíveis, (ii) mecanicamente bastante complexos e caros, (iii) geralmente fechados de modo que não possam ver as superfícies de separação, (iv) ) requer uma quantidade razoável de atenção do operador e (v) não é adequado para o tratamento de material grosso (a alimentação deve ser peneirada).

Separadores de gravidade/dimensionamento

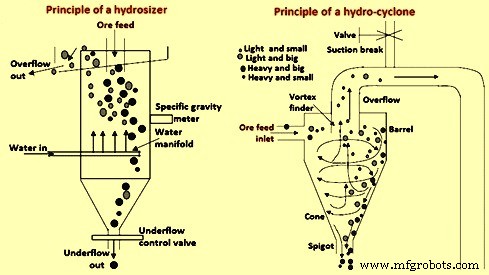

Os dois exemplos de separadores a seguir, a saber (i) hidrosizer, e (ii) hidrociclone) são fornecidos. Seus princípios são mostrados na Fig. 6. Eles representam mais equipamentos de dimensionamento do que separadores por gravidade. No entanto, devido à sua natureza, eles também combinam a gravidade específica das partículas com o tamanho das partículas em sua separação.

Fig 6 Princípio de um hidrosizer e um hidrociclone

O hidrosizer é um desenvolvimento dos classificadores de coluna oscilante que utiliza o princípio de sedimentação de partículas para conseguir uma separação entre partículas finas/leves e partículas grossas/pesadas em um ambiente de fluxo ascendente de água em um tanque gerado por injeção de água através de um coletor cerca de dois terços do caminho para baixo do tanque. Isso cria um overflow do primeiro e um underflow do último. Uma partícula de peso suficiente devido à sua gravidade e tamanho específicos se acomoda mais rapidamente em um fluido do que uma partícula de gravidade e tamanho específicos mais baixos. Se houver uma corrente ascendente de fluido, então a uma certa taxa volumétrica a velocidade de corrente ascendente excede a velocidade de sedimentação das partículas mais leves/menores, mas não das partículas mais pesadas/mais grossas e ocorre uma separação.

As variáveis são (i) taxa de fluxo de água de injeção (aumentar a taxa de fluxo de água aumenta o peso das partículas e a gravidade específica/tamanho das partículas relatando transbordamento), (ii) densidade da coluna (aumentando a gravidade específica da pasta contida na coluna entre o coletor de água de injeção e a represa de transbordamento aumentam o peso para transbordar), (iii) descarga de subfluxo (aumentando a taxa de volume de descarga de subfluxo reduz a densidade de sólidos da coluna e tende a reduzir o fluxo ascendente, reduzindo assim a gravidade/tamanho específico de os sólidos de transbordamento) e (iv) taxa de fluxo de massa de alimentação (taxa de alimentação aumentada acima de um nível ideal reduz a nitidez da separação). As vantagens são (i) controle automático preciso da separação com base na medição de gravidade específica da cabeça da coluna em um circuito de controle com a válvula de subfluxo, (ii) capaz de observar ambos os produtos e fazer ajustes fáceis no mecanismo de controle, se necessário, (iii) ) sem partes móveis, e (iv) pode ser alimentado por via úmida ou seca. As desvantagens são (i) requer uma bomba de água de injeção dedicada que pode fornecer um suprimento limpo, constante, mas ajustável, (ii) alta necessidade de água, (iii) alto volume para determinada capacidade necessária e (iv) precisa de taxa de alimentação constante.

Os hidrociclones criam uma separação entre partículas grossas/de alta gravidade específica e partículas finas/baixas de gravidade específica com base em sua geometria e no movimento centrífugo do fluxo dentro delas agindo sobre as partículas de acordo. Quando a lama é alimentada sob pressão tangencialmente no corpo em forma de tubo de um ciclone, a força centrífuga tende a lançar as partículas mais pesadas para o exterior em preferência às mais leves. As partículas externas então se movem para baixo do cone sob pressão e são forçadas para fora da torneira de fluxo inferior, enquanto as partículas mais leves (e água) no interior do vórtice sobem para o localizador de vórtices e descarregam como um transbordamento.

As variáveis são (i) pressão de alimentação (esta é a força motriz por trás da separação, de modo que quanto maior a pressão, mais fina a separação de tamanho alcançada), (ii) diâmetro do localizador de vórtice (quanto maior o diâmetro, maior o transbordamento e quanto menor a pressão, portanto, a separação é mais grossa), (iii) diâmetro da ponta (da mesma forma, quanto maior o diâmetro, maior o fluxo, de modo que o underflow é mais fino ou mais úmido), torneiras variáveis podem ser usadas, (iv) sifonagem (se o transbordamento descarrega mais baixo em relação ao subfluxo ocorre um efeito de sifão causando aumento de sólidos e fluxo para transbordamento que é superado pela introdução de uma quebra de vácuo), (v) densidade de alimentação (se a densidade for muito alta:tipicamente acima de 35% de sólidos, então a separação é afetado), (vi) ângulo e comprimento da seção do cone (comprimento aumentado e ângulo mais raso reduz o tamanho do corte) e (vii) diâmetro do barril (quanto maior o diâmetro, maior a capacidade, menor a pressão e mais grosso o tamanho do corte). As vantagens são (i) alta capacidade para o volume e área de piso necessários, (ii) ausência de peças móveis e (iii) atenção limitada do operador. As desvantagens são (i) não serem facilmente ajustáveis para mudar a alimentação e os requisitos do produto, e (ii) precisarem ser alimentados sob pressão e a uma taxa constante.

Processo de manufatura