Beneficiamento de Minério de Ferro de Baixo Grau e o Processo de Jigging

Benefício de minério de ferro de baixo teor e o processo de jigging

Os recursos de minério de ferro estão sendo consumidos em ritmo acelerado devido ao crescimento da produção de ferro e aço. Devido a esta razão, a disponibilidade de minério de ferro de alto teor está diminuindo e o fornecimento de minério de ferro de alto teor para as usinas de ferro e aço está diminuindo acentuadamente. Assim, o cenário está mudando constantemente para o uso de minérios de ferro e lamas de baixo teor que são estocados nos locais da mina por anos. Essas lamas despejadas também, de fato, se enquadram na categoria de minério de ferro de baixo teor. Além disso, alguns dos minérios de ferro possuem composição mineralógica complexa e não respondem às técnicas convencionais de beneficiamento. Processos modernos de beneficiamento permitem a atualização efetiva e de baixo custo de granulados, finos e ultrafinos desses minérios. Como os minérios de ferro consistem em várias composições, mineralogias, formas e tamanhos, não existe uma abordagem de “tamanho único” para o beneficiamento de minério de ferro.

A maior parte do minério de ferro 'run-of-mine' (ROM) contém uma grande porcentagem de outros materiais que precisam ser removidos através do processo de beneficiamento antes que o minério atinja as especificações necessárias para seu uso. A extensão das técnicas de beneficiamento empregadas depende do nível e natureza dos diluentes e da forma de distribuição da ganga e impurezas na estrutura do minério. A liberação do minério é uma etapa essencial para torná-lo responsivo às técnicas de beneficiamento. Para a seleção de técnicas apropriadas, é necessário realizar primeiro a avaliação mineralógica do minério para obter uma visão do minério e conhecer a associação de ganga, granulometria etc.

Existem várias questões relacionadas à categorização e beneficiamento de minérios de ferro de baixo teor. A principal dificuldade no processamento e utilização de minérios de ferro de baixo teor se deve principalmente às suas características mineralógicas, à natureza macia de alguns minérios e ao seu alto teor de sílica ou alumina ou ambos. Outros problemas que podem estar associados aos minérios de ferro de baixo teor podem ser a baixa liberação e o maior teor de minerais portadores de hidroxila, como goethita e limonite, com alta porcentagem de perda ao fogo (LOI). No caso de minérios de ferro associados à má liberação, o minério requer moagem fina para obter o grau adequado de liberação do mineral de ferro desejado e dos constituintes da ganga.

A escolha do tratamento de beneficiamento depende da natureza da ganga presente e sua associação com a estrutura do minério. Vários métodos/técnicas como jigging, lavagem, separação magnética, separação por gravidade e flotação etc. estão sendo usados para aumentar a porcentagem de ferro no minério de ferro e reduzir seu teor de ganga. Essas técnicas são utilizadas em diversas combinações para o beneficiamento de minérios de ferro.

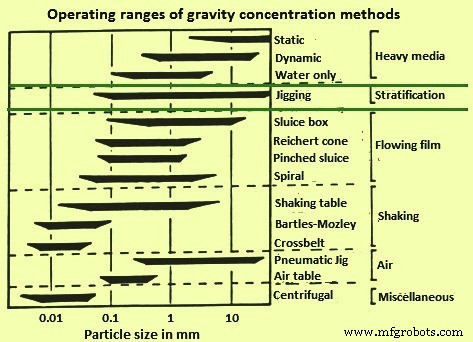

O minério de ferro é normalmente beneficiado utilizando os princípios aplicados na separação dos materiais pelos métodos gravitacional, de flutuação e magnético. O enriquecimento de minérios pelo método de concentração por gravidade é uma das técnicas mais antigas e econômicas. Embora posteriormente outras técnicas como flutuação e separação magnética etc. também estejam sendo usadas para beneficiamento de minérios, mas elas substituíram apenas parcialmente a técnica de concentração por gravidade e não a tornaram obsoleta. Processos baseados na técnica de separação por gravidade estão sendo amplamente utilizados no beneficiamento de minério de ferro devido ao seu baixo custo, facilidade de operação e natureza ecologicamente correta. As técnicas de concentração por gravidade são baseadas nas velocidades diferenciais de sedimentação das diferentes partículas que constituem o minério. A velocidade de sedimentação das partículas é governada conjuntamente pelo peso (volume e densidade), flutuabilidade e forças de arrasto. As técnicas de gravidade mais utilizadas para o beneficiamento de minérios de ferro são mesas de agitação, gabaritos e espirais. As faixas de operação típicas dos métodos de concentração por gravidade são fornecidas na Fig 1.

Fig 1 Faixas operacionais típicas dos métodos de concentração por gravidade

Em alguns lugares, a torrefação redutora do minério de hematita de baixo teor é feita para convertê-lo em minério magnético antes da aplicação do método de separação magnética para o beneficiamento do minério. Outro método que pode ser empregado é a utilização de um meio denso em leito fluidizado gás-sólido para o enriquecimento de minério de ferro. O meio denso selecionado e a pressão do gás para fluidização dependem das características do minério de ferro a ser enriquecido.

Qualquer tratamento de beneficiamento eficaz precisa, como primeiro passo, de britagem, moagem e peneiramento eficazes do minério. Este é um passo essencial para a liberação das partículas enriquecidas com ferro. Para isso, tecnologias adequadas de britagem, moagem e peneiramento devem ser empregadas. O objetivo da moagem e remoagem é reduzir o minério a um tamanho pequeno o suficiente para liberar e recuperar os minerais valiosos. O sistema de britagem, moagem e peneiramento para o beneficiamento do minério de ferro deve ser projetado levando em consideração os requisitos dos processos de beneficiamento a jusante. As unidades de britagem podem incluir unidades de britagem primárias, secundárias, terciárias e quaternárias. Os britadores de mandíbula, giratórios, cônicos e de rolos são usados para britagem de minério. Os circuitos de moagem semi-autógena e autógena são geralmente usados para moagem do minério. Ambos os moinhos de barras e moinhos de bolas são usados para esta finalidade. O investimento de capital e os custos de operação do equipamento de moagem são altos. Portanto, a economia desempenha um papel importante no planejamento do grau de britagem e moagem realizado para preparar o minério para seu beneficiamento. Outros fatores considerados na determinação do grau de britagem e moagem incluem o valor da concentração do minério, sua mineralogia, dureza e teor de umidade. A moagem em circuito fechado minimiza a moagem excessiva de minérios muito friáveis. Quanto maior a carga de recirculação, menor é a moagem excessiva de partículas.

Processo de jigging

O processo de jigging é um processo de concentração de minério que é realizado em qualquer fluido cuja eficácia depende de diferenças na densidade das partículas minerais granulares. Consiste na separação das partículas em camadas de diferentes gravidades específicas seguida da remoção das camadas separadas. A concentração por processo de jigging é diferente de outros tipos de processos de concentração por gravidade, como a separação de meios pesados, onde a separação é feita diretamente. A estratificação das partículas do leito no processo de concentração de jigging é alcançada gradualmente, e a separação em produtos é realizada após um certo tempo.

O processo de jigging é um dos métodos de separação por gravidade em que as partículas são normalmente de tamanho semelhante, muitas vezes esmagadas e peneiradas antes de serem alimentadas sobre o leito de jig. Embora existam muitas variações no design dos gabaritos, os princípios básicos permanecem os mesmos. O processo de jigging utiliza água como meio de separação e pode ser aplicado em minerais, minérios, escórias, bem como qualquer outro material que tenha diferença de densidade entre o componente desejado e o componente não desejado. É altamente eficaz nos casos em que a diferença na densidade de corte é superior a 4,0 gramas por centímetro cúbico (g/cc).

Jigging é o processo de classificação de diferentes materiais no minério em um fluido por estratificação, com base no movimento de um leito de partículas, que são fluidizadas de forma intermitente pela pulsação do fluido em um plano vertical. A estratificação faz com que as partículas se organizem em camadas com densidade crescente de cima para baixo. Esse arranjo de partículas é desenvolvido por várias forças continuamente e variáveis que agem sobre as partículas e está mais relacionado à densidade de partículas do que a maioria dos outros métodos de concentração por gravidade.

O jigging de minérios de ferro para seu beneficiamento vem sendo praticado há muitas décadas. As razões para escolher o jigging para o beneficiamento de minério de ferro em relação a outros processos incluem (i) separação relativamente fácil, (ii) compensação benéfica entre custo operacional e rendimento reduzido em relação aos processos de meio denso, (iii) capacidade de tratar minérios que requerem densidades de corte superior a uma densidade de 4,0, e (iv) características físicas do minério que tornam a separação de meio pesado inadequada (por exemplo, perda de meio inaceitável em poros macroscópicos). O uso de gabaritos pulsados a ar para o beneficiamento de minérios de ferro é bastante popular. Isso ocorre porque os gabaritos pulsados a ar são capazes de gerar as grandes amplitudes de pulso necessárias para fluidizar um leito profundo de minério pesado, particularmente minério de ferro granulado.

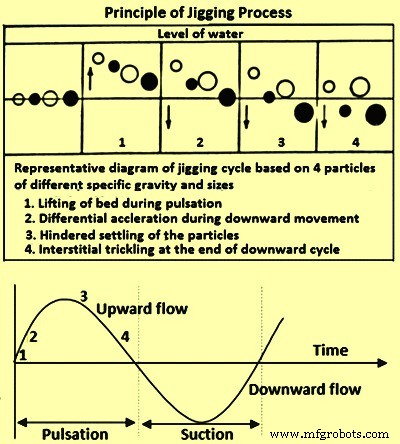

No processo de jigging, as partículas são introduzidas no leito do jig (geralmente uma tela) onde são empurradas para cima por uma coluna ou corpo de água pulsante, resultando na suspensão das partículas na água. À medida que o pulso se dissipa, o nível da água retorna à sua posição inicial mais baixa e as partículas novamente se acomodam no leito do gabarito. À medida que as partículas são expostas à energia gravitacional enquanto em suspensão na água, aquelas com densidade mais alta se acomodam mais rapidamente do que aquelas com densidade mais baixa, resultando em uma concentração de material com densidade mais alta no fundo, no leito do gabarito. As partículas são agora concentradas de acordo com a densidade e podem ser extraídas do jig bed separadamente. No caso do beneficiamento do minério de ferro, o material mais denso é o minério enriquecido desejado e o restante precisa ser descartado como flutuadores (ou rejeitos). O princípio do processo de jigging é mostrado na Figura 2.

Fig 2 Princípio do processo de jigging

Embora os gabaritos sejam de operação simples, o processo de jigging como um todo é bastante complicado e fortemente influenciado por vários fatores inter-relacionados (variáveis ou parâmetros de interação). Esses fatores estão diretamente associados a um ou mais dos subprocessos em que o processo de jigging pode ser dividido. Os principais subprocessos são o próprio gabarito e a unidade de acionamento fornecendo um padrão de curso pré-projetado, bem como alimentação, distribuição de alimentação, evacuação de material estratificado e mecanismo de transporte do gabarito. Muitos dos fatores de jigging são inerentemente controláveis (variáveis manipuladas), mas alguns fatores incontroláveis (variáveis de perturbação) associados ao minério a ser tratado também desempenham um papel importante no processo de separação. Estas são algumas das razões básicas que afetam o desempenho do gabarito. A cama do gabarito é normalmente dividida em duas zonas. A zona de concentrado consiste nas camadas de fundo, onde o teor de minério pesado deve ser superior a 95%. Este limite representa uma certa qualidade de concentrado.

Existem dois parâmetros principais de gabarito que afetam o desempenho dos gabaritos. Esses parâmetros são (i) a forma do pulso e (ii) o período de tempo durante o qual o minério é pulsado. 'Formato de pulso' é um termo amplo usado para descrever muitas coisas. Alguns deles são (i) amplitude do pulso, (ii) frequência do pulso e (iii) nitidez do pulso que normalmente se refere à aceleração da coluna de água no início do pulso ou seu desvio de uma senóide forma. "Período de tempo" refere-se ao tempo de residência do minério no leito do jig. Com a forma de pulso definida corretamente para a taxa de estratificação ideal, ainda é necessário fornecer tempo de residência suficiente (depende da largura, profundidade, comprimento do gabarito) para garantir que o material difícil (materiais finos e próximos da gravidade) tenha tempo para migrar para o esperado camada na cama.

Verificou-se que alterar a forma do pulso afeta a taxa de separação e a qualidade da separação. Normalmente, as mudanças de taxa e qualidade estão trabalhando uma contra a outra e um projeto de gabarito bem-sucedido usa uma forma de pulso que fornece uma separação aceitável em um tempo de residência economicamente viável. Portanto, um desafio ao projetar um gabarito é selecionar com confiança uma tecnologia de gabarito que seja adequadamente dimensionada e ofereça a forma de pulso adequada para garantir o máximo desempenho e flexibilidade.

Para o beneficiamento do minério de ferro, o uso de gabaritos pulsados a ar é mais popular. Isso ocorre porque os gabaritos pulsados a ar são capazes de gerar as grandes amplitudes de pulso necessárias para fluidizar um leito profundo do minério pesado, particularmente o minério de ferro granulado. O princípio fundamental do jigging pulsado a ar é a injeção de ar de baixa pressão (menos de 1 atmosfera) em uma câmara com base aberta, para acelerar a coluna de água através do leito de material que está sendo jiggado. Existem duas maneiras pelas quais esse princípio é implementado. A bolsa de ar percorre toda a largura do gabarito abaixo da plataforma da tela ou está localizada em um lado da base do gabarito. A primeira implementação é conhecida como gabarito 'pulsado sob a cama' e a segunda como gabarito 'pulsado lateralmente'. O uso de ar em vez de algum sistema mecânico é porque no caso de um sistema mecânico a potência instantânea é necessária para acelerar a coluna de água até a velocidade necessária que é muito alta em um curto período. Um soprador que fornece ar a um receptor opera continuamente com um consumo médio de energia razoável. O soprador é usado para suprimento de ar em vez de compressor ou conjunto hidráulico, pois para um determinado requisito de energia, um soprador é mais fácil de manter do que um compressor ou um conjunto hidráulico.

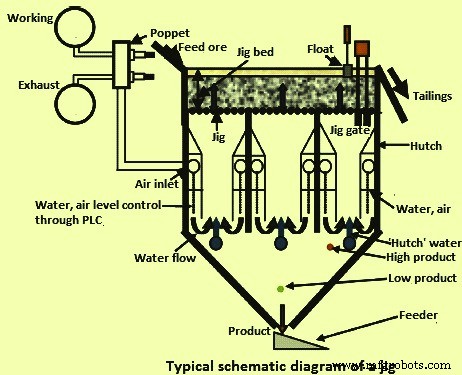

O jig pulsado a ar tem uma construção que consiste em um deck de tela para suportar o leito do jig e permitir que o pulso de água gerado nas câmaras de ar levante os leitos a uma altura aceitável para o material específico e a água da gaiola. A água da gaiola flui através do leito a uma taxa constante para auxiliar na eficiência da separação e manter o leito fluidizado por mais tempo. Ao final do gabarito, um flutuador mede o curso do leito e indica a altura do leito do produto. A altura do leito do produto é uma indicação para um controlador lógico programável (CLP) para abrir ou fechar as portas do produto em pequenos incrementos para controlar a altura do leito do produto em uma faixa estreita em torno do valor definido. Os rejeitos fluem sobre o açude no final do gabarito enquanto o produto é coletado na tremonha embaixo do gabarito. Sondas de alto e baixo nível iniciam e param o alimentador para controlar a extração do produto. O pulso é criado pelo ar que entra e sai das câmaras de ar situadas sob o deck da peneira. O ar força a água na câmara de ar para baixo, criando o pulso no leito de minério, e deixa o ar sair para permitir que o leito de minério se estabeleça no convés da tela do gabarito antes que o próximo pulso comece. O ar é gerado por um soprador e armazenado no recipiente de ar de trabalho. As válvulas de gatilho controlam o ar que entra e sai das câmaras de ar. O nível da interface ar/água nas câmaras de ar é medido por sondas de nível, que controlam o tempo da válvula de gatilho para manter o curso na câmara de ar constante. Um diagrama esquemático típico mostrando um gabarito com atuação de pulso de ar é mostrado na Fig 3.

Fig 3 Diagrama esquemático típico de um gabarito com acionamento por pulso de ar

Processo de manufatura

- Pó de metal refratário e seu processo de sinterização

- O processo de sinterização de finos de minério de ferro

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Processo HIsmelt de fabricação de ferro

- Processos FASTMET e FASTMELT de fabricação de ferro

- O processo de fundição de bronze e seus usos

- ASTM A463 Grau FS Revestido com Alumínio pelo Processo de Mergulho a Quente

- Fatores que afetam o sucesso e a segurança do processo de puncionamento

- Como escolher o grau certo de ferro fundido dúctil

- Entendendo o processo de fundição de minério de ferro