Separação Magnética e Beneficiamento de Minério de Ferro

Separação magnética e beneficiamento de minério de ferro

A separação magnética é uma técnica antiga para a concentração de minérios de ferro e para a remoção do ferro residual. Desde 1849, várias patentes sobre separação magnética foram emitidas nos EUA, e textos de algumas das patentes anteriores a 1910 descrevem uma variedade de separadores magnéticos para processamento mineral.

Os métodos de separação magnética são usados para aproveitar a diferença nas propriedades magnéticas para separar o minério de ferro dos materiais de ganga associados não magnéticos. A separação magnética pode ser realizada em um ambiente seco ou úmido, embora os sistemas úmidos sejam mais usados.

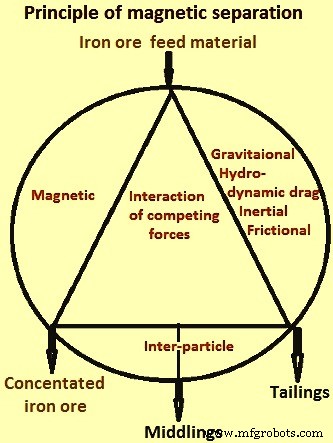

A separação magnética é uma separação física de partículas discretas com base na competição de três vias entre forças de tração (i) magnéticas, (ii) forças gravitacionais, de arrasto hidrodinâmico, de atrito ou forças inerciais e (iii) forças interpartículas atrativas ou repulsivas . Essas forças se combinam para agir diferencialmente em partículas de diferentes propriedades magnéticas no material de alimentação. A Fig. 1 mostra o princípio da separação magnética.

Fig 1 Princípio da separação magnética

As forças nos separadores magnéticos que competem com as forças magnéticas e agem em todas as partículas que viajam através do separador são as da gravidade, arrasto hidrodinâmico, fricção e inércia. Dependendo do tipo de separador magnético, algumas dessas forças podem ter maior ou menor importância.

A força gravitacional é significativa para partículas grandes, enquanto a força de arrasto hidrodinâmica é significativa para partículas pequenas. Assim, no separador magnético que trata partículas grandes em forma seca, o material de alimentação passa pela força da gravidade. As forças magnéticas precisam ser suficientes para manter a partícula magnética contra a força concorrente da gravidade. Em um separador úmido para partículas pequenas, a força magnética precisa ser maior do que a força de arrasto hidrodinâmica que é aplicada pelo fluxo de pasta nas partículas presas.

A competição entre a força magnética e as forças concorrentes em um separador magnético determina a probabilidade de uma partícula magnética ser aprisionada ou recuperada no separador magnético. A força entre partículas, aquelas entre partículas magnéticas e não magnéticas, determina a concentração dos produtos da separação magnética. Se a força entre as partículas for maior do que as forças magnéticas e concorrentes, muitas partículas não magnéticas provavelmente ficarão presas junto com as partículas magnéticas. Pelo contrário, muitas partículas magnéticas podem ser transportadas junto com as partículas não magnéticas e podem não ser aprisionadas.

Para obter uma alta recuperação de partículas magnéticas, a força de separação magnética deve ser maior que a soma das forças concorrentes. Se, no entanto, a força magnética for muito maior do que a força concorrente, a seletividade da separação é pobre, pois nenhuma distinção é feita entre várias partículas magnetizáveis. A seletividade do processo deve ser determinada criticamente pelos valores relativos das forças magnéticas e concorrentes que são afetadas por uma escolha correta de um próprio separador e seus parâmetros operacionais.

As forças operativas magnéticas, competitivas e interpartículas determinam o desempenho do separador. Essas forças dependem tanto da natureza da alimentação a ser separada quanto das características do separador magnético. A natureza da alimentação inclui seu tamanho e propriedades físicas que podem afetar as várias forças envolvidas. As características do separador magnético incluem o design e seus parâmetros variáveis, principalmente o campo magnético e a taxa de processo. Existe uma relação geral entre esses parâmetros. Além disso, a força magnética em um separador pode ser maximizada combinando o gradiente do campo magnético com o tamanho da partícula.

Separador magnético separa o material de alimentação do minério de ferro em dois ou mais componentes. Se o objetivo é produzir um minério de ferro concentrado magnético, o outro componente que não é magnético são os rejeitos. Em alguns casos também pode haver a possibilidade de separar o terceiro componente menos magnético que é chamado de intermediários. Cada um desses fluxos de material deve ser transportado para dentro, através do separador ou para fora do separador.

As forças gravitacionais, de atrito, arrasto hidrodinâmico ou forças inerciais magnéticas e concorrentes tendem a separar as partículas, enquanto as forças atrativas entre partículas tendem a reduzir o grau de separação. Em qualquer situação real de separação, partículas magnéticas e não magnéticas também são normalmente encontradas nos rejeitos, ou middlings, e somente no caso limite a separação magnética completa é possível. A eficiência da separação magnética é geralmente expressa tanto pela recuperação (a razão de material magnético no minério concentrado em relação ao material de alimentação) quanto pelo teor (a fração de material magnético no minério concentrado). Estas são as duas medidas independentes normalmente utilizadas para a eficácia do separador magnético. Essas medidas dependem da magnitude relativa das forças magnéticas de tração, arrasto gravitacional, hidrodinâmico, forças de atrito ou inercial e forças interpartículas atrativas ou repulsivas.

Na separação magnética, embora as condições de separação eficiente sejam claramente definidas, há uma complicação, pois a importância relativa das forças é determinada principalmente pelo tamanho das partículas. Isso ocorre principalmente porque as forças concorrentes dependem do tamanho das partículas. Na separação magnética a seco, a força de arrasto geralmente tem um efeito desprezível no tamanho da partícula e, portanto, como regra, não afeta consideravelmente a eficiência da separação. Pelo contrário, o tamanho da partícula tem uma dependência significativa da força magnética e da força gravitacional durante a separação magnética seca. Por outro lado, na separação úmida, onde a força de arrasto hidrodinâmico pode ser importante, a seletividade da separação é consideravelmente influenciada pela distribuição do tamanho das partículas. Com a diminuição do tamanho das partículas, a importância relativa do arrasto hidrodinâmico aumenta em comparação com a força magnética.

No projeto de um separador magnético, é necessário que além de um campo, um gradiente na intensidade do campo também seja fornecido para aumentar o movimento das partículas nas direções desejadas. Em um campo de fluxo magnético uniforme, as partículas magnéticas convergem no fluxo e se orientam para que haja uma concentração em seu corpo, mas ele não se mova. Por outro lado, ao produzir um campo convergente, há uma atração resultante nas partículas em direção à área de fluxo mais alto.

O campo magnético e o gradiente de campo que atuam sobre as partículas em todos os separadores magnéticos podem ser produzidos de várias maneiras e resultar em geometrias e intensidades de campo amplamente variadas. Em alguns casos, ímãs permanentes produzem os campos diretamente, enquanto em outros casos, bobinas e circuitos magnéticos de ferro são usados para magnetizar uma estrutura ferromagnética cujos gradientes de campo atraem as partículas magnéticas.

Existem diferentes tipos de separadores magnéticos que foram projetados para permitir que o campo magnético necessário com base nos minérios seja beneficiado juntamente com outros critérios. Os separadores magnéticos são amplamente categorizados em dois grupos:(i) baixa intensidade e (ii) alta intensidade. Ambos os grupos podem ser do tipo de operação úmida ou seca. Alguns dos tipos de separadores magnéticos que são de uso comum são (i) separação magnética úmida e seca, de baixa intensidade (LIMS), (ii) separação magnética de alto gradiente (HGMS), (iii) separação magnética úmida de alta intensidade (WHIMS ), (iv) rolos separadores magnéticos para processamento de minérios magnéticos fracos, e (v) separação magnética por rolos de indução (IRMS) para concentração de minérios secos. O campo magnético geralmente é gerado por uma das várias formas como (i) ímã permanente, (ii) eletroímã com jugo de ferro, (iii) solenóide e (iv) ímã supercondutor.

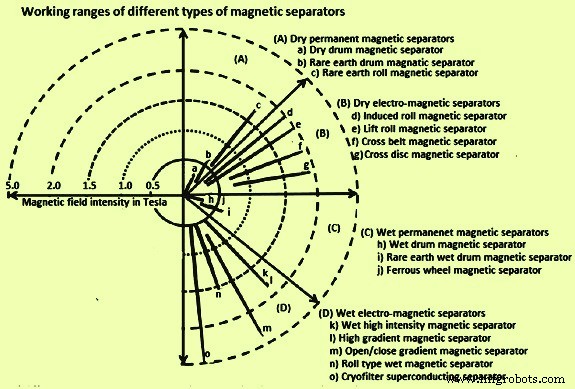

As operações de separação magnética são frequentemente categorizadas como de baixa ou alta intensidade. Separadores de baixa intensidade usam campos magnéticos que variam entre 0,1 Tesla a 0,3 Tesla. Técnicas de baixa intensidade são normalmente usadas em minério de magnetita como um método de separação barato e eficaz. Separadores de alta intensidade empregam campos tão fortes quanto 1 Tesla a 2 Tesla. Este método é usado para separar minérios de ferro fracamente magnéticos, como hematita, de materiais de ganga não magnéticos ou menos magnéticos. Outros fatores importantes para determinar que tipo de sistema de separador magnético deve ser usado incluem o tamanho das partículas e o teor de sólidos da pasta de minério.

Os separadores magnéticos são geralmente agrupados como separadores magnéticos de baixa intensidade secos/úmidos, separadores magnéticos de alta intensidade secos/úmidos e separadores magnéticos de alto gradiente. Os agrupamentos baseados na intensidade do campo magnético são mostrados na Fig 2. Além disso, existem poucos separadores, que também contam sob o grupo seco de alta intensidade, como separador magnético de rolo permanente, separador isodinâmico, separador magnético de gradiente aberto, separador magnético de alto gradiente vibratório separador/filtro magnético e separador magnético supercondutor de alto gradiente. Separadores magnéticos secos de alta intensidade têm maior força de campo magnético transmitida por um ímã permanente ou por meio de um campo magnético induzido para separar as partículas com base em sua suscetibilidade magnética.

Fig 2 Agrupamentos de separadores magnéticos com base nas intensidades do campo magnético

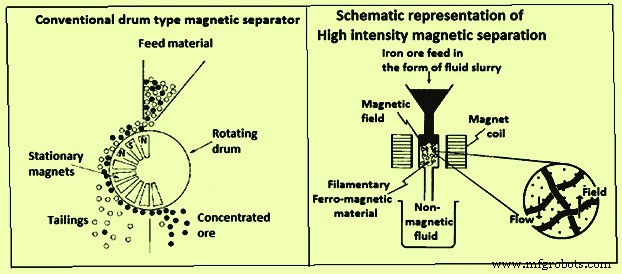

Embora existam vários agrupamentos de separadores magnéticos, o princípio da separação por dois tipos de separadores (tambor e alta intensidade) são descritos aqui. O separador de tambor é representativo do separador magnético convencional de baixo gradiente. Nesse separador (Fig. 3) o material de alimentação seco é introduzido no topo de um tambor rotativo. As partículas de minério são transportadas para baixo ao longo do tambor pela ação combinada de forças gravitacionais e de atrito que transmitem a rotação do tambor para as partículas. As forças magnéticas produzidas pelos ímãs estacionários dentro do tambor mantêm as partículas magnéticas mais altas contra o tambor rotativo. Essas partículas são depositadas à direita à medida que o tambor passa pela extremidade dos ímãs. As partículas não magnéticas caem livremente do tambor para a esquerda. Esse separador pode usar ímãs permanentes ou eletroímãs. Separadores magnéticos semelhantes a estes são amplamente utilizados para o beneficiamento de minérios de ferro contendo magnetita.

Fig 3 Exemplo de dois tipos de separadores magnéticos

Fig 3 Exemplo de dois tipos de separadores magnéticos

A Fig. 3 também mostra a representação esquemática do separador magnético de alta intensidade. Neste separador magnético de alto gradiente, é usado um ímã projetado para produzir um forte campo ajustável no volume do recipiente. Este volume é embalado com uma matriz de material ferromagnético filamentoso. Fortes forças magnéticas produzidas pelos altos gradientes de campo nas bordas dos filamentos são eficazes na captura de partículas muito finas (menos de 100 mícrons) mesmo de substâncias fracamente magnéticas. Esses filamentos são escolhidos de acordo com o tamanho das partículas de alimentação para otimizar as forças magnéticas. A alimentação do minério de ferro, em pasta fluida (geralmente água), é passada através do recipiente. O fluido e as partículas não magnéticas passam facilmente através da estrutura relativamente aberta da matriz. As partículas magnéticas retidas são facilmente lavadas quando o campo aplicado é reduzido a zero. Separadores magnéticos deste tipo são úteis para a concentração ou remoção de partículas magnéticas finas no processamento de minério de ferro para alimentação de pellets.

Os separadores magnéticos são parte integrante dos sistemas de beneficiamento de minério de ferro de baixo teor. A torrefação de minérios de ferro de baixo teor para aumentar sua magnetização (ou seja, conversão de hematita em magnetita) estende a aplicabilidade dos separadores magnéticos convencionais. Separadores magnéticos também são usados em certas aplicações de reciclagem de ferro.

Tipos de separadores magnéticos

Existem vários tipos de separadores magnéticos que estão sendo utilizados para o beneficiamento de minério de ferro. Os mais comuns são os separadores de tambor seco e úmido que estão sendo utilizados para o beneficiamento de minérios de ferro. Os separadores de rolos induzidos são usados para tratar minérios de rolamento de ferro fracamente magnéticos, enquanto os separadores de polia são mais frequentemente usados na remoção de ferro residual de várias alimentações. Esses separadores usam ímãs permanentes ou eletroímãs e operam em modo contínuo. Separadores de tambor e separadores magnéticos de alto gradiente são descritos com algum detalhe abaixo.

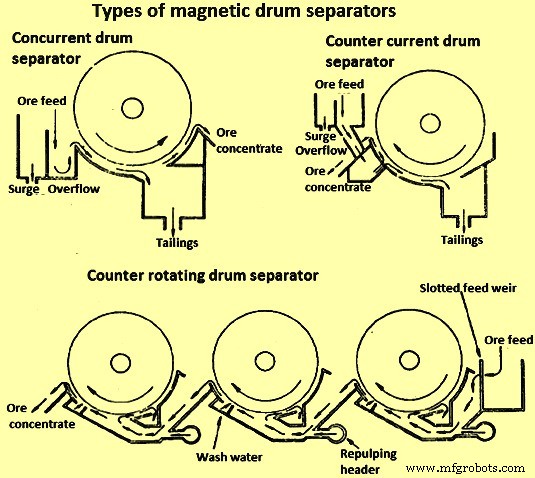

Separadores de tambor – Separadores de tambor de muitos tipos são talvez o tipo mais comum de separador magnético que está sendo usado. Esses tipos incluem polia, tambor seco, tambor úmido e separadores de rolos dos tipos concorrente induzido, contra-rotativo e contra-corrente.

Os separadores de tambor seco, rolo induzido e polia operam de maneira semelhante ao separador mostrado na Fig 3 e descrito anteriormente no artigo. A alimentação seca é jogada de um lado ou de outro do tambor ou polia, dependendo da magnitude relativa das forças magnéticas, centrífugas ou gravitacionais que atuam sobre a partícula. Com estes tipos de separadores, é possível recuperar uma fração mediana. As partículas intermediárias são fracamente atraídas pela força magnética do que as partículas de concentrado e, portanto, são feitas para cair em um compartimento entre o concentrado e os compartimentos de rejeitos. Esses intermediários geralmente consistem em partículas parcialmente liberadas contendo componentes magnéticos e não magnéticos. Como a moagem de minérios é cara, muitas vezes é economicamente atraente tratar o minério inicialmente com um separador de tambor seco e moer novamente a fração intermediária antes de recuar magneticamente.

Separadores de tambor seco estão sendo usados para tratar partículas tão pequenas quanto 100 mícrons. O desempenho desses separadores na produção de concentrados é fortemente afetado pelo teor de umidade do minério de alimentação. Se o teor de umidade for alto, partículas pequenas podem aderir às partículas maiores, resultando em uma separação menos completa. Uma vez que o tambor não magnético na Fig. 1 passa pelos pólos estacionários dos ímãs dentro do tambor, pode-se ver que uma partícula magnética experimenta uma força de magnitude variável à medida que se desloca na superfície do tambor. Esta variação na força da força magnética pode produzir um movimento de rotação das partículas retidas que auxilia na sua separação das partículas não magnéticas indesejadas. A inversão do campo magnético entre os pólos magnéticos também resulta em uma rotação de partículas com momentos remanescentes. O movimento específico da partícula é fortemente dependente do tamanho da partícula.

Existem três tipos principais de separadores de tambor úmido (Fig 4). Estes são (i) concorrentes, (ii) contra-rotativos e (iii) contra-corrente. Os ímãs nos tambores são como os mostrados na Fig 3 e cobrem o mesmo arco que as setas indicadoras de rotação. No separador magnético de tambor simultâneo, a pasta de alimentação é passada através da calha na mesma direção da rotação do tambor. As partículas magnéticas são atraídas para a superfície rotativa do tambor não magnético pelos ímãs estacionários dentro do tambor. As partículas não magnéticas afundam até o ponto mais baixo da calha e são retiradas como rejeitos. O concentrado magnético é transportado pelo tambor giratório sobre a barragem à direita. Este tipo de separador produz um concentrado de alto grau para partículas da ordem de alguns milímetros de diâmetro. A separação é relativamente limpa, uma vez que as partículas magnéticas são afetadas pelas forças de arrasto magnético e hidrodinâmico concorrentes ao longo da periferia do tambor. Esta limpeza ocorre mesmo que a variação de força devido aos pólos alternados dentro do tambor não produza o mesmo grau de movimento de partículas no tambor como é visto no separador seco onde as forças viscosas da pasta não estão presentes. Uma vez que o separador de tanque concorrente muitas vezes produz rejeitos nos quais uma quantidade relativamente grande de material magnético permanece, os rejeitos são frequentemente recuados em um separador de tambor contra-rotativo.

O separador contra-rotativo é mostrado na Fig. 4. A alimentação é passada através da calha oposta ao sentido de rotação do tambor. As partículas magnéticas são apanhadas na superfície do tambor e transportadas para a esquerda. Este separador produz uma alta recuperação, mas geralmente de um concentrado de baixo grau, uma vez que a maioria das partículas magnéticas são retidas em uma seção curta do tambor e há pouca oportunidade para o material das partículas retidas liberar partículas não magnéticas retidas. A alta recuperação também resulta da oportunidade das partículas serem recolhidas mais a jusante pelo tambor e serem transportadas de volta como concentrado. Esse separador normalmente trata partículas de até 100 mícrons. Devido à sua capacidade de captar partículas magnéticas não imediatamente arrastadas, este separador tem uma capacidade maior do que o tipo concorrente.

O terceiro tipo de separador magnético de tambor úmido, o tambor contra-corrente, é frequentemente usado como separador de acabamento porque produz um concentrado extremamente limpo com boa recuperação de partículas até cerca de 70 mícrons. Esse separador retém alguns recursos dos tipos simultâneo e contra-rotativo. Este separador é mostrado na Fig. 4 como um separador tandem de 3 tambores. Neste separador a alimentação é introduzida em torno do ponto médio na seção magnética do tambor. O fluxo da pasta de alimentação é oposta à direção da rotação do tambor enquanto as partículas arrastadas viajam na mesma direção. Estas partículas arrastadas são lavadas pela água introduzida no lado esquerdo do tanque. O concentrado limpo transborda para a esquerda.

Uma característica comum a todos os separadores de tambor úmido é o transbordamento da polpa concentrada no final do tanque. Isso é desejável para evitar que as partículas magnéticas sejam arrastadas através da interface ar-água e a resultante perda de partículas magnéticas. Em alguns dos separadores em que se deseja um concentrado desidratado, as partículas magnéticas são puxadas acima da superfície da pasta e raspadas do tambor. Nestes casos, a pasta deve ser recirculada para recuperar as partículas magnéticas perdidas.

A principal força concorrente em um separador de tambor úmido, no entanto, é a força de arrasto hidrodinâmico. Isto resulta da velocidade relativa da lama ou água de lavagem que passa por uma partícula arrastada. No separador concorrente esta velocidade é em torno da velocidade periférica enquanto no separador contra-rotativo essas velocidades são somadas. Em geral, as velocidades periféricas do tambor são consideravelmente mais altas do que as velocidades da pasta. Além de seu efeito sobre a velocidade de arrasto relativa, a velocidade do tambor também afeta a capacidade de um separador de tambor. Uma velocidade mais lenta resulta em uma capacidade reduzida, enquanto uma velocidade mais alta diminui a recuperação devido a velocidades de arrasto mais altas e resulta em maior desgaste da superfície do tambor.

Alguns dos separadores magnéticos estão sendo chamados de separadores de alta intensidade. Isso geralmente designa separadores de design convencional que empregam ímãs de maior força do que o habitual. Desenvolvem campos magnéticos de alta intensidade e são capazes de remover partículas que não respondem ao separador magnético de baixa intensidade.

Fig 4 Tipos de separadores de tambor magnético

Separadores de gradiente alto –

Vários tipos de separadores magnéticos de alto gradiente foram desenvolvidos com base no fato de que altos gradientes de campo magnético podem produzir grandes forças magnéticas. Esses separadores também são chamados de separadores de 'polo induzido' porque os gradientes de campo são produzidos pela aplicação de um campo magnético de fundo relativamente uniforme a uma estrutura ferromagnética (grades, telas, placas ranhuradas ou lã de aço) e induzindo polos magnéticos ao longo das bordas adequadamente orientadas. Como grandes gradientes de campo magnético geralmente podem existir apenas em pequenos volumes, esses separadores são projetados para a separação de pequenas partículas magnéticas. A produção de altos gradientes e grandes forças magnéticas sobre uma área de superfície grande o suficiente para prender números práticos de partículas é um problema importante. Agulhas com seus eixos paralelos ao campo aplicado produzem gradientes altos em campos relativamente baixos, mas a superfície de captura disponível é muito limitada. Por outro lado, os filamentos magnetizados perpendiculares ao seu longo eixo têm um grande fator de desmagnetização, mas uma área de superfície muito maior.

Processo de manufatura

- Ímãs permanentes

- O processo de sinterização de finos de minério de ferro

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Processos FASTMET e FASTMELT de fabricação de ferro

- Beneficiamento de Minérios de Ferro

- Mineração de minérios de ferro

- Propriedades e graus do ferro cinzento explicados

- Propriedades e Composição do Ferro Gusa

- Entendendo o processo de fundição de minério de ferro

- Matérias-primas usadas na fabricação de ferro e aço