Revestimento Epóxi de Aço Ligado por Fusão

Revestimento Epóxi de Aço Ligado por Fusão

O revestimento epóxi ligado por fusão (FBE) de materiais de aço é um revestimento epóxi em pó termoendurecível, sem primer, de uma parte, curável por calor, projetado para fornecer proteção máxima contra corrosão ao substrato de aço. É um revestimento de pó protetor termofixo de cura muito rápida que utiliza calor para derreter e aderir o material de revestimento ao substrato de aço. É baseado em resinas epóxi especialmente selecionadas e endurecedores. O epóxi é formulado para atender as especificações relacionadas à proteção do aço como revestimento anticorrosivo. Os revestimentos FBE curados por calor são 100% sólidos, consistindo de materiais termofixos que alcançam uma alta ligação à superfície do metal como resultado de uma reação química gerada pelo calor. Os revestimentos FBE podem ser aplicados por leito fluidizado, flocagem (air spray) ou spray eletrostático.

O revestimento FBE é amplamente utilizado para revestimento de tubos de aço, acessórios para tubos, bombas e válvulas usadas para a transmissão de óleo, gás, lama e água. Os produtos típicos revestidos com FBE são mostrados na Figura 1. O revestimento FBE tem sido usado para tubulações subterrâneas desde a década de 1960. Tem um bom histórico para aplicações de tubulação subterrânea. Também está sendo usado para o revestimento de barras de reforço de aço usadas na construção de pontes, estradas e edifícios para ajudar a prevenir a corrosão quando incorporadas ao concreto.

Fig 1 Produtos revestidos com FBE

Os recursos e benefícios dos revestimentos FBE incluem (i) proteção contra corrosão em ambientes agressivos, (ii) aplicação produtiva devido à cura rápida, (iii) não cede, não tem fluxo frio e não se torna macio no armazenamento, permitindo assim um longo prazo armazenamento, (iv) tem peso leve, (v) tem boa resistência química, (vi) é ecologicamente correto, pois não há compostos orgânicos voláteis (VOCs), (vii) resiste ao descolamento catódico, (viii) tem alta adesão e tenacidade, e (ix) podem ser facilmente reparados.

O sistema de revestimento FBE é um sistema de revestimento ativado por calor e curado quimicamente que é aplicado ao material de aço pré-aquecido a ser revestido. A formulação típica para revestimentos FBE consiste em resina epóxi, agente de cura, catalisador, acelerador, pigmento de reforço e agentes de controle que regulam o fluxo e a estabilidade. No revestimento FBE, a categoria de resina é uma resina do tipo ‘epóxi’. Permeabilidade, dureza, cor, espessura, resistência à goivagem etc. e outras características são controladas por esses componentes. A faixa de espessura de revestimento padrão dos revestimentos FBE está entre 250 micrômetros e 500 micrômetros, que pode variar dependendo das condições de serviço. O pó fundido torna-se um revestimento sólido em poucos segundos após a aplicação do revestimento. Os revestimentos FBE são normalmente usados em conjunto com a proteção catódica. Na maioria dos casos, as áreas descoladas sob o revestimento FBE são protegidas por proteção catódica.

Materiais de revestimento FBE

Os revestimentos FBE são revestimentos de polímeros termofixos. O nome 'fusion-bond epóxi' é devido à reticulação da resina e ao método de aplicação, que é diferente de uma tinta convencional. Os componentes de resina e endurecedor no estoque FBE de pó seco permanecem sem reação em condições normais de armazenamento. Em temperaturas típicas de aplicação de revestimento, que geralmente estão na faixa de 180°C a 250°C, o conteúdo do pó derrete e se transforma em uma forma líquida. O filme líquido de FBE umedece e flui sobre a superfície de aço na qual é aplicado, e logo se torna um revestimento sólido por reticulação química, auxiliada pelo calor. Este processo é conhecido como ligação por fusão. A reação química de reticulação que ocorre neste caso é irreversível. Uma vez que a cura ocorre, o revestimento não pode retornar à sua forma original de forma alguma. A aplicação de aquecimento adicional também não derrete o revestimento e, portanto, é conhecido como revestimento termofixo.

Novas tecnologias estão em desenvolvimento contínuo para otimizar as propriedades dos revestimentos FBE para melhorar a utilidade do revestimento. A razão estequiométrica precisa ser controlada pelo equilíbrio entre o grupo de cura e o grupo epóxi. Como exemplo, aumentar o nível de agente de cura pode reduzir a densidade de reticulação e aumentar a flexibilidade, enquanto diminui a resistência química.

A resistência ao impacto ou dureza é uma função da densidade de reticulação. Densidades mais altas podem ser alcançadas usando agentes de cura de baixo peso molecular que apresentam estruturas fortemente reticuladas. A adição de diluentes não reativos pode interferir nessa estrutura, proporcionando ao produto final mais flexibilidade, mas menos tenacidade.

A adesão mecânica é a força de preensão que resulta da rugosidade do substrato de aço (ou seja, picos e vales). Mudar de um perfil de superfície redondo para angular e aumentar a profundidade dos vales pode melhorar esse tipo de adesão. A adesão polar é a ligação de hidrogênio que ocorre entre o substrato de aço e o revestimento epóxi.

As ligações químicas são formadas através do compartilhamento de elétrons por grupos no substrato de aço e resina epóxi. Essas ligações são de longe as mais fortes e contribuem mais para a adesão. Grupos como nitrogênio e oxigênio podem se ligar com ferro e sílica.

Revestimento FBE e corrosão

Revestimentos FBE geralmente reduzem a corrosão de um substrato de aço sujeito a um eletrólito de duas maneiras, a saber:(i) eles atuam como uma camada de barreira física para controlar a entrada de espécies deletérias, e (ii) eles podem servir como um reservatório para inibidores de corrosão para ajudam a superfície do aço a resistir ao ataque de espécies agressivas, como ânions cloreto.

O revestimento FBE fornece uma barreira física e, portanto, evita que o substrato de aço entre em contato com umidade, oxigênio e íons cloreto. Além de ser um revestimento dielétrico, o revestimento FBE resiste ao fluxo de elétrons e íons entre o metal e o eletrólito, impedindo assim a transferência de carga entre o ânodo e o cátodo.

O controle de corrosão do revestimento FBE é uma função da capacidade do revestimento de fornecer uma barreira contra água, oxigênio, cloreto e outros elementos agressivos que impedem a permeação através do filme de revestimento para atacar o substrato de aço. Existem propriedades críticas necessárias para a proteção contra corrosão em revestimentos FBE que incluem adesão e capacidade de umedecimento ao aço revestido. A redução na força adesiva aumenta a taxa de processo de delaminação. Um estudo sobre delaminação de revestimentos FBE em um ambiente simulado de solução de poros sugeriu o mecanismo de delaminação conforme indicado abaixo.

- O tempo de atraso antes do início do processo de delaminação observável pode ser uma função da penetração de água através do revestimento FBE para a região do revestimento/substrato interfacial ou interfasial.

- A delaminação do revestimento FBE do substrato de aço é causada predominantemente por íons hidroxila.

- A taxa de delaminação de FBE é controlada por processos de transporte de um poro no revestimento e ao longo da interface de revestimento/substrato delaminado até a frente de descolamento.

- A localização da falha de adesão do revestimento está na região interfacial ou interfasial do revestimento/substrato.

- A taxa de delaminação de FBE em condições quase passivas é controlada pela migração de íons hidroxila da solução externa em massa para a frente de descolamento do revestimento/substrato.

- A taxa de delaminação FBE na condição de corrosão sob o filme é controlada pelo movimento do cátion hidratado para o local do cátodo.

Processo de aplicação de revestimentos FBE

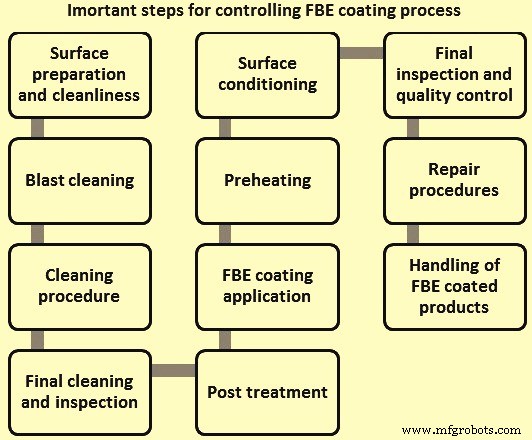

As etapas importantes que devem ser controladas durante o processo de revestimentos FBE (Fig 2) incluem (i) preparação e limpeza da superfície, (ii) limpeza por jateamento, (iii) procedimento de limpeza, (iv) limpeza final e inspeção, (v) condicionamento de superfície, (vi) pré-aquecimento, (vii) aplicação de revestimento FBE, (viii) pós-tratamento, (ix) inspeção final e controle de qualidade, (x) procedimentos de reparo, (xi) manuseio do produto revestido com FBE. O tempo total decorrido entre as atividades de preparação de superfície consistindo nas etapas (i) a (v) deve ser reduzido ao mínimo para evitar a formação de óxidos na superfície. A oxidação do aço antes do revestimento em qualquer de suas formas aparentes não é aceitável. A formação visual de tais óxidos resulta na repetição das atividades de preparação da superfície do aço antes do revestimento.

Fig 2 Etapas importantes para controlar o processo de revestimento FBE

Preparação e limpeza da superfície – A devida atenção à limpeza e preparação da superfície do substrato de aço antes da limpeza abrasiva tem um efeito considerável na qualidade final do revestimento FBE acabado. Os elementos básicos da pré-limpeza são (i) remoção de contaminantes da superfície, (ii) afrouxamento da carepa de laminação (em aços recém-laminados) e (iii) remoção de gelo e umidade.

O aço a ser revestido com FBE pode ser contaminado por sais, graxa, óleo e outros materiais deletérios. Essas contaminações visíveis e não visíveis da superfície do material de aço podem ocorrer durante o transporte, manuseio e armazenamento. É importante que todos esses contaminantes sejam removidos antes da primeira etapa de limpeza abrasiva. A não remoção de contaminantes pode levar à contaminação do meio abrasivo, o que causa um desempenho ruim do revestimento FBE aplicado posteriormente. Sais profundamente incorporados e certos contaminantes orgânicos, se não completamente removidos, causam falhas de adesão e problemas de formação de filme. Portanto, esses materiais precisam ser removidos por limpeza com solvente ou por lavagem com detergente ou limpeza a vapor. Nenhum resíduo que possa afetar a adesão deve ser deixado na superfície do aço. É desejável pré-aquecer o material de aço antes da limpeza por jateamento a uma temperatura de pelo menos 5 graus acima do ponto de orvalho ou superior.

Limpeza a jato – O objetivo da limpeza por jateamento abrasivo é obter uma superfície limpa, com um perfil de superfície angular com uma profundidade média de perfil entre 50 micrômetros a 100 micrômetros. A superfície deve ser limpa com um mínimo de acabamento "quase metal branco". Isso pode ser alcançado de forma mais eficaz com equipamentos de jateamento do tipo centrífuga usando granalha de aço como meio abrasivo. Os resíduos abrasivos devem ser removidos com ar comprimido ou por qualquer outro meio adequado. A mistura abrasiva de trabalho deve ser mantida limpa de contaminantes. A granalha de aço deve ter uma dureza de 50 Rockwell C a 60 Rockwell C. A dureza da partícula e a distribuição de tamanho da granalha de aço empregada devem ser continuamente controladas por peneiramento para garantir o perfil da superfície após a limpeza. Para um acabamento de superfície consistente, uma mistura de trabalho estabilizada deve ser mantida por pequenas adições frequentes de novo abrasivo proporcional ao consumo com grandes adições não frequentes.

Procedimento de limpeza – Se houver duas câmaras de jateamento disponíveis, a granalha pode ser usada na primeira câmara para pré-limpeza e granalha na segunda câmara. Não é desejável misturar granalha e granalha na mesma câmara. Quando uma única unidade de jateamento estiver em operação, é desejável usar apenas granalha de aço.

O primeiro passo de limpeza é estabelecer a limpeza básica. Ele também descobre os defeitos do material, como lascas, rebarbas, laminações, crostas e goivas. Moagem de disco ou outros métodos adequados devem ser empregados para corrigir esses defeitos. Se existirem defeitos graves, o material de aço deve ser rejeitado nesta fase.

A próxima etapa é um segundo processo de limpeza abrasiva usando granalha de aço como meio, tendo uma dureza de 50 Rockwell C a 60 Rockwell C. O objetivo principal desta etapa é alcançar a limpeza final desejada e o perfil de ancoragem desejado. Freqüentemente, apenas um jateamento leve é necessário para um melhor desempenho, se o primeiro estágio tiver sido executado com eficiência. Independentemente do tipo de operação, é importante que as rodas centrífugas tenham potência adequada e estejam posicionadas corretamente para obter uma limpeza de alta qualidade e eficiência. Resíduos abrasivos devem ser removidos com ar comprimido ou outros meios adequados. Um meio abrasivo de boa qualidade deve ser usado e reabastecido regularmente para garantir uma mistura de trabalho equilibrada.

Limpeza e inspeção finais – Após a limpeza abrasiva e antes do revestimento, a superfície a ser revestida deve ser cuidadosamente inspecionada quanto a defeitos metálicos que possam afetar a aplicação do revestimento, ou seja, crostas, lascas, goivas ou laminações. Toda a poeira abrasiva precisa ser removida, geralmente por vácuo ou faca de ar e o nível de limpeza é verificado periodicamente pressionando uma fita adesiva transparente na superfície de aço e examinando a parte inferior quanto a partículas de sujeira. É muito importante que o perfil de ancoragem necessário seja alcançado. O perfil deve ser angular, mas não deve ter “rebaixos” que podem resultar de jateamento excessivo, abrasivo incorreto ou posicionamento inadequado das rodas centrífugas. Todas as operações de revestimento FBE requerem uma qualidade de jateamento 'quase metal branco'. Na maioria dos casos, um operador habilidoso pode reconhecer visualmente o padrão necessário usando padrões visuais.

Condicionamento de superfície – Às vezes é necessário usar um pré-tratamento químico na superfície do aço. Isso é necessário devido à presença de sais solúveis que permanecem na superfície do aço. O pré-tratamento químico tem um benefício secundário de lavar os resíduos de poeira. Verificou-se que uma solução fraca de ácido fosfórico em água funciona bem. É muito importante e crítico para o sucesso deste pré-tratamento que o ácido remanescente seja removido por lavagem completa com água imediatamente após o tratamento. A água de enxágue deve ser de qualidade de osmose reversa (OR) ou água desionizada.

A lavagem ácida é obrigatória se o aço tiver sido submetido a ataque de corrosão na presença de íons cloreto ou sulfato antes do processamento na planta de revestimento. Uma causa comum disso é a exposição à água salgada durante o armazenamento do aço na área costeira ou em uma atmosfera contendo SO2 ou CO2 industrial, ou devido ao transporte marítimo do aço da siderúrgica para a planta de revestimento. Nessas condições, sais ferrosos se formam e ficam retidos na superfície do aço, principalmente nos poços, mesmo após a limpeza abrasiva normal.

Um bom teste para estabelecer a presença de sais ferrosos é usando testes de ferricianeto de potássio ou fenantrolina. Qualquer aço que apresente presença de sais ferrosos precisa ser tratado adequadamente. O tratamento adequado da superfície garante que a superfície do aço esteja livre de contaminantes nocivos decorrentes do transporte ou das operações da planta de revestimento. O aprimoramento adicional do desempenho do revestimento pode ser obtido tratando as superfícies de aço limpas com uma solução de cromato antes do pré-aquecimento final. Uma solução de cromato em água é aplicada espalhando a solução uniformemente sobre a superfície do aço. A dispersão da solução é feita com um “rodo” de borracha ou pincel. Se o processo for bem controlado, não haverá escoamento de material. É importante que qualquer resíduo seja coletado para descarte apropriado conforme exigido pelos regulamentos locais.

Pré-aquecimento

O aquecimento correto do aço é um dos passos mais importantes para o sucesso da aplicação dos revestimentos FBE. O aço deve atingir a temperatura de aplicação apropriada recomendada pelo fornecedor do material de revestimento FBE para alcançar o desempenho ideal do revestimento FBE. A temperatura de pré-aquecimento pode variar de acordo com o grau do material. Em nenhum momento a temperatura do metal deve exceder 275°C, pois isso pode causar defeitos metalúrgicos ou superficiais. Um forte azulado ou escurecimento da superfície do aço é uma indicação de aquecimento excessivo. Com a introdução de aços de alta qualidade, há mais restrições na temperatura máxima de aquecimento.

As fontes de calor aceitáveis são (i) calor radiante a gás, (ii) chama direta a gás e (iii) indução elétrica. É importante que os sistemas de aquecimento a gás sejam bem ajustados para que os produtos da combustão incompleta do combustível não sejam depositados na superfície do aço. A atmosfera do forno deve ser tal que a superfície de aço limpa não seja contaminada. Com o aquecimento por indução, é importante que a frequência apropriada seja usada para garantir o aquecimento profundo. O aquecimento intenso da pele deve ser evitado. Bobinas de indução múltiplas são normalmente necessárias para um aquecimento estável, especialmente no caso de materiais de aço espessos.

A temperatura uniforme do aço nos níveis especificados deve ser mantida para obter os melhores resultados. A temperatura deve ser controlada na entrada da câmara de revestimento. As varas de temperatura (Tempilstiks) são mais comumente usadas e podem ser muito eficazes quando usadas por operadores experientes. O pirômetro infravermelho é uma ferramenta de controle satisfatória, mas requer calibração regular para garantir a precisão da medição.

Aplicação de revestimento FBE

A aplicação do pó de revestimento FBE é melhor realizada por pulverização eletrostática com pistolas de pulverização. É importante que uma alimentação de pó fluidificante e um sistema de recuperação adequado sejam usados. O número de pistolas de aplicação em uso pode variar dependendo da espessura do filme necessária e das dimensões do material de aço. Quando as pistolas estão configuradas corretamente, normalmente há relativamente pouco excesso de pulverização na câmara de pólvora. Os pontos importantes a serem considerados são (i) o material de aço deve ser bem aterrado durante todo o seu percurso através da câmara de revestimento, (ii) a carga adequada no pó pulverizado deve ser mantida (geralmente na faixa de 50 kV a 100 kV ), e (iii) as pistolas de pulverização devem ser posicionadas adequadamente na câmara de revestimento para dar uma deposição uniforme do pó.

As pistolas de pulverização devem estar a uma distância tal da superfície do material de aço para otimizar o uso das propriedades eletrostáticas e proporcionar o mínimo de pulverização excessiva. Esta distância é provavelmente de 125 mm a 250 mm da superfície do material de aço e é, até certo ponto, dependente da pressão necessária para transportar uniformemente o pó através da linha. Como ponto de partida, as pistolas de pulverização são posicionadas a uma distância de 200 mm do material de aço. Em seguida, o ajuste é feito de acordo com os requisitos de espessura do filme, tamanho do material de aço e velocidade da linha.

O tubo de entrega de pó deve ter um diâmetro adequado (geralmente 12 mm ou mais) e o comprimento o mais curto possível, com restrições mínimas entre as pistolas de pulverização e o leito fluidizado. O efeito da gravidade no fluxo de pó através do tubo deve ser evitado pelo roteamento cuidadoso do tubo de alimentação. Ajustes inadequados também podem resultar no problema mais sério do entupimento da pistola de pulverização. Isso também pode ser causado por pistolas de pulverização muito próximas à superfície quente ou excesso de pulverização parcialmente curado entrando nos difusores. O design adequado e a seleção de difusores podem minimizar os problemas.

O melhor posicionamento das pistolas de pulverização é ao lado do material de aço giratório com a superfície de aço movendo-se para cima. Isso minimiza os efeitos prejudiciais do calor radiante e do entupimento da pistola. A taxa de deposição deve ser ajustada para fornecer um acúmulo constante do filme necessário e não inundar o material de aço. Um teste deve ser feito para medir o fornecimento de pó necessário para um determinado tamanho e velocidade de material. Essas informações podem ser usadas para determinar a eficiência de deposição e a eficácia das configurações do equipamento.

É importante que o ar utilizado na câmara de revestimento e nos sistemas de suporte esteja seco e limpo. A umidade pode causar problemas de deposição e deficiências de revestimento, como porosidade e furos. Problemas sérios podem resultar de ar contaminado com óleo. Além de causar defeitos no revestimento, a contaminação por óleo é uma das principais causas de fusão por impacto, que pode causar entupimento do sistema e padrões de pulverização erráticos. O excesso de porosidade também pode ser causado por uma alta taxa de deposição de pó. A carga eletrostática excessiva também deve ser evitada, pois isso pode causar ionização de volta e possíveis defeitos do filme. O mau posicionamento pode resultar em espirais ou listras na superfície.

Uma tela de 60 mesh ou 80 mesh é desejável em sistemas de recuperação para a eliminação de partículas superdimensionadas. Para peneiramento de pó novo, uma peneira de 50 mesh ou 60 mesh é mais desejável. Separadores magnéticos devem ser usados no sistema de alimentação de pó para ajudar a remover contaminantes metálicos. A câmara de revestimento deve ser equipada com sistemas apropriados de detecção de incêndio e explosão.

Pós-tratamento – Para obter propriedades mecânicas e de proteção ideais, a têmpera deve ocorrer após a cura completa do revestimento. O requisito de tempo mínimo depende da temperatura de pré-aquecimento e do tamanho do material. Deve ser feito umedecimento das rodas de transporte para minimizar o 'rastreamento'.

Inspeção final e controle de qualidade – Inspeção exaustiva e coordenação com as outras etapas de aplicação são necessárias para um revestimento de qualidade. A inspeção deve ser considerada como parte da operação de controle do processo e não apenas um ponto de decisão para aprovação ou rejeição de revestimentos. Se cada etapa de processamento for feita corretamente, é garantido um revestimento de alta qualidade. Testes regulares de controle de qualidade a serem realizados durante a aplicação incluem espessura de filme, detecção de férias e cura.

A cura da camada de epóxi é geralmente avaliada pelo teste de fricção MEK (um teste de fricção de resistência a solventes) para uma avaliação online rápida e confirmada pela avaliação DSC (colorímetro de varredura diferencial) da temperatura de transição vítrea. Testes de longo prazo também são realizados periodicamente para garantir que o sistema esteja funcionando de maneira ideal. Estes incluem, mas não estão restritos a (i) imersão em água quente, (ii) teste de impacto, (iii) teste de descolamento catódico e (iv) teste de flexibilidade

Procedimentos de reparo – Todos os defeitos de revestimento observados durante a inspeção precisam ser reparados. Onde o aço estiver exposto, ele deve ser reparado usando um composto de reparo epóxi de dois componentes 100% sólidos. Patch sticks termoplásticos não devem ser usados.

Os orifícios (defeitos com menos de 1 mm de diâmetro) não precisam de mais preparação da superfície. O material a ser reparado deve ser limpo para remover toda a sujeira e revestimento danificado ou descolado. As bordas do revestimento original devem ser lixadas ao redor da área a ser revestida de 15 mm a 25 mm para fora do orifício e toda a poeira deve ser limpa antes de aplicar o revestimento de remendo. Os arquivos não devem ser usados.

Grandes feriados (até um tamanho máximo de 80 mm) exigem preparação da superfície do aço. Qualquer metal exposto deve ser tratado para remover contaminantes como produtos de corrosão, sais, sujeira, etc., usando jateamento abrasivo ou outros meios. O revestimento FBE também deve ser lixado em torno das áreas a serem revestidas de 15 mm a 25 mm da borda do feriado e toda a poeira removida antes de aplicar o revestimento de remendo. O revestimento de remendo deve ser aplicado de acordo com as recomendações do fornecedor do material de revestimento FBE com uma espessura mínima de 0,65 mm com uma sobreposição com o revestimento acústico existente em um mínimo de 25 mm.

As áreas recentemente revestidas com remendo devem poder curar completamente de acordo com as especificações do fornecedor do material de revestimento FBE antes de manusear essas áreas. Após a cura, todos os remendos devem ser inspecionados visualmente e jipeados com um eletrodo de varinha de finos bigodes de latão a uma voltagem não inferior a 4000 volts/mm e testados quanto à adesão por levantamento de faca. O uso de um detector de esponja úmida ajustado nos parâmetros recomendados pelo fornecedor de revestimento FBE também é aceitável. O material reparado deve ser livre de folgas e não deve se desprender quando levantado com uma faca.

Manuseio de produto revestido com FBE – O manuseio cuidadoso do aço revestido é necessário para evitar danos mecânicos durante o empilhamento, carregamento, transporte, amarração e abaixamento. Todas as lanças, ganchos, grampos, garfos, suportes e patins usados no manuseio ou armazenamento do material revestido devem ser projetados e mantidos de forma a evitar qualquer dano ao material ou ao revestimento. pontos de contato de manuseio devem ser acolchoados e uma viga de dispersão de carga deve ser usada para levantar o material de aço revestido, (ii) separadores devem ser usados ao empilhar, (iii) material de aço revestido deve ser sempre levantado e não arrastado e (iv) deve-se evitar o choque das extremidades do material.

Vantagens e desvantagens dos revestimentos FBE

As vantagens do revestimento FBE incluem (i) uma vez que o revestimento é feito nas linhas de revestimento, um melhor controle de qualidade é alcançado, (ii) o processo fornece espessura de revestimento uniforme, (iii) há boa ligação do revestimento com o aço, pois o FBE tem propriedades adesivas muito boas, (iv) devido à flexibilidade, o revestimento não é danificado quando o material de aço reto é dobrado durante a fabricação em um mandril especial, (v) o revestimento FBE atua como isolante para células eletroquímicas e oferece proteção de barreira ao aço que evita íons cloreto através dele, (vi) existem critérios bem estabelecidos para aceitação do revestimento FBE em diferentes padrões, e (vii) as barras de revestimento FBE fornecem proteção contra corrosão muito eficaz para os materiais de aço.

As desvantagens do revestimento FBE em materiais de aço são (i) há redução na resistência de aderência entre o material revestido e o concreto no caso do revestimento FBE em barras de reforço, (ii) como a tecnologia é baseada em plantas, há necessidade de duplo manuseio e transporte dos materiais de aço, (iii) o manuseio de materiais revestidos deve ser feito com o máximo cuidado para evitar danos ao revestimento, (iv) o desempenho dos materiais revestidos FBE depende muito do menor defeito no revestimento desde o remendo no área defeituosa nem sempre é eficaz, (v) mesmo um pequeno dano no revestimento pode iniciar corrosão em ambiente severo, quando o revestimento não possui proteção catódica e devido a isso células de corrosão são instaladas na área danificada do material o que leva a primeira delaminação do revestimento FBE e depois enferrujando, (vi) sendo um revestimento do tipo barreira, facilita a corrosão localizada através de orifícios, (vii) o material revestido com FBE sofre degradação em longo prazo exp proteção à luz solar, e (viii) barras de reforço revestidas com FBE geralmente apresentam baixa resistência a álcalis.

Processo de manufatura