Tubo de aço

Os tubos de aço são tubos longos e ocos, usados para diversos fins. Eles são produzidos por dois métodos distintos que resultam em um tubo soldado ou sem costura. Em ambos os métodos, o aço bruto é primeiro fundido em uma forma inicial mais funcional. Em seguida, é transformado em um tubo esticando o aço em um tubo sem costura ou forçando as bordas juntas e selando-as com uma solda. Os primeiros métodos de produção de tubos de aço foram introduzidos no início de 1800 e têm evoluído continuamente para os processos modernos que usamos hoje. A cada ano, milhões de toneladas de tubos de aço são produzidos. Sua versatilidade o torna o produto mais utilizado na indústria do aço.

Os tubos de aço são encontrados em vários lugares. Por serem fortes, são usados no subsolo para o transporte de água e gás pelas cidades e vilas. Eles também são empregados na construção para proteger os fios elétricos. Embora os tubos de aço sejam fortes, eles também podem ser leves. Isso os torna perfeitos para uso na fabricação de quadros de bicicletas. Outros lugares que eles encontram utilidade são em automóveis, unidades de refrigeração, sistemas de aquecimento e encanamento, mastros, postes de luz e remédios, para citar alguns.

História

As pessoas usam cachimbos há milhares de anos. Talvez o primeiro uso tenha sido por antigos agricultores que desviaram a água de riachos e rios para seus campos. Evidências arqueológicas sugerem que os chineses usavam canos de junco para transportar água para locais desejados já em 2000 a.C. Tubos de argila que foram usados por outras civilizações antigas foram descobertos. Durante o primeiro século D.C. , os primeiros tubos de chumbo foram construídos na Europa. Em países tropicais, tubos de bambu eram usados para transportar água. Os americanos coloniais usavam madeira para fins semelhantes. Em 1652, o primeiro reservatório de água foi feito em Boston usando toras ocas.

O desenvolvimento do tubo de aço soldado dos dias modernos remonta ao início do século XIX. Em 1815, William Murdock inventou um sistema de lâmpada a carvão. Para equipar toda a cidade de Londres com essas luzes, Murdock juntou os canos dos mosquetes descartados. Ele usou este gasoduto contínuo para transportar o gás de carvão. Quando seu sistema de iluminação teve sucesso, uma demanda maior foi criada para tubos de metal longos. Para produzir tubos suficientes para atender a essa demanda, uma variedade de inventores começaram a trabalhar no desenvolvimento de novos processos de fabricação de tubos.

Um dos primeiros métodos notáveis para produzir tubos de metal de forma rápida e econômica foi patenteado por James Russell em 1824. Em seu método, os tubos foram criados unindo bordas opostas de uma tira plana de ferro. O metal foi primeiro aquecido até ficar maleável. Usando um martelo, as bordas dobradas juntas e soldadas. O tubo foi finalizado passando-o por uma ranhura e um laminador.

O método de Russell não foi usado por muito tempo porque, no ano seguinte, Comelius Whitehouse desenvolveu um método melhor para fazer tubos de metal. Esse processo, chamado de processo de solda de topo, é a base para nossos procedimentos atuais de fabricação de tubos. Em seu método, lâminas finas de ferro eram aquecidas e passadas por uma abertura em forma de cone. Conforme o metal passava pela abertura, suas bordas se curvavam e criavam um formato de tubo. As duas extremidades foram soldadas para terminar o tubo. A primeira fábrica a usar

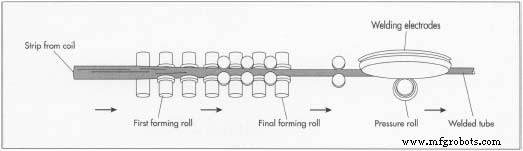

O tubo soldado é formado por tiras de aço laminadas através de uma série de rolos ranhurados que moldam o material em uma forma circular. Em seguida, o tubo não soldado passa por eletrodos de soldagem. Esses dispositivos vedam as duas extremidades do tubo. esse processo nos Estados Unidos foi aberto em 1832 na Filadélfia.

O tubo soldado é formado por tiras de aço laminadas através de uma série de rolos ranhurados que moldam o material em uma forma circular. Em seguida, o tubo não soldado passa por eletrodos de soldagem. Esses dispositivos vedam as duas extremidades do tubo. esse processo nos Estados Unidos foi aberto em 1832 na Filadélfia. Gradualmente, melhorias foram feitas no método Whitehouse. Uma das inovações mais importantes foi introduzida por John Moon em 1911. Ele sugeriu o método de processo contínuo no qual uma fábrica poderia produzir tubos em um fluxo interminável. Ele construiu máquinas para esse propósito específico e muitas fábricas de tubos as adotaram.

Enquanto os processos de tubos soldados estavam sendo desenvolvidos, surgiu a necessidade de tubos de metal sem costura. Tubos sem costura são aqueles que não possuem costura soldada. Eles foram feitos primeiro por meio da perfuração de um orifício no centro de um cilindro sólido. Este método foi desenvolvido durante o final do século XIX. Esses tipos de tubos eram perfeitos para quadros de bicicletas porque têm paredes finas, são leves, mas são fortes. Em 1895, foi construída a primeira fábrica de tubos sem costura. À medida que a fabricação de bicicletas deu lugar à fabricação de automóveis, tubos sem costura ainda eram necessários para as linhas de gasolina e óleo. Essa demanda se tornou ainda maior à medida que maiores depósitos de petróleo foram encontrados.

Já em 1840, os ferreiros já podiam produzir tubos sem costura. Em um método, um furo era feito através de um tarugo redondo de metal sólido. O tarugo era então aquecido e passado por uma série de matrizes que o alongavam para formar um tubo. Este método era ineficiente porque era difícil fazer o furo no centro. Isso resultou em um tubo irregular com um lado sendo mais grosso do que o outro. Em 1888, foi concedida uma patente a um método aprimorado. Neste processo, o sólido faturado foi moldado em torno de um núcleo de tijolo à prova de fogo. Depois de resfriado, o tijolo foi removido deixando um buraco no meio. Desde então, novas técnicas de rolos substituíram esses métodos.

Design

Existem dois tipos de tubo de aço, um sem costura e outro com uma única costura soldada ao longo de seu comprimento. Ambos têm usos diferentes. Os tubos sem costura são normalmente mais leves e têm paredes mais finas. Eles são usados para bicicletas e transporte de líquidos. Os tubos com costura são mais pesados e rígidos. Eles têm uma consistência melhor e são normalmente mais retos. Eles são usados para coisas como transporte de gás, conduítes elétricos e encanamentos. Normalmente, eles são usados em casos em que o tubo não é submetido a um alto grau de tensão.

Certas características do tubo podem ser controladas durante a produção. Por exemplo, o diâmetro do tubo é frequentemente modificado dependendo de como será usado. O diâmetro pode variar de pequenos canos usados para fazer agulhas hipodérmicas a grandes canos usados para transportar gás pela cidade. A espessura da parede do tubo também pode ser controlada. Freqüentemente, o tipo de aço também tem impacto na resistência e flexibilidade do tubo. Outras características controláveis incluem comprimento, material de revestimento e acabamento final.

Matérias-primas

A principal matéria-prima na produção de tubos é o aço. O aço é feito principalmente de ferro. Outros metais que podem estar presentes na liga incluem alumínio, manganês, titânio, tungstênio, vanádio e zircônio. Alguns materiais de acabamento às vezes são usados durante a produção. Por exemplo, a tinta pode ser

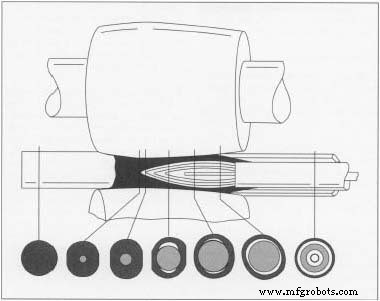

O tubo sem costura é fabricado usando um processo que aquece e molda um tarugo sólido em um formato cilíndrico e depois o enrola até é esticado e oco. Como o centro oco tem formato irregular, uma ponta perfuradora em forma de bala é empurrada através do meio do tarugo à medida que ele está sendo enrolado. usado se o tubo for revestido. Normalmente, uma pequena quantidade de óleo é aplicada a tubos de aço no final da linha de produção. Isso ajuda a proteger o tubo. Embora não seja realmente uma parte do produto acabado, o ácido sulfúrico é usado em uma etapa de fabricação para limpar o tubo.

O tubo sem costura é fabricado usando um processo que aquece e molda um tarugo sólido em um formato cilíndrico e depois o enrola até é esticado e oco. Como o centro oco tem formato irregular, uma ponta perfuradora em forma de bala é empurrada através do meio do tarugo à medida que ele está sendo enrolado. usado se o tubo for revestido. Normalmente, uma pequena quantidade de óleo é aplicada a tubos de aço no final da linha de produção. Isso ajuda a proteger o tubo. Embora não seja realmente uma parte do produto acabado, o ácido sulfúrico é usado em uma etapa de fabricação para limpar o tubo. O processo de fabricação

Os tubos de aço são feitos por dois processos diferentes. O método geral de produção para ambos os processos envolve três etapas. Primeiro, o aço bruto é convertido em uma forma mais funcional. Em seguida, o tubo é formado em uma linha de produção contínua ou semicontínua. Por fim, o tubo é cortado e modificado para atender às necessidades do cliente.

Produção de lingotes

- 1 O aço fundido é feito derretendo minério de ferro e coque (uma substância rica em carbono que resulta quando o carvão é aquecido na ausência de ar) em uma fornalha e, em seguida, removendo a maior parte do carbono por sopro de oxigênio no líquido. O aço derretido é então despejado em grandes moldes de ferro de paredes grossas, onde é resfriado em lingotes.

- 2 Para formar produtos planos, como placas e folhas, ou produtos longos, como barras e hastes, os lingotes são moldados entre grandes rolos sob enorme pressão.

Produção de blocos e placas

- 3 Para produzir um bloco, o lingote é passado por um par de rolos de aço ranhurados que são empilhados. Esses tipos de rolos são chamados de "moinhos de dois altos". Em alguns casos, três rolos são usados. Os rolos são montados de forma que suas ranhuras coincidam e eles se movem em direções opostas. Essa ação faz com que o aço seja espremido e esticado em pedaços mais finos e longos. Quando os rolos são invertidos pelo operador humano, o aço é puxado para trás, tornando-o mais fino e mais comprido. Este processo é repetido até que o aço atinja a forma desejada. Durante esse processo, máquinas chamadas de manipuladores giram o aço para que cada lado seja processado uniformemente.

- 4 Lingotes também podem ser laminados em placas em um processo semelhante ao processo de fabricação de blocos. O aço é passado por um par de rolos empilhados que o esticam. No entanto, também existem rolos montados na lateral para controlar a largura das lajes. Quando o aço adquire a forma desejada, as pontas desiguais são cortadas e as placas ou blocos são cortados em pedaços mais curtos.

Processamento posterior

- 5 Blooms são normalmente processados antes de serem transformados em tubos. Os blocos são convertidos em tarugos, passando-os por mais dispositivos de laminação que os tornam mais longos e estreitos. Os tarugos são cortados por dispositivos conhecidos como tesouras voadoras. Trata-se de uma tesoura sincronizada que corre junto com o tarugo em movimento e o corta. Isso permite cortes eficientes sem interromper o processo de fabricação. Esses tarugos são empilhados e, eventualmente, se tornarão tubos sem costura.

- 6 As lajes também são retrabalhadas. Para torná-los maleáveis, eles são primeiro aquecidos a 2.200 ° F (1.204 ° C). Isso faz com que um revestimento de óxido se forme na superfície da placa. Este revestimento é quebrado com um quebrador de incrustações e spray de água de alta pressão. As placas são então enviadas por uma série de rolos em um laminador a quente e transformadas em finas tiras estreitas de aço chamadas skelp. Este moinho pode ter até meia milha. Conforme as placas passam pelos rolos, elas se tornam mais finas e compridas. No curso de cerca de três minutos, uma única placa pode ser convertida de uma peça de aço de 15,2 cm de espessura em uma fita de aço fina que pode ter um quarto de milha de comprimento.

- 7 Após o alongamento, o aço é decapado. Esse processo envolve sua passagem por uma série de tanques que contêm ácido sulfúrico para limpar o metal. Para finalizar, é enxaguado com água fria e quente, seco e, a seguir, enrolado em grandes carretéis e embalado para transporte até uma instalação de fabricação de tubos.

Fabricação de tubos

- 8 Skelp e tarugos são usados para fazer tubos. Skelp é feito em tubo soldado. Ele é primeiro colocado em uma máquina de desenrolar. Conforme o carretel de aço é desenrolado, ele é aquecido. O aço é então passado por uma série de rolos ranhurados. À medida que passa, os rolos fazem com que as bordas do skelp se enrolem. Isso forma um tubo não soldado.

- 9 O aço passa a seguir pelos eletrodos de soldagem. Esses dispositivos vedam as duas extremidades do tubo. A costura soldada é então passada por um rolo de alta pressão que ajuda a criar uma solda firme. O tubo é então cortado no comprimento desejado e empilhado para processamento posterior. O tubo de aço soldado é um processo contínuo e, dependendo do tamanho do tubo, pode ser feito a até 1.100 pés (335,3 m) por minuto.

- 10 Quando o tubo sem costura é necessário, tarugos quadrados são usados para a produção. Eles são aquecidos e moldados para formar um cilindro, também chamado de redondo. A rodada é então colocada em uma fornalha onde é aquecida em brasa. A rodada aquecida é então enrolada com grande pressão. Essa laminação de alta pressão faz com que o tarugo se estique e se forme um orifício no centro. Uma vez que este orifício tem formato irregular, uma ponta perfuradora em forma de bala é empurrada através do meio do tarugo à medida que ele está sendo enrolado. Após a fase de perfuração, o tubo ainda pode ter espessura e formato irregulares. Para corrigir isso, ele é passado por outra série de laminadores.

Processamento final

- 11 Depois que qualquer tipo de tubo é feito, eles podem ser colocados em uma endireitadeira. Eles também podem ser equipados com juntas para que duas ou mais peças de tubo possam ser conectadas. O tipo mais comum de junta para tubos com diâmetros menores é a rosca - ranhuras apertadas que são cortadas na extremidade do tubo. Os tubos também são enviados por meio de uma máquina de medição. Essas informações, juntamente com outros dados de controle de qualidade, são automaticamente gravadas no tubo. O tubo é então borrifado com uma leve camada de óleo protetor. A maioria dos tubos é normalmente tratada para evitar que enferruje. Isso é feito por galvanização ou revestimento de zinco. Dependendo do uso do tubo, outras tintas ou revestimentos podem ser usados.

Controle de qualidade

Uma variedade de medidas são tomadas para garantir que o tubo de aço acabado atenda às especificações. Por exemplo, medidores de raios-x são usados para regular a espessura do aço. Os medidores funcionam utilizando dois raios-x. Um raio é direcionado a um aço de espessura conhecida. O outro é direcionado para a passagem de aço na linha de produção. Se houver alguma variação entre os dois raios, o medidor acionará automaticamente um redimensionamento dos rolos para compensar.

Os tubos também são inspecionados quanto a defeitos no final do processo. Um método de testar um tubo é usar uma máquina especial. Esta máquina enche o cano com água e, em seguida, aumenta a pressão para ver se ela agüenta. Tubos defeituosos são devolvidos para sucata.

Processo de manufatura