Corrosão em Aços Carbono

Corrosão em aços carbono

De acordo com a ISO 8044:2010, “corrosão é a interação físico-química entre um metal e seu ambiente, que resulta em mudanças nas propriedades do metal e que pode levar a um comprometimento funcional significativo do metal, do ambiente ou do sistema técnico de de que fazem parte». A corrosão é vista quando há uma mudança nas propriedades do metal ou do sistema que pode levar a um resultado indesejável. Isso pode variar simplesmente de deficiência visual a falha completa de sistemas técnicos que causam grandes danos econômicos e até mesmo representam um perigo para as pessoas.

A corrosão pode ser definida amplamente como a destruição ou deterioração do metal por reação química e eletroquímica direta com seu ambiente. De forma mais simples, a corrosão metálica é o inverso da galvanoplastia. O metal que está sendo corroído forma o ânodo enquanto o cátodo é o que está sendo galvanizado. A corrosão metálica ocorre porque, em muitos ambientes, a maioria dos metais não é inerentemente estável e tende a reverter para uma combinação mais estável da qual os minérios metálicos encontrados na natureza são exemplos familiares.

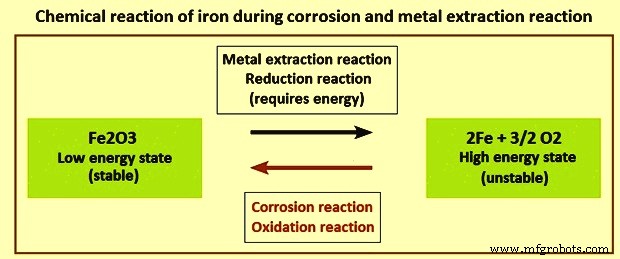

O aço carbono é o material de engenharia mais utilizado. Tem uma resistência à corrosão relativamente limitada. O custo da corrosão do aço carbono para a economia total é muito alto. Uma vez que os aços carbono representam a maior classe de ligas em uso, tanto em termos de tonelagem quanto de custo total, a corrosão dos aços carbono é um problema de enorme importância prática. No aço carbono, o processo de corrosão típico pode ser considerado como a reação reversa termodinamicamente favorecida do processo de extração do metal, como mostrado na Figura 1.

Fig 1 Reação química do ferro durante a reação de corrosão e extração de metal

O aço carbono (que inclui aços macios) é, por sua natureza, com teor de liga limitado, geralmente inferior a 2% em peso para o total de todas as adições. Infelizmente, esses níveis de adição geralmente não produzem mudanças notáveis no comportamento geral de corrosão. Uma possível exceção a essa afirmação são os aços resistentes ao intemperismo, nos quais pequenas adições de cobre, cromo, níquel e/ou fósforo produzem reduções significativas na taxa de corrosão em determinados ambientes. Nos níveis de vários elementos em que estão presentes no aço carbono, os elementos não têm efeito significativo na taxa de corrosão na atmosfera, águas neutras ou solos. Apenas no caso de ataque ácido, um efeito observado. Neste caso, a presença de fósforo e enxofre aumenta acentuadamente a taxa de ataque. De fato, em sistemas ácidos, os ferros puros parecem apresentar a melhor resistência ao ataque.

As reações de corrosão ocorrem quando as condições são termodinamicamente favoráveis às reações químicas. Quando isso acontece, outros fatores potenciais determinam a velocidade da reação (cinética da reação). A taxa de corrosão é altamente dependente do ambiente em que os aços carbono são usados. Ao resolver um problema de corrosão em particular, uma mudança dramática na taxa de ataque pode ser alcançada alterando o ambiente corrosivo. Como a corrosão é um fenômeno multifacetado, geralmente é útil tentar categorizar os vários tipos com base na base ambiental, como corrosão atmosférica, corrosão aquosa, corrosão em solos, concreto e caldeiras, etc.

Tipos de reações de corrosão

Há uma distinção entre os tipos de corrosão que normalmente descrevem a interação entre o metal e o meio ambiente, e as formas de corrosão que descrevem a aparência fenomenológica.

Reação química – É uma reação química típica de corrosão que ocorre em altas temperaturas, onde o metal reage com gases quentes e forma uma camada de óxido.

Reação metalofísica – O exemplo da reação metalofísica é a fragilização causada pelo hidrogênio que se difunde no metal, podendo levar à falha de um componente. A fragilização pode ser o resultado de um processo de fabricação descuidado. Também pode ser iniciado por processos de corrosão (dissolução de metal), como rachaduras assistidas por hidrogênio induzidas por corrosão.

Reação eletroquímica – É o tipo mais comum de reação de corrosão. A reação implica uma troca elétrica por meio de elétrons no metal e íons em um eletrólito condutor, como um filme de água em sua superfície.

A reação global pode ser separada em duas reações parciais a saber (i) dissolução do metal, também conhecida como oxidação ou reação anódica (Fe =Fe2+ + 2 e-), e (ii) redução ou reação catódica, uma reação envolvendo principalmente o oxigênio presente no ar com água (O2 + 2 H2O + 4 e- =4 OH). Essas duas reações parciais podem ocorrer na superfície do metal em uma distribuição bastante homogênea levando a um ataque uniforme ou podem ocorrer local e separadamente, levando a formas localizadas de corrosão, como a corrosão por pites.

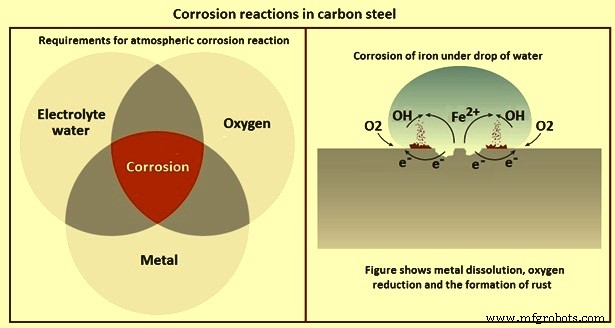

O mecanismo e a natureza eletroquímica da reação de corrosão definem os requisitos necessários para que a corrosão ocorra (Fig. 2). Esses requisitos são (i) um metal condutor, (ii) um eletrólito (um filme fino de umidade na superfície já é suficiente) e (iii) oxigênio para a reação catódica.

Fig 2 Reações de corrosão em aço carbono

A Fig. 2 também mostra o mecanismo básico de corrosão do ferro sob uma gota de água. Ambas as reações de dissolução de ferro e redução de oxigênio ocorrem com ligeira separação na superfície, e seus produtos (íons Fe e íons OH) reagem na gota de água para formar ferrugem vermelha (produto de corrosão). O modelo simples da reação de corrosão da Fig. 2 explica muitas formas de corrosão e também deduz medidas para reduzir a corrosão. Ao prevenir ou retardar uma das reações parciais, a taxa geral de corrosão pode ser reduzida.

Formas de corrosão

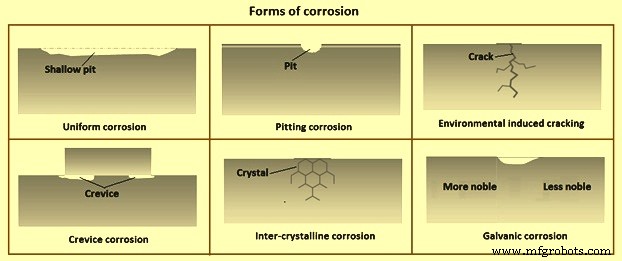

Existem seis formas principais de corrosão (Fig. 3). Estes são (i) corrosão uniforme / corrosão por pites rasos, (ii) corrosão por pites, (iii) rachaduras induzidas pelo ambiente, (iv) corrosão em frestas, (v) corrosão intercristalina (intergranular) e (vi) corrosão galvânica .

Fig 3 Formas de corrosão

Corrosão uniforme/corrosão por pites rasos – A corrosão uniforme é uma forma de corrosão em que a superfície é removida quase uniformemente. As reações parciais (dissolução do metal e redução do oxigênio) são estatisticamente distribuídas sobre a superfície, levando a uma dissolução mais ou menos homogênea do metal e à formação uniforme de produtos de corrosão (por exemplo, ferrugem vermelha no aço carbono). A extensão desta forma de corrosão pode normalmente ser bem estimada com base na experiência anterior. A taxa de corrosão é normalmente dada em micrômetros por ano. A partir desses valores médios, é possível calcular a expectativa de vida de um componente e, assim, aumentar sua expectativa de vida aumentando sua espessura.

A corrosão uniforme ocorre em aço carbono desprotegido e em aço zincado sob condições atmosféricas. Na realidade, é improvável que ocorra um ataque de corrosão puramente homogêneo. Sempre existem áreas, especialmente em peças de aço complexas, que corroem mais rapidamente do que outras, levando a uma superfície mais ou menos áspera com uma cobertura irregular de produtos de corrosão.

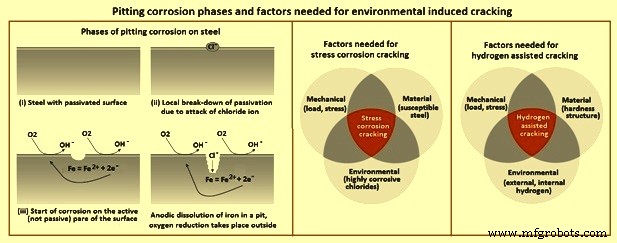

Corrosão por pites – A corrosão por pites é uma forma localizada de corrosão que leva à criação de pequenos orifícios ou pites no aço. Esta forma de corrosão é encontrada principalmente em metais passivos, que devem sua resistência à corrosão a uma fina camada de óxido na superfície com uma espessura de apenas alguns nanômetros. O processo de iniciação da corrosão começa com uma quebra local da camada passiva. O ataque corrosivo local pode ser iniciado em aços, por exemplo, por íons cloreto. A corrosão por pite pode ser bastante problemática. Enquanto a corrosão uniforme pode ser vista claramente na superfície, a corrosão por pites geralmente aparece apenas como pequenos orifícios na superfície. A quantidade de material removido abaixo dos orifícios é geralmente desconhecida, pois cavidades ocultas podem se formar, tornando a corrosão por pites mais difícil de detectar e prever. Tecnicamente, não há uma maneira razoável de controlar a corrosão por pite. Esta forma de corrosão deve ser excluída desde o início por meio de considerações de projeto e uso do material correto.

Fig 4 Fases de corrosão por pites e fatores necessários para rachaduras induzidas pelo ambiente

Fissuras induzidas pelo ambiente – Existem dois tipos de rachaduras induzidas pelo ambiente. Estas são (i) trincas por corrosão sob tensão e (ii) trincas assistidas por hidrogênio (Fig. 4).

A corrosão sob tensão é um processo combinado de corrosão mecânica e eletroquímica que resulta na fissuração de certos materiais. Isso pode levar a falhas inesperadas e quebradiças repentinas de metais normalmente dúcteis sujeitos a níveis de tensão bem abaixo de sua resistência ao escoamento. As tensões internas em um material podem ser suficientes para iniciar um ataque de corrosão sob tensão.

A corrosão sob tensão não é simplesmente uma sobreposição de corrosão e tensões mecânicas, mas pode ser entendida como um processo autocatalítico e autoacelerado que leva a altas taxas de dissolução do metal (reação anódica). Inicialmente, um pequeno poço é formado e se desenvolve em uma trinca devido à tensão aplicada ou residual no material. A formação de fissuras abre uma nova superfície metálica ativa (não passiva), que novamente se corrói com muita facilidade. Isso leva a uma maior propagação da trinca e novamente à exposição de novas superfícies metálicas altamente ativas na trinca. A dissolução do metal na trinca avança rapidamente até que ocorra a falha mecânica.

A corrosão sob tensão é uma forma altamente específica de corrosão que ocorre somente quando os três requisitos a seguir são atendidos ao mesmo tempo (Fig 4), a saber (i) mecânica (carga, tensão), (ii) material (liga suscetível, por exemplo, aço ), e (iii) meio ambiente (altamente corrosivo, cloretos). É bem conhecido que certos tipos de aço podem sofrer trincas por corrosão sob tensão em ambientes agressivos, como piscinas cobertas. Na maioria desses casos, a corrosão é iniciada por cloretos que atacam a camada passiva.

O craqueamento assistido por hidrogênio é causado pela difusão de átomos de hidrogênio no aço. A presença de hidrogênio na rede enfraquece a integridade mecânica do metal e leva ao crescimento de trincas e fratura frágil em níveis de tensão abaixo do limite de escoamento. Assim como a rachadura por corrosão sob tensão, pode levar à falha repentina de peças de aço sem nenhum sinal de alerta detectável. Em aplicações comuns, os danos causados por hidrogênio geralmente são relevantes apenas para aços de alta resistência com resistência à tração de cerca de 1 MPa ou superior.

Quanto à fissuração por corrosão sob tensão, três condições diferentes (Fig. 4) devem estar presentes ao mesmo tempo. Estes são (i) mecânicos (carga, tensão), (ii) materiais (estrutura de dureza), (iii) ambientais (hidrogênio externo, hidrogênio interno).

A fonte de hidrogênio pode ser o processo de produção, como fabricação de aço, decapagem e eletrogalvanização (hidrogênio primário). Uma fonte secundária pode ser o hidrogênio formado durante um processo de corrosão. Durante o processo de corrosão, o hidrogênio é formado e se difunde no material. Esta entrada de hidrogênio leva a uma diminuição na tenacidade ou ductilidade do aço.

Corrosão em frestas – Corrosão em fresta refere-se à corrosão que ocorre em rachaduras ou fendas formadas entre as duas superfícies (feitas do mesmo metal, metais diferentes ou mesmo um metal e um não metal). Este tipo de corrosão é iniciado pela entrada restrita de oxigênio do ar por difusão na área da fresta levando a diferentes concentrações de oxigênio dissolvido no eletrólito comum (a chamada célula de aeração). Novamente, as duas reações parciais ocorrem em diferentes partes da superfície. A redução de oxigênio ocorre nas áreas externas com maiores concentrações de oxigênio facilmente acessíveis pelo ar circundante, enquanto a dissolução anódica do metal ocorre na área da fenda resultando em ataque localizado (por exemplo, pitting). Também pode ocorrer sob arruelas ou gaxetas, quando a entrada de água por baixo não é impedida.

Existem limites inferiores e superiores para o tamanho de uma fenda na qual a corrosão pode ser induzida. Se a fenda estiver muito apertada, nenhum eletrólito para corrosão é introduzido. Se a fenda for muito larga para reduzir a entrada de oxigênio, a célula de aeração e, consequentemente, diferentes concentrações de oxigênio não podem se desenvolver. No entanto, a largura crítica da fenda depende de vários fatores, como o tipo de aço envolvido, o ambiente corrosivo e os ciclos úmido/seco.

Corrosão intercristalina (intergranular) – A corrosão intercristalina é uma forma especial de corrosão localizada, onde o ataque corrosivo ocorre em um caminho bastante estreito, preferencialmente ao longo dos contornos de grão na estrutura metálica. O efeito mais comum desta forma de corrosão é uma rápida desintegração mecânica (perda de ductilidade) do material. Normalmente, isso pode ser evitado usando o material certo e o processo de produção.

Um exemplo bem conhecido é a chamada sensibilização do aço inoxidável. Quando certos tipos deste material são mantidos a uma temperatura na faixa de 500°C a 800°C por um tempo considerável, e. durante um processo de soldagem, carbonetos ricos em cromo são formados, resultando em depleção de cromo nos contornos de grão. Consequentemente, os contornos de grão possuem menor grau de resistência à corrosão do que o material residual, levando a um ataque corrosivo localizado.

Corrosão galvânica (de contato) – Corrosão galvânica refere-se a danos de corrosão onde dois metais diferentes têm uma conexão eletricamente condutora e estão em contato com um eletrólito corrosivo comum. No modelo eletroquímico de corrosão, uma das duas reações parciais (dissolução anódica do metal e redução catódica do oxigênio) ocorre quase que exclusivamente em um metal. Normalmente, o metal menos nobre é dissolvido (dissolução anódica do metal), enquanto a parte mais nobre não é atacada pela corrosão (serve apenas como cátodo para a redução do oxigênio). Onde a corrosão galvânica ocorre, a taxa de corrosão do metal menos nobre é maior do que em um ambiente livre de corrosão sem contato com outro metal.

Usando dados termodinâmicos e levando em consideração a experiência comum adquirida em aplicações típicas, é possível prever quais combinações de materiais são afetadas pela corrosão galvânica. Um exemplo positivo do fenômeno da corrosão galvânica é a forma como o zinco protege aços carbono e aços de baixa liga. O zinco é o metal menos nobre que protege ativamente o aço ao ser corroído.

Corrosão atmosférica do aço carbono

A corrosão do aço carbono na atmosfera e em muitos ambientes aquosos é melhor compreendida do ponto de vista da formação e ruptura do filme. É um fato inescapável que o ferro na presença de oxigênio e/ou água é termodinamicamente instável em relação aos seus óxidos. Assim, a questão nunca é se o aço vai corroer, mas sim a que taxa. Na ausência de formação de filme e com um ambiente constante, espera-se que a taxa de oxidação seja constante. Por outro lado, se o filme de produto de corrosão que se forma isola o aço do ambiente corrosivo, espera-se uma taxa de corrosão zero após o período inicial de formação do filme. Um filme fortemente aderente que permite apenas a transferência por difusão dos reagentes é caracterizado por uma taxa de corrosão que diminui com a raiz quadrada do tempo de exposição. Uma vez que as idealizações acima raramente são encontradas na corrosão de aços carbono, é óbvio que outros fatores que tendem a romper a formação de filme estável são operativos. Esses fatores podem ser externos, como erosão pelo vento ou chuva, ou podem ser internos ao próprio filme, como tensões causadas pelos diferentes volumes específicos de metal e óxido.

A corrosão do ferro na atmosfera ocorre pela formação de óxidos hidratados. As reações de meia célula podem ser expressas pelas equações (i) 1/2O2 + H2O + 2e =2(OH)- (catódico), e (ii) Fe =(Fe)2+ + 2e (anódico). Outras reações podem ocorrer, como (i) (Fe)2+ + 2(OH)- =Fe(OH)2, e (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

Os óxidos hidratados podem perder água durante os períodos secos e reverter para os óxidos ferrosos e férricos anidros. Além disso, uma camada de magnetita (Fe3O4) ou FeO·Fe2O3 geralmente se forma entre as camadas de óxido de ferro (FeO) e hematita (Fe2O3). Na verdade, os vários óxidos e hidróxidos de ferro formam um sistema bastante complicado de compostos. Descobriu-se que o composto FeOOH existe em três formas cristalinas diferentes, além de uma forma amorfa. A ocorrência dos vários tipos de óxidos depende do pH, da disponibilidade de oxigênio, de vários poluentes atmosféricos e da composição do aço carbono, como nos aços intemperizados contendo cobre e fósforo. A natureza real do filme de corrosão é importante, pois FeO e FeOOH parecem ser mais aderentes do que Fe3O4 e Fe2O3 e, portanto, mais propensos a retardar o ataque corrosivo, mas os óxidos e oxi-hidróxidos mais altos são mais propensos à fragmentação.

Como há uma variação substancial nas taxas de corrosão dos aços carbono em diferentes ambientes atmosféricos (rural, urbano, industrial, marítimo etc.), é lógico determinar quais dos fatores contribuem para essas diferenças. Embora a previsão da corrosividade não seja possível, parece que a umidade, a temperatura e os níveis de cloreto, sulfato e provavelmente outros poluentes atmosféricos presentes exercem influência na taxa de corrosão dos aços carbono.

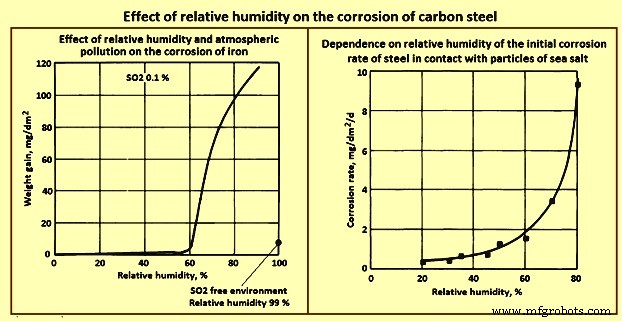

Efeitos da umidade e poluentes atmosféricos – Como a corrosão atmosférica é um processo eletrolítico, é necessária a presença de um eletrólito. Isso não significa que a superfície do aço deve ser inundada com água. Na verdade, uma película muito fina de água absorvida é tudo o que é necessário. Durante uma exposição real, o aço passa uma parte do tempo inundado com água por causa da chuva ou respingos e uma parte do tempo coberto com uma fina película de água adsorvida. A parte do tempo gasto coberto com o filme fino de água depende muito fortemente da umidade relativa nos locais de exposição. Vários estudos mostraram esse tempo de molhamento, embora um fator importante não possa ser considerado isoladamente ao estimar as taxas de corrosão. Um exemplo deste fato é mostrado na Fig. 5, na qual o ganho de peso do ferro é plotado em função da umidade relativa para uma exposição de 55 dias em uma atmosfera contendo 0,01% de dióxido de enxofre. No canto inferior direito da Fig 5 está a taxa de corrosão medida para o ferro exposto ao mesmo tempo em um ambiente livre de dióxido de enxofre a 99% de umidade relativa.

Outra característica de interesse é a aparente existência de um nível crítico de umidade abaixo do qual a taxa de corrosão é pequena. A umidade crítica em um ambiente contendo dióxido de enxofre é de cerca de 60%. Este comportamento contrasta com o do aço em contato com partículas de sal marinho, como mostrado na Fig. 5. Na Fig. 5, a taxa de corrosão mostra um aumento constante com o aumento da umidade. Embora haja escassez de dados, parece razoável que os óxidos de nitrogênio no ambiente também apresentem um efeito acelerador na corrosão do aço carbono. De fato, qualquer constituinte gasoso atmosférico capaz de forte atividade eletrolítica deve ser suspeito de aumentar a taxa de corrosão do aço carbono. Em suma, pode-se observar que há um efeito acelerador dos íons cloreto na corrosão atmosférica,

Fig 5 Efeito da umidade relativa na corrosão de aços C

Proteção contra corrosão de aços carbono

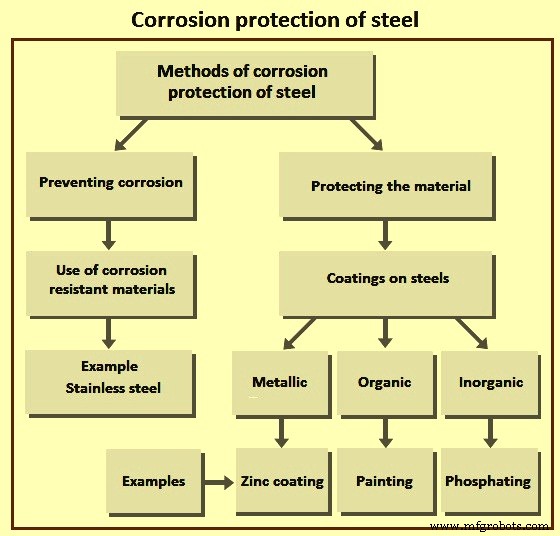

A proteção contra corrosão (Fig. 6) é muitas vezes uma consideração necessária na seleção de aço carbono para uma determinada aplicação estrutural. A corrosão pode reduzir a capacidade de carga de um componente, geralmente reduzindo seu tamanho (seção transversal) ou por pitting, que não apenas reduz a seção transversal efetiva na região pitted, mas também introduz aumentos de tensão que podem iniciar trincas. Obviamente, qualquer medida que reduza ou elimine a corrosão prolonga a vida útil de um componente e aumenta sua confiabilidade. A economia, as condições ambientais, o grau de proteção necessário para a vida projetada da peça, as consequências de uma falha inesperada de serviço e a importância da aparência são os principais fatores que determinam não apenas se uma peça de aço precisa ser protegida contra corrosão, mas também a método eficaz e econômico de alcançar essa proteção.

Fig 6 Proteção contra corrosão do aço

Existem dois métodos para minimizar a corrosão dos aços. A primeira é separar as fases reagentes e a segunda é reduzir a reatividade das fases reagentes. A separação das fases de reação pode ser realizada por revestimentos metálicos, inorgânicos ou orgânicos e inibidores de formação de filme. A reatividade pode ser reduzida por liga, proteção anódica ou catódica e tratamento químico do ambiente. Alguns métodos de proteção combinam duas ou mais formas.

Na maioria dos ambientes, a taxa de corrosão do aço carbono é tipicamente de cerca de 20 micrômetros por ano em uma atmosfera rural ao ar livre e subindo para mais de 100 micrômetros por ano em ambientes costeiros. Normalmente é muito alto para uma aplicação satisfatória. O projeto do produto geralmente não leva em conta a perda de material básico. Portanto, soluções de proteção contra corrosão econômicas são necessárias para o aço carbono. Em ambientes alcalinos, no entanto, o aço normalmente permanece estável. Isso explica por que, por exemplo, as armaduras de aço carbono já estão muito bem protegidas contra a corrosão no ambiente alcalino do concreto circundante.

Proteção de revestimento de aço carbono

Vários tipos de revestimentos são aplicados para aumentar a resistência à corrosão dos aços carbono. As práticas de revestimento variam desde a lubrificação para proteção temporária de baixo custo até a deposição de vapor para resistência a corrosão, calor e desgaste a longo prazo. Por razões econômicas, o grau de proteção desejado deve ser determinado antes que um revestimento seja selecionado.

A proteção temporária eficaz durante o transporte ou armazenamento pode ser obtida revestindo o aço carbono com óleo mineral, solventes combinados com inibidores, emulsões de revestimentos à base de petróleo ou ceras. Esses tipos de revestimentos são aplicados após a decapagem ácida ou entre as sequências de revestimento. Não se espera que esses revestimentos forneçam proteção contra corrosão a longo prazo.

A preparação da superfície é importante para todos os processos de revestimento. Qualquer óxido na superfície do aço deve ser removido por decapagem ou jateamento. O desengorduramento é necessário após a remoção do óxido ou quando o aço recebeu um revestimento temporário, e pode ser realizado por vários meios. Idealmente, o primeiro passo no processo de revestimento deve ser iniciado imediatamente após a limpeza.

Processos de revestimento – São usados para aplicar revestimentos de zinco, alumínio, chumbo, estanho e algumas ligas desses metais em aços carbono. O processo de imersão a quente consiste na imersão do aço em um banho fundido do metal de revestimento.

O revestimento de zinco ou galvanização é uma boa escolha para a proteção contra corrosão do aço carbono. Vários processos adequados estão disponíveis para a aplicação de revestimentos de zinco em aço. A taxa de corrosão do zinco é mais de dez vezes menor que a do aço, em torno de 0,5 micrômetros por ano em atmosferas rurais/urbanas e subindo para cerca de 5 micrômetros por ano em ambientes costeiros. As baixas taxas de corrosão são resultado da formação de camadas estáveis de produtos de corrosão contendo carbonatos (do CO2 no ar) e cloretos (se estiverem presentes na atmosfera). Condições em que a formação de tais produtos de corrosão insolúveis não é possível levam a taxas de corrosão muito mais altas, limitam a adequação do zinco como revestimento protetor. Isso inclui condições de umidade permanente ou exposição a altas concentrações de poluentes industriais, como dióxido de enxofre. Nesses ambientes, os produtos de corrosão solúveis são formados preferencialmente e podem ser lavados pela chuva. Além de diminuir as taxas de corrosão, o zinco também fornece proteção catódica ou sacrificial ao aço subjacente. Onde arranhões, lascas ou qualquer outro dano ao revestimento de zinco expõe o aço, ocorre uma forma especial de corrosão galvânica. O zinco, sendo um metal menos nobre que o aço, corrói preferencialmente, ajudando assim a manter a superfície exposta do aço protegida.

Os revestimentos de zinco são consumidos de forma bastante homogênea durante a corrosão atmosférica. Assim, em uma determinada aplicação, a duplicação da espessura do revestimento normalmente também dobra o tempo até que o zinco seja consumido e ocorra a ferrugem vermelha no substrato de aço. O zinco não é estável em ambientes alcalinos e é facilmente atacado em soluções com valor de pH de 10 ou superior.

O método de revestimentos de zinco são eletrogalvanização, galvanização por imersão a quente e Sherardizing. Sherardizing é um método de revestimento de zinco utilizando um processo de difusão térmica.

Revestimentos de alumínio por imersão a quente (aluminizantes) fornecem aos aços carbono resistência à corrosão e ao calor. Em muitos ambientes, o alumínio protege o aço galvanicamente da mesma forma que o zinco. As ligas de zinco-alumínio e alumínio-zinco também são aplicadas ao aço por imersão a quente. O aquecimento do aço aluminizado resulta na formação de um composto intermetálico ferro-alumínio que resiste à oxidação em temperaturas até cerca de 800 graus C. O aço aluminizado é frequentemente usado onde a resistência ao calor é necessária, por exemplo, em sistemas de exaustão automotivos.

Revestimentos de estanho por imersão a quente fornecem um revestimento de barreira decorativo e não tóxico. O estanho não protege galvanicamente o substrato de aço. Por esta razão, lacas ou outros revestimentos orgânicos são frequentemente usados para preencher os poros do revestimento de estanho e fornecer proteção de barreira aprimorada.

Os revestimentos de chumbo por imersão a quente às vezes são usados em aços expostos a vapores de ácido sulfúrico ou outros ambientes químicos agressivos. A placa Terne, um revestimento de liga de chumbo-estanho, oferece mais proteção do que os revestimentos de chumbo puro e é soldável.

Revestimentos galvanizados são aplicados ao aço para resistência à corrosão, aparência, soldabilidade ou outros requisitos especiais. Uma grande variedade de materiais é galvanizada em aço, incluindo zinco, alumínio, cromo, cobre, cádmio, estanho e níquel. Revestimentos multicamadas também podem ser aplicados por galvanoplastia. Um exemplo é o sistema de revestimento de cobre-níquel-cromo usado para acabamento automotivo brilhante.

Metais revestidos – Os aços carbono podem ser ligados a materiais mais resistentes à corrosão, como cobre e aços inoxidáveis, por colagem a frio, colagem a quente, prensagem a quente, colagem por explosão e colagem por extrusão. O material compósito lamelar resultante tem propriedades específicas que não podem ser obtidas em um único material.

Revestimentos de spray térmico – Esses revestimentos fornecem proteção eficaz contra corrosão de longo prazo para aços em uma ampla variedade de ambientes corrosivos. Eles são aplicados por um dos vários processos, incluindo pulverização de chama de arame, pulverização de chama de pó e pulverização de arco elétrico. Zinco, alumínio e ligas de zinco-alumínio são os materiais de revestimento mais comuns aplicados por técnicas de pulverização térmica. Aços inoxidáveis austeníticos, bronzes de alumínio e materiais de revestimento MCrAlY (onde M =Co, Ni ou Co/Ni) também têm sido usados para aplicações específicas. Para máxima resistência à corrosão, os revestimentos por pulverização térmica são vedados com uma camada superior orgânica. Revestimentos de spray térmico são frequentemente usados para proteção contra corrosão em aplicações marítimas.

Revestimentos depositados por vapor – Às vezes são usados para proteção de aço carbono, embora o custo de tais revestimentos possa ser muito alto. Na deposição de vapor, seja deposição física de vapor ou deposição química de vapor, o material de revestimento é transportado para o substrato na forma de átomos ou moléculas individuais. Uma ampla gama de materiais de revestimento pode ser aplicada por deposição de vapor. Se aplicado a uma espessura suficiente, o revestimento é essencialmente livre de poros e denso, proporcionando uma excelente proteção de barreira. Uma aplicação bem conhecida para revestimentos depositados por vapor em aço são os revestimentos de alumínio depositados por vapor iônico em aeronaves de aço e componentes aeroespaciais.

Revestimentos de conversão de fosfato ou cromato – São utilizados para aumentar a resistência à corrosão dos aços. Por si só, eles fornecem resistência à corrosão ligeiramente melhor do que o aço nu. Mais frequentemente, eles são usados em conjunto com outro sistema de revestimento. Os revestimentos de conversão são aplicados após a galvanização por imersão a quente e fornecem boa proteção contra corrosão quando revestidos com um sistema de revestimento orgânico.

Na fosfatização, o aço é mergulhado em uma solução ácida contendo sais de fosfato de metal (Zn, Fe). A solução reage com a superfície do aço formando uma camada microcristalina de fosfatos na superfície. Isso resulta em uma superfície áspera com excelentes propriedades de retenção de óleo.

Revestimentos orgânicos – Esses revestimentos consistem em tintas, que são usadas com mais frequência para proteção contra corrosão de aços do que qualquer outro tipo de revestimento. Aplicadas adequadamente, as tintas proporcionam excelente proteção a um custo relativamente baixo. Uma grande variedade de materiais de revestimento e métodos de aplicação estão disponíveis para as aplicações das tintas.

Revestimentos cerâmicos – Os revestimentos cerâmicos usados para proteger o aço incluem cimentos de silicato e esmaltes de porcelana. Os revestimentos monolíticos de cimento proporcionam boa resistência a produtos químicos e isolamento térmico. Eles podem ser aplicados por fundição ou pulverização. Esmaltes de porcelana são revestimentos de vidro que são fundidos na superfície do aço a 425°C ou acima para fornecer um revestimento vítreo com boa resistência à corrosão e alta dureza. A composição do esmalte pode ser variada para fornecer as propriedades desejadas, como resistência melhorada aos álcalis.

Outros revestimentos de materiais não metálicos – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Processo de manufatura