Tecnologias de tratamento de águas residuais e de água

Tecnologias de tratamento de águas residuais e águas

Barata e abundante, a água foi durante séculos uma utilidade de produção que a indústria siderúrgica deu como certa. Mas no cenário atual, os recursos hídricos estão se tornando cada vez mais escassos devido ao crescente desequilíbrio entre a disponibilidade e o consumo de água doce, daí o acesso à água limpa e segura se tornar um dos grandes desafios da sociedade moderna. A demanda de água continua aumentando por causa de (i) aumento da população e migração para regiões propensas a secas, (ii) rápido desenvolvimento industrial e aumento do uso de água per capita, e (iii) mudanças climáticas levando a mudanças nos padrões climáticos em áreas povoadas. Isso resultou na indústria siderúrgica entrando em uma nova era de restrição de água. Além disso, nas últimas três décadas, as preocupações com a poluição ambiental aumentaram em todo o mundo e isso resultou na promulgação de regulamentações ambientais mais restritivas.

A indústria siderúrgica usa grandes quantidades de água doce para uma variedade de usos que incluem resfriamento, supressão de poeira, limpeza, controle de temperatura (tratamento térmico), transporte de materiais residuais (cinzas, lodo e incrustações etc.) e outros usos. A água é uma parte essencial de alguns processos da siderurgia, como adição de água para controlar o teor de umidade da mistura de carvão de coque, pelotização da mistura de sinterização, fabricação de pelotas verdes durante a produção de pelotas de minério de ferro, produção de vapor e, consequentemente, energia, e granulação de escória de alto-forno etc. O uso de grande quantidade de água também gera uma quantidade considerável de efluentes que devem ser descartados. As descargas de efluentes da indústria siderúrgica têm sido reconhecidas como um dos fatores de poluição aquática. As águas residuais geradas nos processos da siderurgia contêm muitas substâncias e produtos químicos dissolvidos e não dissolvidos.

Os principais usos da água de processo por processos de siderurgia incluem resfriamento e limpeza de gases de processo, resfriamento direto de coque e escória, resfriamento direto e limpeza de aço, enxágue de produto, composição de solução de processo e resfriamento direto de equipamentos de processo, etc. • A maior parte da água utilizada pela siderurgia é para resfriamento sem contato de equipamentos de processamento. A água também é usada para geração de vapor e energia.

As águas residuais de processo são definidas como quaisquer águas residuais que entram em contato direto com o processo, produto, subprodutos ou matérias-primas para a produção de ferro e aço. As águas residuais de processo também incluem águas residuais de têmpera de escória, limpeza de equipamentos, dispositivos de controle de poluição do ar, água de enxágue e água de resfriamento contaminada. As águas residuais sanitárias e as águas pluviais não são consideradas águas residuais de processo. As águas residuais de resfriamento sem contato são a água de resfriamento que não contata diretamente o processo, produtos, subprodutos ou matérias-primas. Este efluente não é considerado efluente de processo. As águas residuais não processadas são aquelas geradas por operações não relacionadas ao processo, como águas residuais de serviços públicos (resíduos de tratamento de água, purga de caldeiras, águas residuais de controle de poluição do ar de equipamentos de recuperação de calor e água gerada de instalações de cogeração), águas residuais tratadas ou não tratadas de sistemas de remediação de águas subterrâneas, drenagem de água para fundações de edifícios e outros fluxos de águas residuais não associados aos processos de produção.

Uma descarga de águas residuais significa a liberação de águas residuais tratadas ou não tratadas em um fluxo receptor. Uma descarga pode ocorrer a partir de uma estação de tratamento ou de um transbordamento no sistema de coleta. A descarga de águas residuais não tratadas pode criar várias condições indesejáveis. Estes incluem (i) esgotamento de oxigênio e produção de odor no córrego, (ii) efeitos negativos na saúde humana devido à presença de microrganismos patogênicos, (iii) acúmulo de lodo e espuma, (iv) eutrofização de corpos d'água devido ao crescimento de plantas aquáticas e algas, uma vez que as águas residuais podem conter certa quantidade de nutrientes, e (v) produção de grandes quantidades de gases malcheirosos devido à decomposição dos compostos orgânicos presentes nas águas residuais. Esta descarga de águas residuais contribui para a poluição dos corpos hídricos da área se não for devidamente tratada e inócua antes da descarga. Assim, o tratamento de efluentes é imprescindível antes de deixar as instalações da usina e sua descarga para os corpos d'água naturais.

Os métodos de tratamento de efluentes foram desenvolvidos primeiramente em resposta às condições adversas causadas pelo lançamento de efluentes no meio ambiente e à preocupação com a saúde pública. O tratamento de efluentes na indústria siderúrgica é bastante complexo, uma vez que a natureza das águas residuais possui características diferentes das diversas unidades de processamento da siderurgia.

A água pura consiste em 2 partes de hidrogênio e 1 parte de oxigênio. Na natureza, a água contém muitas impurezas dissolvidas. De fato, a água é chamada de “o solvente universal” devido à sua capacidade de dissolver muitas substâncias. Mesmo a água destilada e a água da chuva não são “completamente” puras, pois normalmente contêm níveis muito baixos de substâncias dissolvidas, como amônia, que são consideradas impurezas. Existem substâncias dissolvidas encontradas nas águas superficiais e subterrâneas. À medida que a chuva cai, o nitrogênio e outros gases são absorvidos. A água, à medida que viaja pelo solo, pode dissolver substâncias da terra, como sódio, cálcio, ferro, fósforo, magnésio e sulfato.

A água doce doméstica não tratada ou não tratada tem um odor a mofo, um pH de 6,5 a 8 e uma cor castanho-acinzentada. Os contaminantes normalmente encontrados na água não tratada podem ser classificados em quatro classes básicas, a saber (i) contaminantes orgânicos, (ii) contaminantes inorgânicos, (iii) patógenos e (iv) outros contaminantes. Os contaminantes típicos presentes nas águas residuais são apresentados abaixo.

Sólidos – Os sólidos totais nas águas residuais podem estar na forma de sólidos dissolvidos ou sólidos em suspensão. Os sólidos suspensos podem estar na forma de sólidos coloidais (que não podem ser sedimentados) ou sólidos sedimentáveis. Os sólidos em suspensão (SS) levam ao desenvolvimento de depósitos de lodo e condições anaeróbicas quando as águas residuais não tratadas são lançadas no ambiente aquático. Os sólidos totais em suspensão (TSS) incluem todas as partículas que passam por um filtro. À medida que os níveis de SST aumentam, um corpo de água começa a perder sua capacidade de suportar uma diversidade de vida aquática. Os sólidos suspensos absorvem o calor da luz solar, o que aumenta a temperatura da água e, posteriormente, diminui o nível de oxigênio dissolvido. Alguns sólidos também podem ser sólidos flutuantes. Esses sólidos flutuantes são normalmente compostos de partículas de óleo ou graxa e compõem a escória. A escória é mais facilmente removida pelo equipamento de escumação de superfície.

Orgânicos biodegradáveis – Os orgânicos biodegradáveis são compostos principalmente de proteínas, carboidratos e gorduras. Os orgânicos biodegradáveis são medidos principalmente em termos de DBO (demanda bioquímica de oxigênio) e DQO (demanda química de oxigênio). BOD, uma importante medida da qualidade da água mede a quantidade de oxigênio necessária por bactérias e outros organismos para oxidar a matéria orgânica presente em uma amostra de água durante um período de 5 dias a 20 graus C de temperatura. A DQO mede todo o carbono orgânico com exceção de alguns aromáticos (benzeno, tolueno e fenol etc.) que não são completamente oxidados na reação. COD é uma reação de oxidação química. A alta DBO e DQO contribui para baixas concentrações de oxigênio nos corpos d'água e, juntos, impactam negativamente a vida aquática dos corpos d'água. A estabilização biológica de orgânicos biodegradáveis pode levar ao esgotamento dos recursos naturais de oxigênio e ao desenvolvimento de condições sépticas, se descartados no meio ambiente sem tratamento.

Patógenos – Patógenos são micro-organismos que causam, ou podem causar, doenças. Doenças transmissíveis podem ser transmitidas por organismos patogênicos em águas residuais.

Nutrientes – Tanto o nitrogênio quanto o fósforo, juntamente com o carbono, são nutrientes essenciais para o crescimento. Quando lançados no meio aquático, esses nutrientes podem levar ao crescimento de vida aquática indesejável. Quando descarregados em quantidades excessivas em terra, também podem levar à poluição das águas subterrâneas.

Poluentes críticos – São compostos orgânicos e inorgânicos que possuem características de causar carcinogenicidade desconhecida ou suspeita, mutagenicidade ou alta toxicidade aguda. A presença destes compostos nas águas residuais deve ser minimizada por razões de saúde pública e para proteger os processos de tratamento biológico.

Orgânicos refratários – Esses orgânicos tendem a resistir aos métodos convencionais de tratamento de águas residuais. Exemplos típicos incluem surfactantes, fenóis e pesticidas agrícolas. Alguns destes podem ser tóxicos para os processos de tratamento biológico.

Metais pesados – Metais pesados podem estar presentes nos efluentes gerados nas diversas unidades da siderúrgica. Esses metais pesados devem ser removidos se as águas residuais forem descarregadas em um corpo de água usado para uma fonte de água potável. A presença de metais pesados também pode afetar a reciclagem de biossólidos (lodos de resíduos estabilizados) em terras agrícolas.

Inorgânicos dissolvidos – Constituintes inorgânicos como cálcio, sódio e sulfato podem estar presentes em efluentes de algumas unidades siderúrgicas. Estes devem ser removidos se as águas residuais forem descarregadas em um corpo de água usado como fonte de água potável.

Produtos químicos dissolvidos – Uma grande variedade de produtos químicos dissolvidos pode estar presente nas águas residuais, dependendo do processo. Isso requer uma avaliação cuidadosa do tipo de contaminante, sua concentração, fluxo e facilidade de biodegradabilidade. A concentração de apenas 1 miligrama por litro na água descartada pode dar origem a água colorida que afeta a qualidade estética e a transparência dos corpos d'água. Também afeta a fotossíntese. Ácidos e álcalis criam situações de pH baixo ou alto. Alguns produtos químicos podem ser difíceis de degradar através de processos de tratamento convencionais.

Os contaminantes orgânicos derivados de compostos químicos contêm carbono. Esses contaminantes podem ser biodegradáveis, o que significa que os contaminantes podem ser consumidos por bactérias e outros microrganismos. No processo de consumo, esses orgânicos exercem uma demanda de oxigênio que pode ser medida como a DBO do efluente. Alguns contaminantes orgânicos (orgânicos refratários) são resistentes à biodegradação. Os contaminantes inorgânicos não são biodegradáveis, mas podem ser nutrientes necessários para a sobrevivência dos microrganismos. Estes são tipicamente compostos químicos (poluentes críticos) ou metais que estão presentes nas águas residuais como sólidos suspensos ou como inorgânicos dissolvidos.

Patógenos são organismos causadores de doenças, incluindo bactérias e vírus, que podem ser depositados nas águas residuais através de dejetos humanos ou animais, ou de dejetos hospitalares manuseados incorretamente. A higiene adequada é extremamente importante ao trabalhar com águas residuais. Outras impurezas podem ser resíduos térmicos. As descargas de águas residuais com resíduos térmicos podem causar um aumento súbito no fluxo e na temperatura do afluente. Uma fonte típica de desperdício térmico é a água de resfriamento sem contato (água aquecida onde a temperatura excede a temperatura do fluxo). Dependendo do uso do fluxo, limites na temperatura do efluente podem ser estabelecidos para evitar o aumento da temperatura do fluxo e afetar o uso. Os resíduos radioativos podem vir de laboratórios e instrumentos que utilizam fontes radioativas. Normalmente, é uma boa prática não permitir a descarga de resíduos radioativos em um sistema de esgoto.

Os vários processos de tratamento de água têm essencialmente três objetivos, nomeadamente (i) conferir e preservar as qualidades físicas, químicas e biológicas inerentes à água da fonte de captação que a tornem adequada para usos específicos, como a água potável e para utilização em processos produtivos. , (ii) permitir o tratamento de águas residuais que proteja o público dos riscos para a saúde sem causar danos ao meio ambiente, e (iii) conferir e preservar as características da água em seu ambiente natural que são necessárias para a conservação e desenvolvimento do ambiente aquático. vida e vegetação, e para abastecimento de água potável para gado e animais selvagens, ou para fins recreativos e estéticos.

O tratamento de água ou efluentes depende de uma série de operações unitárias individuais que são combinadas para fazer um processo, muitas vezes referido como um esquema de tratamento de processo. As operações unitárias são todas baseadas em uma faixa relativamente estreita de princípios governantes. Os mesmos mecanismos de sustentação se aplicam ao processo, seja a água do solo, lagos, reservatórios, rios ou mar que deve ser purificada para beber, ou se é água residual (ou seja, esgoto ou efluente industrial) que deve ser limpa para descarga segura para o meio ambiente.

As tecnologias convencionais de tratamento de águas residuais melhoram a qualidade das águas residuais despejadas no meio ambiente e impedem que as águas poluídas contaminem outros recursos hídricos limpos disponíveis. No entanto, essas tecnologias de tratamento não tornam as águas residuais aptas a outros usos benéficos em comunidades mais próximas dos pontos de geração. Tecnologias inovadoras e avançadas que podem melhorar ainda mais a qualidade das águas residuais são necessárias para superar essa limitação das tecnologias convencionais e promover a adoção generalizada de práticas de reciclagem e reutilização.

Os processos de tratamento avançado podem ser processos biológicos, processos físico-químicos ou uma combinação de ambos (processos híbridos). Processos biológicos para remover poluentes de nutrientes, como nitrogênio e fósforo, fornecem a plataforma para tratamento adicional de efluentes com qualidade reutilizável. Processos físico-químicos, como filtração em leito profundo, filtração por meio flutuante e filtração por membrana, desempenham um papel importante entre as tecnologias de tratamento para reúso de água. A filtração por membrana tem vantagens significativas em relação a outros processos, pois produz efluente de alta qualidade que precisa de pouca ou nenhuma desinfecção com geração mínima de lodo. Os processos híbridos tentam obter os benefícios dos processos biológicos e físico-químicos em uma única etapa.

Uma vez que a recuperação de águas residuais e a introdução de processos de purificação e potabilização da água normalmente complementam o objectivo original de salvaguarda do ambiente, os vários processos são considerados como pertencentes ao mesmo domínio. As tecnologias de tratamento de água podem ser categorizadas em quatro áreas gerais:(i) métodos físicos, (ii) métodos químicos, (iii) métodos biológicos e (iv) métodos intensivos em energia.

Os processos físicos removem os sólidos das águas residuais à medida que fluem através de telas ou meios filtrantes, ou os sólidos são removidos por sedimentação por gravidade ou flutuação de ar. As partículas aprisionadas com ar flutuam para a superfície e podem ser removidas. Os métodos físicos de tratamento de águas residuais representam um conjunto de tecnologias que podem ser amplamente referidas como técnicas de separação sólido-líquido, das quais a filtração desempenha um papel dominante. A tecnologia de filtragem pode ser dividida em duas categorias gerais, normalmente convencional e não convencional. Esta tecnologia é um componente integral das aplicações de tratamento de água potável e águas residuais. É, no entanto, apenas um processo unitário dentro de um esquema moderno de estação de tratamento de água, pelo qual há uma infinidade de opções de equipamentos e tecnologia para selecionar, dependendo dos objetivos finais do tratamento. Para entender o papel da filtração, é importante fazer distinções não apenas com as outras tecnologias empregadas na limpeza e purificação de efluentes, mas também com os objetivos de diferentes processos unitários.

Os produtos químicos são usados no tratamento de águas residuais para criar mudanças nos poluentes que aumentam a capacidade de removê-los. As mudanças podem incluir a formação de flocos ou uma massa de partículas mais pesadas para melhorar a remoção por processos físicos. Os métodos químicos de tratamento dependem das interações químicas dos contaminantes que precisam ser removidos da água. A aplicação de produtos químicos auxilia na separação de contaminantes da água, ou auxilia na destruição ou neutralização dos efeitos nocivos associados aos contaminantes. Os métodos de tratamento químico são aplicados tanto como tecnologias autônomas quanto como parte integrante do processo de tratamento com métodos físicos. Normalmente, a adição química e os processos físicos são empregados em conjunto para fornecer tratamento.

Os processos de tratamento biológico são sistemas que utilizam micro-organismos para degradar contaminantes orgânicos de águas residuais. No tratamento de efluentes, os processos naturais de biodegradação têm sido contidos e acelerados em sistemas de remoção de matéria orgânica e nutrientes. Os microrganismos metabolizam nutrientes, colóides e matéria orgânica dissolvida, resultando em águas residuais tratadas. O excesso de crescimento microbiano é removido das águas residuais tratadas por processos físicos. Os processos biológicos são a forma preferida de tratamento, pois são rentáveis em termos de consumo de energia e uso de produtos químicos.

Entre as tecnologias intensivas em energia, os métodos térmicos têm um papel duplo nas aplicações de tratamento de água. Podem ser aplicados como meio de esterilização, fornecendo assim água potável de alta qualidade, e/ou essas tecnologias podem ser aplicadas no processamento dos resíduos sólidos ou lodos, gerados a partir de aplicações de tratamento de água. Nestes últimos casos, os métodos térmicos podem ser aplicados essencialmente da mesma forma que são aplicados à água de acondicionamento, nomeadamente para esterilizar lamas contaminadas com contaminantes orgânicos, e/ou estas tecnologias podem ser aplicadas à redução de volume. A redução do volume é um passo fundamental, uma vez que há uma troca entre água poluída e resíduos sólidos perigosos. As tecnologias de uso intensivo de energia incluem técnicas eletroquímicas, que em geral são aplicadas em aplicações de água potável. Eles representam tanto a esterilização quanto o condicionamento da água para obter uma qualidade palatável.

Todos esses quatro grupos de tecnologia podem ser combinados no tratamento de água ou podem ser usados em combinações selecionadas, dependendo dos objetivos do tratamento de água. Entre cada uma das classes de tecnologia geral, há uma variedade de hardware e tecnologias individuais que podem ser selecionadas. A seleção não apenas do processo unitário adequado e hardware de cada grupo de tecnologia, mas as combinações ideais de hardware e processos unitários desses quatro grupos dependem de fatores como (i) os requisitos de limpeza do efluente de água final da planta, (ii) as quantidades e qualidades da água efluente a ser tratada, (iii) as propriedades físicas e químicas dos poluentes necessários para serem removidos ou tornados neutros na água efluente, (iv) as propriedades físicas, químicas e termodinâmicas propriedades dos resíduos sólidos gerados no tratamento da água e (v) o custo do tratamento da água, incluindo o custo do tratamento, processamento e descarte dos resíduos sólidos.

O tratamento de efluentes da indústria siderúrgica necessita de uma variedade de estratégias para remover diferentes tipos de contaminantes. Essas estratégias consistem em (i) remoção de sólidos, (ii) remoção de óleo e graxa, (iii) remoção de orgânicos biodegradáveis, (iv) processo de lodo ativado, (v) processo de filtro de gotejamento, (vi) tratamento de materiais tóxicos, (vii) tratamento de ácidos e álcalis, e (viii) tratamento de outros orgânicos. As unidades de tratamento de efluentes em uma usina siderúrgica também são conhecidas como estações de tratamento de efluentes (ETP).

Os objetivos da ETP são (i) garantir o lançamento de água de boa qualidade para o ambiente natural, (ii) remover poluentes de forma mais eficiente e com o menor custo, (iii) evitar e/ou minimizar outros impactos ambientais, como odor geração, emissão de gases, produção de ruído e disposição de sólidos, (iv) produzir água tratada para reutilização e reciclagem, e (v) recuperar sais se economicamente viável. Ao planejar uma ETP, os requisitos a serem considerados são (i) a qualidade desejada do efluente de saída ou requisitos de permissão para cumprir as diretrizes nacionais, estaduais, locais e/ou organizacionais, (ii) volume de efluente que precisa de tratamento, (iii) capacidade da produção oficina, (iv) complexidade da tecnologia, facilidade de operação, adaptabilidade, confiabilidade e robustez e requisitos de energia, (v) custos de capital e operacionais, (vi) área de terra disponível e (vii) massa de geração de lodo e requisitos de disposição .

O tratamento das águas residuais produzidas pelas várias oficinas da aciaria ocorre normalmente numa estação de tratamento de efluentes construída propositadamente na área de produção. O tratamento do efluente realizado em tais ETPs confere ao efluente tais características para que ele possa ser descarregado com segurança da planta para os corpos d'água ou possa ser reciclado de volta ao processo total ou parcialmente.

As águas residuais dos diversos processos da siderurgia, dependendo de suas características, são submetidas a diferentes opções de tratamento. As diferentes combinações dos processos de tratamento de tecnologias físicas, químicas, biológicas e intensivas em energia são usadas para a remoção de sólidos, matéria orgânica e, às vezes, nutrientes de águas residuais.

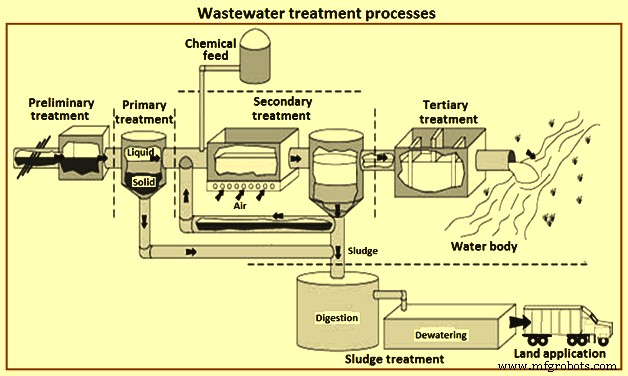

Os processos de tratamento de efluentes (Fig. 1) da siderúrgica se enquadram nos mesmos quatro grupos descritos anteriormente. O tratamento é realizado em quatro níveis:preliminar, primário, secundário e terciário. Esses níveis descrevem os diferentes graus de tratamento de águas residuais. Esses processos são descritos abaixo em breve.

Fig 1 Processos de tratamento de águas residuais

Tratamento preliminar

O objetivo do tratamento preliminar é a remoção de materiais que podem causar bloqueios, entupimento de equipamentos a jusante e abrasão do equipamento. Normalmente, o tratamento preliminar é realizado antes do envio do efluente para a ETP e para melhorar o desempenho da ETP. Neste tratamento, os sólidos grosseiros e outros materiais grandes das águas residuais são removidos. A remoção desses materiais é essencial para aumentar a eficiência operacional e de manutenção das unidades de tratamento subsequentes. Neste tratamento de águas residuais, vários processos unitários são utilizados para eliminar as características indesejáveis das águas residuais. Isso normalmente inclui (i) controle do odor e (ii) operações como pré-aeração, moagem de sólidos grosseiros e remoção de materiais grandes usando telas e grades, etc. Muitas vezes a remoção de óleo e graxa, bem como o pH correção também é feita.

Tratamento primário

É a primeira etapa do processo de tratamento de efluentes ou a segunda etapa após o tratamento preliminar. O tratamento primário segue o tratamento preliminar e envolve o tratamento físico e químico para corrigir o pH de condições alcalinas para um pH próximo à neutralização e a decantação física de sólidos suspensos em clarificadores primários para reduzir a carga de DBO e SS nos processos a jusante. No geral, a adoção de unidades de clarificação primária representa menos problemas na operação do processo biológico a jusante. Por exemplo, há uma menor quantidade de óleo e graxa e acúmulo de biomassa no reator biológico, minimizando possíveis assentamentos no tanque e reduzindo a tendência ao acúmulo 'não filamentoso' da biomassa de lodo ativado, etc. O tratamento primário na maioria dos casos utiliza coagulação – processos de floculação para melhorar a separação de sólidos.

No geral, a adoção de unidades de clarificação primária representa menos problemas na operação do processo biológico a jusante. Os objetivos do tratamento primário são a remoção de sólidos orgânicos e inorgânicos sedimentáveis por sedimentação e remoção de materiais flutuantes por desnatação. Durante o tratamento primário, cerca de 35% a 55% da DBO total interna, cerca de 55% a 75% do total de SSs e cerca de 70% do óleo e graxa são normalmente removidos. Algumas quantidades de fósforo orgânico e nitrogênio orgânico, bem como metais pesados associados a sólidos são removidos durante a sedimentação primária, mas os constituintes coloidais e dissolvidos não são afetados.

Durante o tratamento primário, é realizada a separação física dos sólidos em suspensão do efluente utilizando clarificadores primários. Os TSSs e os níveis de DBO associados são reduzidos neste processo de tratamento e os resíduos são preparados para a próxima etapa do tratamento de efluentes. A remoção dos sólidos orgânicos e inorgânicos sedimentáveis pela sedimentação e desnatação dos materiais é o principal objetivo desta etapa de tratamento.

O tratamento primário envolve vários processos físico-químicos e garante um desempenho satisfatório dos processos de tratamento subsequentes. O principal processo utilizado no tratamento primário é a sedimentação, enquanto os processos auxiliares utilizados são peneiramento fino e floculação e flutuação. A floculação é normalmente precedida por um tratamento químico geralmente com cal, alúmen ou um produto químico patenteado. O principal objetivo deste tratamento é remover metais por precipitação e também remover alguma DBO coloidal relacionada para gerar lodo químico. O tratamento primário aplica processos de coagulação-floculação para melhorar a separação de sólidos. Alguns desses processos são descritos a seguir.

Floculação – É um processo físico-químico que ajuda a favorecer a agregação de matérias suspensas coloidais viscosas e delicadamente separadas, misturando fisicamente e auxiliando o coagulante químico. Este processo consiste em um tanque de mistura rápida e um tanque de floculação. A corrente de efluente se mistura com os coagulantes em um tanque de mistura rápida e passa pela bacia de floculação e na bacia de floculação ocorre uma mistura lenta de resíduos que permite que as partículas sejam coletadas na forma de sólidos mais sedimentáveis e mais pesados. Uma melhor mistura é facilitada com a ajuda de um ar difuso ou das pás mecânicas. Os polímeros orgânicos naturais, eletrólitos inorgânicos e polieletrólitos sintéticos são os vários tipos de produtos químicos utilizados para a coagulação. Dependendo das características e propriedades químicas dos contaminantes, os produtos químicos específicos são selecionados.

Sedimentação – O principal objetivo da sedimentação primária é permitir a separação das frações da fase sólida e líquida nas águas residuais. Ele remove os sólidos facilmente sedimentáveis usando a gravidade. Os sólidos são principalmente orgânicos, bem como o material flutuante, como gorduras, óleos e graxas. Os sólidos sedimentados são conhecidos como lodo primário. Assim, o processo reduz o teor de SS das águas residuais afluentes. Embora o volume de lodo primário seja apenas cerca de 2% do volume total de águas residuais afluentes, ele representa cerca de 30% a 40% da carga orgânica recebida (expressa em DQO) e cerca de 40% a 60% da carga de SS. Os defletores e skimmers de óleo para remover as graxas e sólidos flutuantes estão incluídos na câmara de sedimentação e também pode haver raspadores mecânicos para remoção de lodo do fundo da câmara.

A eficiência da remoção de sólidos depende das características do tanque de sedimentação ou clarificador. Um tanque de sedimentação é um dispositivo que inclui defletores de entrada para dissipação de energia, uma zona quiescente para sedimentação de partículas e meios mecânicos para a remoção de sólidos sedimentados e baixa velocidade de fluxo para a saída.

Os tanques de floculação e sedimentação podem ser retangulares, circulares ou de placa inclinada (Lamella), cuja seleção é baseada nas condições locais do local, área disponível e experiência da equipe de projeto. Idealmente, são necessários dois ou mais tanques. Os tanques retangulares e lamelares usam menos área de terra do que os tanques circulares e são úteis onde a disponibilidade de terra é menor.

Os tanques retangulares têm padrões de fluxo reto para aumentar a floculação (na sedimentação quimicamente auxiliada) e reduzir o tempo de retenção. A água entra em uma extremidade, passa por um defletor de entrada e atravessa o comprimento do tanque até os açudes e calha de efluentes. Eles são projetados para ter uma relação comprimento:largura de 3:1 a 5:1, proporcionando uma grande zona de assentamento efetiva semelhante às condições ideais e uma inclinação inferior de 1%. Um raspador mecânico na parte inferior move a coleta do lodo sedimentado para uma zona de coleta. O lodo é então bombeado para fora posteriormente.

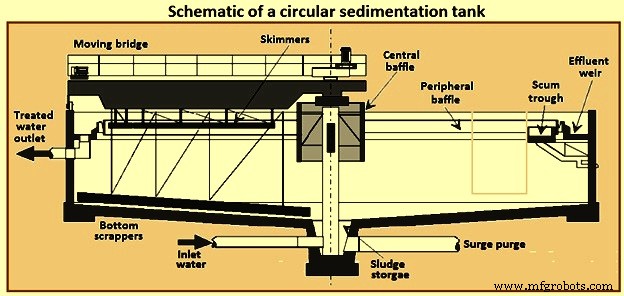

Nos clarificadores circulares (Fig. 2), o padrão de fluxo é radial. Para atingir o padrão de fluxo radial, as águas residuais são introduzidas na maioria dos projetos no centro ou às vezes ao redor da periferia do tanque. No projeto central, as águas residuais são transportadas através de um tubo e defletor central conhecido como “poço central” e flui radialmente em direção a um açude que percorre a circunferência do tanque. O poço central tem um diâmetro tipicamente entre 15% a 25% do diâmetro total do tanque e altura de 1 m a 2,5 m. A zona de sedimentação quiescente deve ser grande o suficiente para atender aos requisitos de taxa de transbordamento e profundidade para sedimentação discreta e floculante.

A água tratada é descarregada sobre placas de açude com entalhes em V. O piso é inclinado para auxiliar na concentração e remoção do lodo. O lodo é removido usando ancinhos mecânicos. O tempo de detenção típico em um tanque de sedimentação é de 2 horas a 3 horas. A remoção de sólidos suspensos é de 45% a 55%.

Fig 2 Esquema de um tanque de sedimentação circular

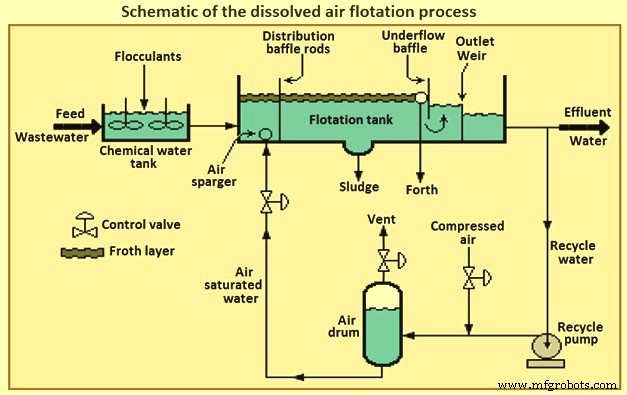

Flotação por ar dissolvido – Bolhas de ar são usadas neste processo. Eles são necessários para elevar as partículas suspensas nas águas residuais até o nível da superfície, de modo que as partículas suspensas possam ser facilmente coletadas e removidas. As bolhas de ar introduzidas nas águas residuais estão principalmente ligadas às partículas, ajudando-as a flutuar. Os sólidos em suspensão, óleos e graxas dispersos das águas residuais oleosas e alguns outros efluentes podem ser removidos pelo processo de flotação por ar dissolvido (DAF).

Para a remoção de óleo e graxa, a flotação por ar dissolvido é adequada especialmente onde a gravidade específica dos sólidos suspensos é próxima de 1,0. O processo DAF usa ar pressurizado para liberar microbolhas de ar (10 micrômetros a 50 micrômetros de diâmetro) que se prendem às partículas, tornando mais fácil para as partículas de óleo livres subirem à superfície e depois serem removidas. O processo DAF é muito eficaz na remoção de óleo e graxa, uma vez que o óleo não sedimenta naturalmente, possuindo uma gravidade específica menor que a da água. Quando o óleo está presente na forma emulsificada, ele precisa de produtos químicos para desestabilizar a camada de emulsão do óleo.

A vazão de água pressurizada pode ser toda a entrada de efluentes, parte da vazão de entrada ou água já tratada pelo processo (efluente). Isso resulta na flotação de ar dissolvido em três tipos de processos utilizáveis, chamados de fluxo total, fluxo parcial ou fluxo recirculado, respectivamente. A Fig. 3 mostra um esquema do processo DAF. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

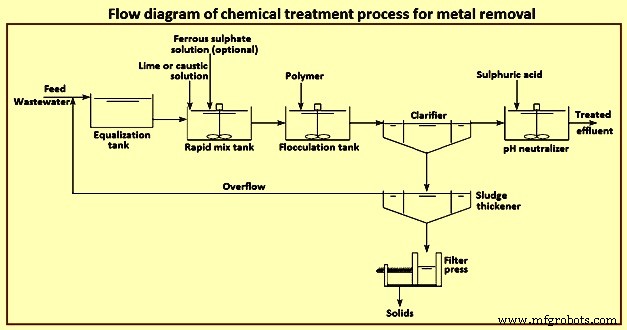

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

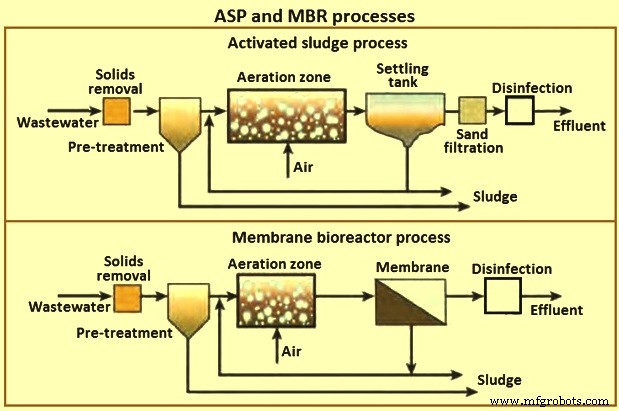

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

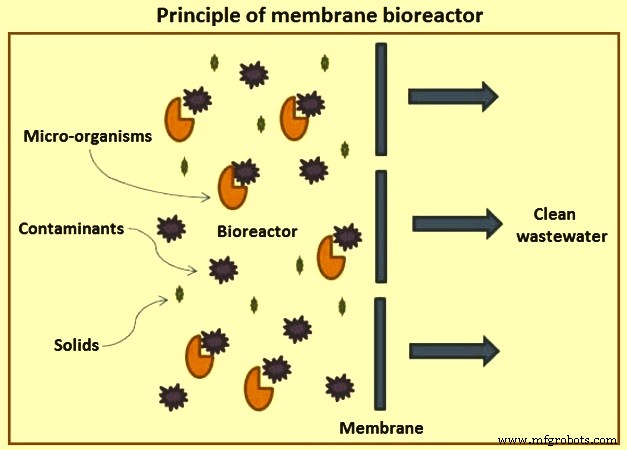

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Processo de manufatura

- Usando tecnologias sem água no processo de tingimento

- Superresfriamento de água controlado por nanopartículas e ultrassom

- O Papel dos Nanomateriais e Nanotecnologias no Tratamento de Águas Residuais:uma Análise Bibliométrica

- Entendendo o conceito de IoT no tratamento e gerenciamento de águas residuais

- O que é manutenção de águas residuais?

- Benefícios do tratamento térmico a vácuo em punções e matrizes

- Tratamento térmico de alumínio e ligas de alumínio

- Tratamento térmico de metais:definição, finalidade vantagens e desvantagens

- Tratamento térmico de cobre e ligas de cobre

- Sopradores de baixa pressão em aplicações de tratamento de águas residuais