Tecnologias e sistemas de limpeza de gases de combustão

Tecnologias e sistemas de limpeza de gases de combustão

A poluição ambiental é um dos maiores problemas em todo o mundo atualmente. A partir de uma série de problemas ambientais globais, cada vez mais pessoas têm percebido que o meio ambiente e os recursos são as necessidades básicas para a sobrevivência e desenvolvimento dos seres humanos. Os gases de combustão que são o produto da maioria dos processos tecnológicos são poluídos com uma variedade de partículas sólidas. Para aproveitar ainda mais os gases (se tiverem poder calorífico suficiente) ou para liberá-los na atmosfera, é necessário limpar os gases. No entanto, o controle de emissões atmosféricas custa dinheiro, raramente com retorno financeiro para a organização operacional.

Nos últimos anos, houve uma mudança completa nas atitudes, educação, responsabilidade e regulamentações na área de controle de emissões em vários países. As regulamentações de controle de emissões estão se tornando mais rígidas com o passar do tempo, na tentativa de salvar as gerações futuras contra os efeitos nocivos da poluição atmosférica. Agora, várias organizações estão mudando rapidamente suas atitudes em relação à poluição atmosférica e estão se engajando proativamente nas atividades de controle da poluição. As organizações agora querem ser vistas pelo público como organizações responsáveis que produzem produtos “limpos”. Isso é parcialmente impulsionado pelo mercado, pois os mercados agora exigem cada vez mais produtos “limpos”. Os clientes na situação atual estão se tornando mais educados, tanto em sua responsabilidade com o meio ambiente, quanto nos benefícios de ter um ambiente limpo.

O objetivo de um sistema de limpeza de gases de combustão é reduzir as emissões atmosféricas de substâncias perigosas para o meio ambiente e a saúde. Isso inclui, por exemplo, metais pesados, dioxinas e substâncias que causam acidificação e eutrofização. Como algumas das substâncias dos gases de combustão são tóxicas e cancerígenas, é importante reduzir suas emissões. A acidificação de florestas e lagos foi substancialmente reduzida pela remoção de óxidos de enxofre e nitrogênio dos gases de combustão.

Os processos tecnológicos das usinas metalúrgicas, químicas e térmicas geram os gases residuais de combustão normalmente carregados de poeira e em altas temperaturas. A composição e a quantidade desses gases dependem da natureza dos processos tecnológicos e das matérias-primas. As emissões de gases de combustão residuais são, na verdade, resultado das matérias-primas utilizadas e dos processos e reações que ocorrem nessas plantas. Os gases de combustão podem conter dióxido de carbono, monoóxido de carbono, óxidos de enxofre (SO2 e SO3) e nitrogênio (NOx), hidrogênio, sulfeto de hidrogênio (H2S), flúor (na forma de HF), cloro (na forma de HCl ), arsênico, mercúrio, compostos orgânicos voláteis (VOC), vapor de água e poeira etc. O vapor de água é inofensivo, mas contribui para uma pluma visível na saída da chaminé.

Existem vários processos tecnológicos que ocorrem em altas temperaturas. Além disso, muitos desses processos lidam com matérias-primas, alguns deles na forma de finos. Portanto, todos esses processos são propensos a emitir gases poluentes e material particulado na atmosfera. Isso, por sua vez, afeta a qualidade do ar ao redor da planta. A fim de melhorar e proteger a qualidade do ar, são utilizados diferentes dispositivos de controle de poluição para redução das emissões. Anteriormente, por muitos anos, os equipamentos de controle de poluição eram usados apenas para aqueles processos em que as quantidades de poluentes eram muito altas ou eram de natureza tóxica. Estes equipamentos também foram usados anteriormente onde tinham algum valor de recuperação. Mas no cenário atual, com as regulamentações ambientais cada vez mais rígidas e com as crescentes preocupações da sociedade com o meio ambiente, tornou-se necessário olhar para as emissões de todos os processos tecnológicos e instalar equipamentos em todas as áreas para reduzir as emissões a níveis mínimos possíveis.

Existem pelo menos cinco grandes agrupamentos de fontes atmosféricas de poluição normalmente atribuídas aos processos tecnológicos, cada um com tecnologias específicas de melhores práticas para redução. Esses agrupamentos não constituem uma lista abrangente, uma vez que são encontradas concentrações de gases ácidos fortes; tecnologias alternativas de limpeza de gases de combustão devem ser implementadas, como plantas de ácido sulfúrico. Esses cinco grupos principais para as tecnologias de limpeza de gás estão relacionados a (i) controle de emissão de poeira e partículas, (ii) gases ácidos, como controle de SO2/HCl e HF, (iii) controle de redução de NOx, (iv) névoa ácida e outros aerossóis controle e (v) controle de mercúrio, dioxinas/furanos e COVs. Para as tecnologias de fixação de gás ácido, o descarte do produto, como sempre, continua sendo um desafio. Na maioria das aplicações, os resíduos são simplesmente aterrados com os custos operacionais necessários que os acompanham. Os equipamentos de controle de emissão para esses cinco grupos de tecnologias de limpeza de gases são basicamente de dois tipos (i) equipamentos de controle de emissão de poeira e particulados e (ii) equipamentos de controle de emissão de gases. Este artigo concentra-se nos sistemas de controle de emissão de poeira e partículas.

O problema da limpeza de gás a alta temperatura em geral é talvez o mais desconcertante para a indústria. É difícil, pois o problema está normalmente associado a partículas extremamente finas dispersas em gases a temperaturas que podem variar de 700°C a 1.500°C. Em alguns casos, temperaturas ainda mais altas podem estar envolvidas. Por causa do aerossol fino e das altas temperaturas envolvidas, as abordagens usuais normalmente não resolvem o problema. Assim, o progresso nesta área não tem sido tão rápido. Os problemas básicos associados à limpeza de gás de alta temperatura são os de economia e requisitos fundamentais para a limpeza.

Em alguns casos, a limpeza dos gases residuais é necessária, pois representa um material de valor substancial ou, se o material particulado for removido, permanece um gás combustível e recuperado na forma de calor ou energia que pode ser utilizado na processo. Em outros casos, o valor econômico do efluente, seja particulado, gasoso ou a combinação usual, é de magnitude tão pequena que o custo de descarte representa um problema considerável. Nesses casos, a limpeza ou remoção necessária para evitar a poluição do ar é aquela para a qual há apenas um retorno intangível.

Na segunda categoria, o desejo da indústria é obter limpeza a um custo mínimo sem impor um ônus na forma de aumento dos custos de produção. O custo de prevenir a poluição do ar da comunidade e possíveis danos à propriedade ou ao público normalmente não tem nenhuma recuperação tangível além de boas relações públicas.

A limpeza eficaz desses gases apresenta sérios problemas técnicos devido à variedade de impurezas. Os sistemas de limpeza de gás de alta eficiência são vitais para a operação confiável e longa vida útil das usinas metalúrgicas e térmicas de alta temperatura e permitem que os operadores atendam aos padrões relevantes de controle de poluição. A seleção das plantas de resfriamento e limpeza de gás é crítica no que diz respeito à viabilidade técnica, aceitabilidade econômica e compatibilidade ambiental. Além disso, os sistemas de limpeza de gás devem ser projetados para os mais altos níveis de eficiência de limpeza, segurança e confiabilidade, proporcionando a melhor proteção ambiental possível.

Critérios importantes para o projeto de um sistema de limpeza de gás são (i) volume de gás em N cum por hora, (ii) composição química dos gases, (iii) teor de umidade dos gases, (iv) temperatura dos gases, (v) ) teor de pó dos gases em kg por hora, (vi) características do pó, como corrosivo, abrasivo etc., (vii) faixa de tamanho de partícula do pó, (viii) padrões de emissão, (ix) característica de explosão do gás , (x) projeto higiênico, (xi) sistemas on-line ou off-line e (xii) materiais de construção.

Há três considerações principais no projeto do sistema de limpeza de gás. O primeiro é o exaustor que deve ser projetado para capturar a poeira e os gases emitidos e evitar uma área de trabalho cheia de fumaça. A segunda é que o gás e a poeira capturados pelo exaustor devem ser limpos antes de serem liberados para a atmosfera. A terceira é que a poeira coletada deve ser descartada de tal forma que não seja re-arrastada no ar ou em um fluxo para se tornar um problema de poluição novamente.

Os gases de combustão provenientes dos fornos metalúrgicos estão frequentemente com altas temperaturas (700 graus C a 1.500 graus C ou até mais) e alto teor de poeira. Portanto, antes de tratar esses gases no sistema de limpeza de gases, esses gases devem ser resfriados a uma temperatura abaixo de 400°C. Vários métodos de resfriamento de gás são usados na prática. São eles (i) caldeira de calor residual, (ii) resfriamento indireto com ar, (iii) resfriamento indireto com água e (iv) resfriamento evaporativo com água.

As caldeiras de calor residual são utilizadas principalmente para arrefecer os gases de combustão dos processos tecnológicos que produzem gases de combustão com caudais de gás contínuos. Isso permite a aplicação de resfriamento a gás usando caldeira de calor residual com bons resultados operacionais.

O sistema de resfriamento de gases por resfriamento indireto com ar é usado relativamente raramente na prática devido a várias desvantagens, como (i) o ar de resfriamento tem uma temperatura mais baixa do que o ponto de orvalho do gás de processo e a condensação do ácido ocorre no paredes mais frias que causam corrosão do equipamento, (ii) risco de acúmulos e bloqueios devido a poeira pegajosa, (iii) o tempo de retenção do gás em alta temperatura (superior a 550°C) é longo o que causa a formação de SO3 adicional e aumenta o ponto de orvalho do gás, e (iv) no caso de vazão de gás flutuante, é difícil controlar a temperatura de saída do gás.

O sistema de resfriamento dos gases por resfriamento indireto com água é frequentemente utilizado. Neste caso, a conduta de evacuação de fumos é constituída por tubos de água à volta da sua circunferência, através dos quais circula a água de arrefecimento. O dimensionamento dos tubos e os parâmetros da água (pressão e vazão) devem ser tais que a temperatura da água aquecida permaneça sempre abaixo dos níveis de sua evaporação. Embora o sistema evite o vapor e as questões regulatórias associadas ao manuseio do vapor, a desvantagem do sistema está relacionada ao equipamento mais volumoso e ao manuseio de maior volume de água de resfriamento.

O resfriamento evaporativo com água é uma alternativa técnica adequada para resfriamento de ar indireto ou caldeiras de calor residual para resfriamento de gases com vazão de gás flutuante. Os modernos equipamentos de resfriamento evaporativo utilizam um tipo especial de bicos de pulverização, os chamados bicos de dois componentes (água e ar pressurizado), que permitem operação flexível e controle sensível da temperatura do gás na saída do resfriador. Esta característica é muito importante para evitar qualquer queda excessiva da temperatura do gás que pode causar uma condensação de névoa ácida e, como consequência, umedecimento do pó e a criação de depósitos de pó úmido, nos precipitadores de gás quente subsequentes, bem como corrosão. As vantagens do uso de resfriadores evaporativos são (i) o resfriamento evaporativo reduz a formação de SO3 adicional no gás devido a um curto tempo de retenção do gás a montante do resfriador evaporativo em alta temperatura (acima de 550°C) na presença de compostos metálicos particulados que atuam como catalisadores. (ii) a jusante do resfriador evaporativo é inibida a formação de SO3, (iii) condicionamento do gás com água para melhor desempenho do precipitador eletrostático (ESP), e (iv) não são necessários internos como palhetas guia.

Existem cerca de 40 tipos diferentes de dispositivos de limpeza de gás disponíveis hoje e, com base em características compartilhadas, eles podem ser agrupados em cinco tipos principais:(i) eliminadores de névoa, (ii) extratores de poeira (também chamados de coletor de poeira) e ciclones, (iii) despoeiradores úmidos, (iv) filtros e (v) ESPs. Além disso, os sistemas de limpeza de gás podem ser baseados em tecnologias para separação de poeira seca ou tecnologias para separação de poeira úmida. Nas tecnologias de separação de pó seco, o condicionamento do gás com água pode ser necessário com base nos requisitos do processo tecnológico. O condicionamento do gás é realizado por injeção de água juntamente com nitrogênio em uma torre de condicionamento para produzir uma névoa de água com gotículas com diâmetro de cerca de 150 micrômetros. O tempo de residência do gás na torre é controlado de forma que todas as gotículas sejam totalmente evaporadas na saída da torre de condicionamento.

Os dispositivos de remoção de partículas funcionam basicamente com base no princípio de que uma corrente de gás contendo partículas é passada através de uma região onde as partículas são acionadas por forças externas ou forçadas a interceptar obstáculos, separando-as assim da corrente de gás. Quando acionadas por forças externas, as partículas adquirem uma componente de velocidade em uma direção diferente daquela do fluxo de gás. Para projetar um dispositivo de separação baseado na separação de partículas por forças externas, é essencial calcular o movimento de uma partícula sob tais condições.

Uma seleção preliminar de sistemas adequados de controle de emissão de partículas é normalmente baseada no conhecimento de quatro itens, a saber:(i) concentração de partículas na corrente a ser limpa, (ii) a distribuição de tamanho das partículas a serem removidas, (iii) o fluxo de gás e (iv) a taxa final de emissão de partículas permitida. Uma vez escolhidos os sistemas que são capazes de fornecer as eficiências exigidas para as taxas de fluxo dadas, a seleção final é normalmente feita com base no custo total de construção e operação. O tamanho de um coletor e, portanto, seu custo, é diretamente proporcional à vazão volumétrica do gás que deve ser limpo. Os fatores operacionais que influenciam o custo de um dispositivo são a queda de pressão através da unidade, a potência necessária e a quantidade de água necessária (no caso de um sistema de lavagem úmida). Dispositivos que removem partículas de correntes de gás dependem de um ou mais dos seguintes mecanismos físicos.

Sedimentação – O fluxo de gás contendo partículas é introduzido em um dispositivo ou câmara onde as partículas se depositam por gravidade no piso da câmara. Dispositivos deste tipo são chamados de câmaras de decantação.

Migração de partículas carregadas em um campo elétrico – A corrente de gás contendo partículas é introduzida em um dispositivo no qual as partículas são carregadas e depois submetidas a um campo elétrico. A força eletrostática resultante sobre as partículas faz com que elas migrem para uma das superfícies do dispositivo, onde são retidas e coletadas. Dispositivos desse tipo são chamados de ESP.

Deposição inercial – Quando um fluxo de gás muda de direção à medida que flui em torno de um objeto em seu caminho, as partículas suspensas tendem a continuar se movendo na direção original devido à sua inércia. Os dispositivos de coleta de partículas baseados neste princípio incluem ciclones, lavadores e filtros.

Difusão browniana – Partículas suspensas em um gás estão sempre em movimento browniano. O movimento browniano é o movimento aleatório de partículas suspensas em um meio. Esse padrão de movimento normalmente consiste em flutuações aleatórias na posição de uma partícula dentro de um subdomínio de fluido, seguidas de realocação para outro subdomínio. Quando o fluxo de gás flui em torno de obstáculos, o movimento aleatório natural das partículas as coloca em contato com os obstáculos, onde elas aderem e são coletadas. Como o movimento browniano é mais pronunciado com partículas menores, espera-se que dispositivos baseados na difusão como mecanismo de separação sejam mais eficazes para partículas pequenas.

O parâmetro chave que influencia a escolha de qual dispositivo deve ser empregado em um caso particular é o diâmetro de partícula ‘Dp’. Os mecanismos físicos apresentados acima variam muito em sua eficácia, dependendo do tamanho da partícula. Assim, a eficácia dos dispositivos de remoção de partículas é uma função do tamanho das partículas.

A eficiência de coleta 'N(Dp)' de um dispositivo de limpeza de gás para partículas de diâmetro 'Dp' é definida pela equação N(Dp) =1- (número de partículas de diâmetro Dp por cum de gás de saída) / ( número de partículas de diâmetro Dp por cum de gás in). A eficiência geral 'N' do dispositivo com base no número de partículas é dada pela equação N =1 – (número de partículas por cum de gás de saída) / (número de partículas por cum de gás de entrada). Estas eficiências podem ser expressas em termos das funções de distribuição de tamanho de partícula nos lados de entrada e saída do dispositivo.

Existem várias classes diferentes de equipamentos de controle de partículas. O dispositivo de controle de partículas mais simples é uma câmara de decantação, uma grande câmara na qual a velocidade do gás é diminuída, permitindo que as partículas se assentem por gravidade. Um ciclone opera fazendo com que todo o fluxo de gás flua em um padrão espiral dentro de um tubo cônico. Por causa da força centrífuga, as partículas migram para fora e se acumulam na parede do tubo. As partículas deslizam pela parede e caem no fundo, onde são removidas. O gás limpo normalmente inverte seu fluxo e sai do topo do ciclone.

O ESP utiliza a força eletrostática em partículas carregadas em um campo elétrico para separar as partículas do fluxo de gás. Uma alta queda de tensão é estabelecida entre dois eletrodos, e as partículas que passam pelo campo elétrico resultante adquirem carga. As partículas carregadas migram e são coletadas em uma placa de carga oposta enquanto o gás limpo flui através do dispositivo. Periodicamente, as placas são limpas por batidas para sacudir a camada de poeira que se acumulou.

Uma variedade de filtros opera com base no princípio de que o gás carregado de partículas é forçado através de um conjunto de elementos coletores, como uma fibra ou uma esteira filtrante. À medida que o gás passa pelo conjunto, as partículas se acumulam nos coletores.

Dispositivos de coleta úmida chamados depuradores operam com base na colisão de partículas com gotículas de água que podem ser facilmente separadas do gás devido ao seu grande tamanho.

Coletores mecânicos, como câmaras de decantação ou ciclones, são tipicamente muito mais baratos que os outros, mas normalmente são apenas moderadamente eficientes na remoção de partículas. Como eles são muito melhores para partículas grandes do que para partículas pequenas, eles são frequentemente usados como pré-limpadores para dispositivos de controle final mais eficientes, especialmente em altas cargas de partículas. Os ESPs podem tratar grandes taxas de fluxo volumétrico de gás com quedas de pressão relativamente baixas com eficiências de remoção muito altas. No entanto, os ESPs são caros e relativamente inflexíveis a mudanças nas condições de operação do processo. Os filtros de tecido (filtros de mangas) tendem a ter eficiências muito altas, mas são caros e normalmente são limitados a condições secas e de baixa temperatura. A depuração também pode alcançar altas eficiências e oferece a vantagem auxiliar de que os poluentes gasosos podem ser removidos simultaneamente com as partículas. No entanto, os depuradores podem ser caros de operar, devido à sua alta queda de pressão e ao fato de produzirem um lodo úmido que precisa ser tratado ou descartado.

Câmaras de decantação

A sedimentação gravitacional é talvez o meio mais óbvio de separar partículas de um fluxo de gás. Uma câmara de decantação é simplesmente uma câmara horizontal através da qual o gás carregado de partículas flui e no piso da qual as partículas de poeira se depositam. É, em princípio, simplesmente uma grande caixa através da qual a corrente de gás efluente flui e na qual as partículas da corrente se depositam no chão por gravidade. As velocidades do gás através da câmara de decantação devem ser mantidas baixas o suficiente para que as partículas de sedimentação não sejam reentradas. A velocidade do gás é normalmente reduzida pela expansão do duto em uma câmara grande o suficiente para resultar em velocidades suficientemente baixas. Embora, em princípio, as câmaras de decantação possam ser usadas para remover até mesmo as menores partículas, limitações práticas no comprimento de tais câmaras restringem sua aplicabilidade à remoção de partículas maiores que cerca de 50 micrômetros. Assim, as câmaras de decantação são normalmente usadas como pré-limpadores para remover partículas grandes e possivelmente abrasivas, antes de passar o fluxo de gás através de outros dispositivos de coleta.

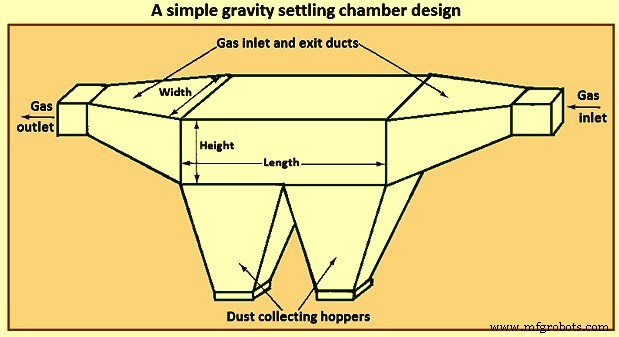

As câmaras de decantação oferecem as vantagens de (i) construção simples e baixo custo, (ii) pequenas quedas de pressão e (iii) coleta de partículas sem necessidade de água. A principal desvantagem das câmaras de decantação é o grande espaço de que necessitam. De facto, a câmara pode conter um certo número de placas horizontais espaçadas relativamente estreitas, de modo que a distância a que uma partícula deve assentar para ser recolhida seja consideravelmente menor do que a altura do dispositivo total. A Fig. 1 mostra um projeto simples de câmara de decantação por gravidade.

Fig 1 Um design simples de câmara de decantação por gravidade

Ao analisar o desempenho de uma câmara de decantação, a principal característica é a natureza do fluxo de gás através do dispositivo. Nesse sentido, três situações básicas de fluxo idealizado podem ser distinguidas:(i) fluxo laminar, (ii) fluxo em pistão (velocidade uniforme em toda a seção transversal) sem mistura vertical de partículas e (iii) fluxo em pistão com mistura vertical completa de partículas. partículas.

O fluxo laminar é caracterizado por um perfil de velocidade do tipo parabólico. Tal fluxo só é realizado para números de Reynolds inferiores aos da transição para fluxo turbulento. Em um fluxo laminar, o tempo necessário para uma partícula na altura ‘h’ acima do piso da câmara se estabelecer é ‘h/V’ onde V é a velocidade de sedimentação da partícula. A mistura vertical de partículas está ausente no fluxo laminar. O efeito do movimento browniano é normalmente desprezado em relação ao movimento descendente constante devido ao assentamento.

Na câmara de decantação de fluxo laminar, o perfil de velocidade do gás é parabólico e, à medida que uma partícula abaixo da linha de corrente central se acomoda, ela encontra fluido movendo-se mais lentamente e, portanto, seu tempo de residência na câmara aumenta em relação ao que foi na linha de corrente mais alta. Por outro lado, as partículas inicialmente acima da linha de corrente central encontram linhas de corrente de movimento mais rápido à medida que caem até passarem pela linha de corrente central.

A segunda categoria de fluxo é o fluxo em pistão sem mistura vertical das partículas. Este tipo de fluxo é, de certa forma, uma aproximação ao fluxo laminar em que a mistura vertical de partículas ainda é ignorada, mas assume-se um perfil de velocidade plano e todas as partículas sedimentam em suas velocidades de sedimentação. O segundo tipo de situação de fluxo é o de fluxo em pistão sem mistura vertical de partículas. Nesta situação, assume-se que as partículas estão distribuídas uniformemente pela entrada da câmara. Se uma partícula é coletada é determinado apenas pela altura ‘h’ em sua entrada acima da superfície de coleta. Uma altura crítica 'h*' pode ser definida de tal forma que todas as partículas que entram com 'h' menor ou igual a 'h*' são coletadas e aquelas para as quais 'h' é maior que 'h*' coleta de escape.

A terceira categoria, fluxo em pistão com mistura vertical completa, é o fluxo turbulento. Em uma câmara de sedimentação de fluxo turbulento, a velocidade do gás é assumida como uniforme ao longo da câmara devido à mistura turbulenta. Além disso, a mistura turbulenta no núcleo da câmara supera a tendência das partículas de sedimentarem e mantém uma concentração de partículas uniforme verticalmente através da câmara. A remoção por decantação pode ocorrer em uma camada fina no fundo da câmara.

O escoamento em um canal retangular pode ser considerado turbulento se o número de Reynolds for maior que 4.000. Na câmara de sedimentação de fluxo laminar, as partículas se depositam em todas as alturas acima do piso da câmara, sendo a chave para a análise calcular o tempo de residência geral das partículas à medida que caem nas linhas de corrente. O mecanismo de coleta em uma câmara de sedimentação de fluxo turbulento é, embora em última análise, baseado na sedimentação de partículas sob gravidade, bastante diferente daquele na câmara de fluxo laminar. A diferença é devido ao fluxo turbulento na câmara. No fluxo em massa na câmara, a mistura turbulenta é vigorosa o suficiente para que as partículas sejam esmagadas pelo fluxo e não se assentem. Assume-se que a mistura turbulenta mantém uma concentração uniforme de partículas ao longo da altura da câmara. Muito próximo ao piso da câmara, pode-se supor que existe uma fina camada através da qual as partículas se depositam a curta distância do piso. Assim, uma vez que uma partícula, vigorosamente misturada no núcleo do escoamento, entra nessa camada, ela se deposita no piso.

Separadores de ciclones

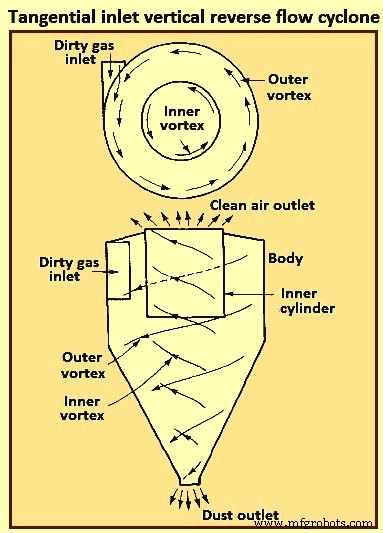

Os separadores de ciclone são dispositivos de limpeza de gás que utilizam a força centrífuga criada por uma corrente de gás giratória para separar as partículas de um gás. Um separador de ciclone de fluxo reverso vertical de entrada tangencial padrão é mostrado na Fig 2. O fluxo de gás é forçado a seguir a geometria curva do ciclone enquanto a inércia das partículas no fluxo faz com que elas se movam em direção à parede externa, onde colidem e são coletado. Uma partícula de massa 'm' movendo-se em uma trajetória circular de raio 'r' com uma velocidade tangencial 'vA' sofre a ação de uma força centrífuga de 'm(vA)2/r'. Em um valor típico de 'vA' =10 m/s, 'r' =0,5 m, essa força é 20,4 vezes a da gravidade na mesma partícula. Assim, pode ser visto que a força substancialmente aumentada na partícula sobre aquela de sedimentação sozinha pode ser alcançada para a geometria do ciclone.

Em um ciclone, as partículas no fluxo de gás giratório se aproximam progressivamente da parede externa à medida que fluem através do dispositivo. Conforme mostrado na Fig. 2, o fluxo de gás pode executar várias voltas completas à medida que flui de uma extremidade do dispositivo para a outra. Para o projeto de um separador de ciclone, a taxa de fluxo de gás fornecida e os raios interno e externo, o comprimento do corpo do ciclone é para garantir que a eficiência de coleta desejada para partículas de um determinado tamanho seja alcançada. Como o comprimento do corpo de um ciclone está relacionado através da vazão de gás ao número de voltas executadas pela corrente de gás, o projeto frequentemente consiste em calcular o número de voltas necessárias para atingir a eficiência de coleta especificada.

Há uma variedade de projetos disponíveis para os separadores de ciclone que diferem na maneira como o movimento de rotação é transmitido ao fluxo de gás. Os ciclones convencionais podem ser de três categorias:(i) ciclones de fluxo reverso (entrada tangencial e entrada axial), (ii) ciclones de fluxo direto e (iii) coletores de impulsor.

A Fig. 2 mostra um ciclone convencional de fluxo reverso com uma entrada tangencial. O gás sujo entra no topo do ciclone e recebe um movimento giratório devido à sua entrada tangencial. As partículas são forçadas à parede pela força centrífuga e depois caem na parede devido à gravidade. Na parte inferior do ciclone, o fluxo de gás se inverte para formar um núcleo interno que sai no topo do ciclone. Em um ciclone de entrada axial de fluxo reverso, o gás de entrada é introduzido no eixo do ciclone, com o movimento centrífugo sendo transmitido por palhetas permanentes no topo.

Fig 2 Ciclone de fluxo reverso vertical de entrada tangencial

Em ciclones de fluxo direto, o vórtice interno de ar sai na parte inferior (em vez de reverter a direção), com o movimento centrífugo inicial sendo transmitido pelas palhetas no topo. Este tipo é usado frequentemente como um pré-limpador para remover partículas grandes. As principais vantagens deste ciclone são a baixa queda de pressão e altas vazões volumétricas.

No coletor do rotor, os gases entram normais para um rotor de muitas pás e são varridos pelo rotor ao redor de sua circunferência enquanto as partículas são lançadas em uma fenda anular ao redor da periferia do ciclone. A principal vantagem deste ciclone é a sua compacidade. A principal desvantagem do ciclone é a tendência de entupimento devido ao acúmulo de sólidos no ciclone.

Os ciclones podem ser construídos de qualquer material, metal ou cerâmica. Eles são capazes de suportar altas temperaturas, partículas abrasivas ou atmosferas corrosivas. É necessário que a superfície interna seja lisa para que as partículas coletadas possam deslizar facilmente pela parede até a tremonha. Não há partes móveis em um ciclone, portanto, a operação é normalmente simples e relativamente livre de manutenção. Seu baixo custo de capital e operação livre de manutenção os tornam ideais para uso como pré-limpadores para dispositivos de controle final mais eficientes, como ESPs. Embora os ciclones tenham sido tradicionalmente considerados como coletores de eficiência relativamente baixa, alguns ciclones que estão atualmente disponíveis podem atingir eficiências superiores a 98% para partículas maiores que 5 micrômetros. Normalmente, os ciclones atingem rotineiramente eficiências de 90% para partículas maiores que 15 micrômetros a 20 micrômetros.

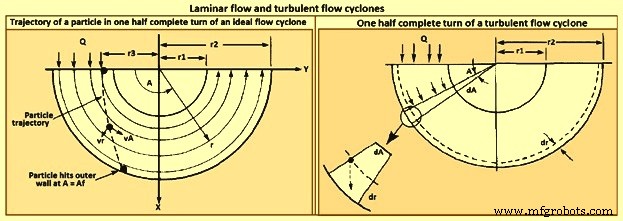

A Fig. 3 mostra uma partícula entrando tangencialmente em um plano horizontal de uma corrente de gás girando em r3. Por causa de uma força centrífuga de ‘m(vA)2/r’, a partícula segue um caminho para fora através das linhas de fluxo. Seu vetor velocidade possui uma componente tangencial (vA) e uma componente radial (Vr). Há também um componente axial (vZ).

O chamado separador ciclônico de fluxo laminar não possui fluxo laminar no sentido da câmara de decantação de fluxo laminar, mas sim um fluxo sem atrito em que as linhas de corrente seguem os contornos do ciclone conforme mostrado na Figura 3.

Fig 3 fluxo laminar e ciclones de fluxo turbulento

O modelo do separador de ciclone de fluxo turbulento é mostrado na Fig 3. Por causa da mistura turbulenta, a concentração de partículas é assumida como uniforme ao longo do ciclone e, como no caso da câmara de sedimentação de fluxo turbulento, a remoção ocorre através de uma camada fina em a parede externa.

A eficiência da coleta do ciclone aumenta com o aumento (i) do tamanho das partículas, (ii) da densidade das partículas, (iii) da velocidade do gás de entrada, (iv) do comprimento do corpo do ciclone, (v) do número de revoluções do gás e (vi) da suavidade da parede do ciclone. Por outro lado, a eficiência do ciclone diminui com o aumento de (i) diâmetro do ciclone, (ii) diâmetro do duto de saída de gás e (iii) área de entrada de gás. Para qualquer ciclone específico, cuja proporção de dimensões é fixa, a eficiência de coleta aumenta à medida que o diâmetro do ciclone diminui. O projeto de um separador de ciclone representa um compromisso entre eficiência de coleta, queda de pressão e tamanho. Eficiências mais altas precisam de quedas de pressão mais altas (ou seja, velocidades do gás de entrada) e tamanhos maiores (ou seja, comprimento do corpo). The dimensions required to specify a tangential-entry, reverse-flow cyclone are shown in Fig 4.

Besides collection efficiency the other major consideration in cyclone specification is pressure drop. While higher efficiencies are achieved by forcing the gas through the cyclone at higher velocities, to do so results in an increased pressure drop. Since increased pressure drop needs increased energy input into the gas, there is ultimately an economic trade-off between collection efficiency and operating cost. Cyclone pressure drops normally range from 250 Pa to 4,000 Pa.

Electrostatic precipitator

ESP is one of the most widely used particulate control device. It has wide size ranges. The ESP chamber consists of two electrodes, the discharge and the collecting electrodes. Between the electrodes, the gas contains free electrons, ions, and charged particles. The species contributing to the space charge density are ions, electrons, and charged particles. The gas molecules capture all the free electrons so that only the ions and charged particles contribute space charge density. Actually, ionic current flows in the direction of the electric field consisting of ions charged with the same polarity as the charging electrode and moving to the collecting electrode. The ions migrate to the collecting electrode with a velocity large enough to be unaffected by the turbulent flow in the chamber.

The basic principle of operation of the ESP is that the particles are charged, and then an electric field is imposed on the region through which the particle-laden gas is flowing, exerting an attractive force on the particles and causing them to migrate to the oppositely charged electrode at right angles to the direction of gas flow. ESP differs from mechanical methods of particle separation in that the external force is applied directly to the individual particles rather than indirectly through forces applied to the entire gas stream (e.g. in a cyclone separator). Particles collect on the electrode. If the particles collected are liquid, then the liquid flows down the electrode by gravity and it is removed at the bottom of the device. If the particles are solid, the collected layer on the electrode is removed periodically by rapping the electrode.

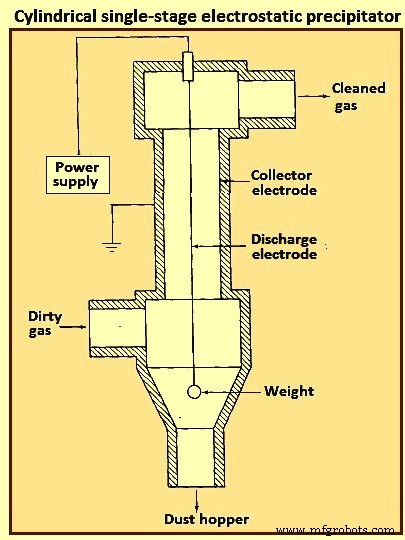

Particle charging is achieved by generating ions by means of a corona established surrounding a highly charged electrode like a wire. The electric field is applied between that electrode and the collecting electrode. If the same pair of electrodes serves for particle charging and collecting, the device is called a single-stage ESP (Fig 4). A wire serving as the discharge electrode is suspended down the axis of a tube and held in place by a weight attached at the bottom. The sides of the cylinder form the collecting electrode. The collected particles which form a layer on the collecting electrode are removed to the dust hopper by rapping the collecting electrode. In a two-stage ESP, separate electrode pairs perform the charging and collecting functions.

Fig 4 Cylindrical single-stage electrostatic precipitator

Most industrially generated particles are charged during their formation by such means as flame ionization and friction, but normally only to a low or moderate degree. These natural charges are far too low for electrostatic precipitation. The high-voltage DC (direct current) corona is the most effective means for particle charging and is universally used for electrostatic precipitation. The corona is formed between an active high voltage electrode such as a fine wire and a passive ground electrode such as a plate or pipe. The corona surrounding the discharge electrode can lead to the formation of either positive or negative ions which migrate to the collecting electrode. The ions, in migrating from the discharging to the collecting electrode, collide with the particulate matter and charge the particles.

Since the gas molecule ions are many orders of magnitude smaller than even the smallest particles and because of their great number, virtually all particles that flow through the device become charged. The charged particles are then transported to the collecting electrode, to which they are held by the electrostatic attraction. The particles build a thickening layer on the collecting electrode. The charge slowly bleeds from the particles to the electrode. As the layer grows, the charges on the most recently collected particles are to be conducted through the layer of previously collected particles. The resistance of the dust layer is called the dust resistivity.

As the particle layer grows in thickness, the particles closest to the plates lose most of their charge to the electrode. As a result, the electrical attraction between the electrode and these particles is weakened. However, the newly arrived particles on the outside layer have a full charge. Because of the insulating layer of particles, these new particles do not lose their charge immediately and thus serve to hold the entire layer against the electrode. Finally, the layer is removed by rapping, so that the layer breaks up and falls into a collecting hopper. ESPs are normally employed for gas cleaning when the volumetric throughput of gas is high.

The mechanism for particle charging in a ESP is the generation of a supply of ions which attach themselves to the particles. The corona is the mechanism for forming ions. The corona can be either positive or negative. A gas normally has a few free electrons and an equal number of positive ions, a situation which is exploited in generating a corona. When a gas is placed between two electrodes, small amount of current results as the free electrons migrate to the positive electrode and the positive ions migrate to the negative electrode.

In the positive corona discharge electrode, the wire in the cylindrical ESP (Fig 4) is at a positive potential. The few free electrons normally present in the gas migrate toward the wire. As the electrons approach the wire, the electrons’ energy is increased because of an increase in the attractive force. These free electrons collide with gas molecules, the collision leading in some cases to the ejection of an electron from the molecule, producing two free electrons and a positive ion. The two free electrons continue toward the positive electrode, gaining energy, until they collide with two more gas molecules, producing four free electrons and two positive ions. This process is referred to as an electron avalanche.

The positive ions formed migrate to the negative electrode. It is these positive ions which migrate across the entire device to the negative electrode that collide with and attach to the particles in the gas. The region immediately surrounding the wire in which the electron avalanche is established is the corona. Thus, with a positive corona the particles become positively charged. The term ‘corona’ arises from the fact that the electron avalanche is frequently accompanied by the production of light. In the negative corona the discharge electrode is maintained at a negative potential.

The electron avalanche begins at the outer surface of the wire and proceeds radially outward. Close to the wire the electrons are sufficiently energetic to form positive ions upon collision with gas molecules, thus initiating the electron avalanche. The positive ions formed migrate the short distance to the wire. As the electrons migrate outward into a region of lower electric field strength, they are slowed down by collisions with gas molecules. These electrons eventually have lower energy than those which are accelerated toward the positive electrode in the positive corona. These relatively low energy electrons, rather than ejecting an electron from the gas molecule upon collision, are absorbed by the gas molecules to produce negative ions. The formation of negative ions, which begins to occur at the outer edge of the corona, essentially absorbs all the free electrons produced in the electron avalanche at the wire surface. These negative ions then migrate to the positive electrode, in the course of which attaching to gas molecules and forming negative ions.

For a negative corona to be effective, it is necessary that the gas molecules can absorb free electrons to form negative ions. Sulphur dioxide is one of the best electron absorbing gases of those present in flue gases. Oxygen, CO2, and H2O are also effective electron absorbers. The negative corona is normally more stable than the positive corona, so it is preferred in most industrial applications. A by-product of the negative corona is the production of ozone (O3). The positive corona does not need an electron-absorbing gas.

As the ESP is operated, a layer of the collected material builds up on the collecting electrode. Particle deposits on the precipitator collection surface are to possess at least a small degree of electrical conductivity in order to conduct the ion currents from the corona to ground. The minimum conductivity required is around 10 to the power -10 per ohm-centimeter (resistivity of 10 to the power 10 ohm-centimeter). This conductivity is small compared to that of ordinary metals but is much greater than that of good insulators such as silica and most plastics. The resistivity of a material is determined by establishing a current flow through a slab of known thickness of the material.

As long as the resistivity of the collected dust layer is less than about 10 to the power 10 ohm-centimeter, the layer surrender its charge to the electrode. At the room temperature, a typical dust has a resistivity of around 10 to the power 8 ohm-centimeter. This is because of a layer of water on the surface of the particles. As the temperature is increased beyond 100 deg C, the water is evaporated and the resistivity increases to a value characteristic of the collected solids. When the resistivity of the layer exceeds around 10 to the power 10 ohm-centimeter, the potential across the layer increases so that the voltage which can be maintained across the ESP decreases and the collection efficiency decreases. The electrical resistivity of collected particulate matter depends on its chemical composition, the constituents of the gas, and the temperature.

Particle charging in ESP occurs in the gas space between the electrodes where the gas ions generated by the corona bombard and become attached to the particles. The gas ions can reach concentrations as high as 10 to the power 15 ions per cubic meter. The level of charge attained by a particle depends on the gas ion concentration, the electric field strength, the conductive properties of the particle, and the particle size. A 1 micrometer particle typically acquires the order of 300 electron charges, whereas a 10 micrometer particle can attain 30,000 electron charges. Predicting the level of charge acquired by a particle is necessary in order to predict the particle’s migration velocity, on the basis of which the collection efficiency can be calculated for a given set of operating conditions.

There are actually two mechanisms by which particles become charged in an ESP. In the first mechanism particle charging occurs when ions which are migrating toward the collecting electrode encounter particles to which they become attached. In migrating between the electrodes the ions follow the electric flux lines, which are curves everywhere tangent to the electric field vector. When the particle first enters the device and is uncharged, the electric flux lines deflect toward the particle, resulting in the capture of even a larger number of ions than are captured if the ions have followed their normal path between the electrodes. As the particle becomes charged, ions begin to be repelled by the particle, reducing the rate of charging. Eventually, the particle acquires a saturation charge and charging ceases. This mechanism is called ion bombardment or field charging.

The second mode of particle charging is diffusion charging, in which the particle acquires a charge by virtue of the random thermal motion of ions and their collision with and adherence to the particles. Diffusion charging occurs as the ions in their random thermal motion collide with a particle and surrender their charge to it. In that sense the mechanism of diffusion charging is identical to that of the diffusion of uncharged vapour molecules to the surface of a particle. However, because both the particle and the ions are charged, the random thermal motion of the ions in the vicinity of a particle is influenced by an electrostatic force. This force gives rise to a tendency of the ions to migrate away from the particle as the particle charge increases. The overall flux of ions to a particle hence is both the random diffusive motion and the electrical migration.

The theories of both field and diffusion charging, in their full generality, are quite complex and have received a great deal of attention. Strictly speaking, field and diffusion charging occur simultaneously once a particle enters an ESP, and hence to predict the overall charge acquired by a particle, one is to consider the two mechanisms together. However, since the diffusion charging is predominant for particles smaller than around 1 micrometer in diameter and field charging is predominant for particles larger than around 1 micrometer, the two mechanisms frequently are treated in ESP design as if they occur independently. In doing so, one estimates the total charge on a particle as the sum of the charges resulting from each of the two separate mechanisms.

Filtration of particles from gas streams

A major class of particulate air pollution control devices relies on the filtration of particles from gas streams. A variety of filter media is employed, including fibrous beds, packed beds, and fabrics. Fibrous beds used to collect airborne particles are typically quite sparsely packed, usually only around 10 % of the bed volume being fibers. Packed bed filters consist of solid packing normally in a tube and tend to have higher packing densities than do fibrous filters. Both fibrous and packed beds are widely used in the ventilation systems. Fabric filters are frequently used to remove solid particles from industrial gases, whereby the dusty gas flows through fabric bags and the particles accumulate on the cloth.

The physical mechanisms by which the filtration is accomplished vary depending on the mode of filtration. Conventional sparsely packed fibrous beds can be viewed as assemblages of cylinders. In such a filter, the characteristic spacing between fibers is much larger than the size of the particles being collected. Thus the mechanism of collection is not simply sieving, in which the particles are trapped in the void spaces between fibers. Rather, the removal of particles occurs by the transport of particles from the gas to the surface of a single collecting element. Because the filtration mechanisms in a fibrous bed can be analyzed in terms of a single collector, it is possible to describe them in considerable theoretical detail.

Packed-bed filters are sometimes viewed as assemblages of interacting, but essentially separate, spherical collectors, although the close proximity of individual packing elements casts doubt as to the validity of this approach. Because of the relatively closer packing in packed-bed filters, and the resulting difficulty of describing the particle collection process in clean theoretical terms, predicting collection in such systems is more empirically based than for fibrous filters. Fabric filter efficiencies must be predicted strictly empirically since the accumulated particle layer actually does the collecting.

A fibrous filter bed is viewed as a loosely packed assemblage of single cylinders. Even though the fibers are oriented in all directions in the bed, from a theoretical point of view the bed is treated as if every fiber is normal to the gas flow through the bed. The solid fraction of the filter is normally of the order of only 10 %. In addition, each fiber acts more or less independently as a collector. Thus, to compute the particle removal by a filter bed, one basically needs to determine the number of fibers per unit volume of the bed and then multiply that quantity by the efficiency of a single fiber.

The basis of predicting the collection efficiency of a filter bed is the collection efficiency of a single filter element in the bed. The filter element is taken as an isolated cylinder normal to the gas flow. Three distinct mechanisms as given below can be identified whereby particles in the gas reach the surface of the cylinder.

As per the first mechanism, the particles in a gas undergo Brownian diffusion which brings some particles in contact with the cylinder due to their random motion as they are carried past the cylinder by the flow. A concentration gradient is established after the collection of a few particles and acts as a driving force to increase the rate of deposition over that which occurs in the absence of Brownian motion. Because the Brownian diffusivity of particles increases as particle size decreases, it is normally expected that this removal mechanism is the most important for very small particles. When analyzing collection by Brownian diffusion, the particles are treated as diffusing mass-less points.

As per the second mechanism, interception takes place when a particle, following the streamlines of flow around a cylinder, is of a size sufficiently large that its surface and that of the cylinder come into contact. Thus, if the streamline on which the particle centre lies is within a distance Dp /2 of the cylinder, interception occurs. Here Dp is the particle diameter.

As per the third mechanism, inertial impaction occurs when a particle is unable to follow the rapidly curving streamlines around an obstacle and, because of its inertia, continues to move toward the obstacle along a path of less curvature than the flow streamlines. Thus, collision occurs because of the particle’s momentum. It is to be noted that the mechanism of inertial impaction is based on the premise that the particle has mass but no size, whereas interception is based on the premise that the particle has size but no mass.

Collection can also result from electrostatic attraction when either particles or fiber or both possess a static charge. These electrostatic forces can be either direct, when both particle and fiber are charged, or induced, when only one of them is charged. Such charges are normally not present unless deliberately introduced during the production of the fiber.

The size ranges in which the various mechanisms of collection are important are (i) Inertial impaction – greater than 1 micrometer, (ii) Interception – greater than 1 micrometer, (iii) diffusion – less than 0.5 micrometer, and (iv) electrostatic attraction – 0.01 micrometer to 5 micrometer. It is normal to analyze the mechanisms of collection separately and then combine the individual efficiencies to give the overall collection efficiency for the cylinder or other obstacle.

Most developments of particle collection assume, for lack of better information, that particles transported to the surface of a fiber are retained by the fiber. Experiments have shown, however, that for a variety of substances and filter media, the fraction of particles striking the collector surface which adhere is generally less than unity and can in some cases be as low as 0.5.

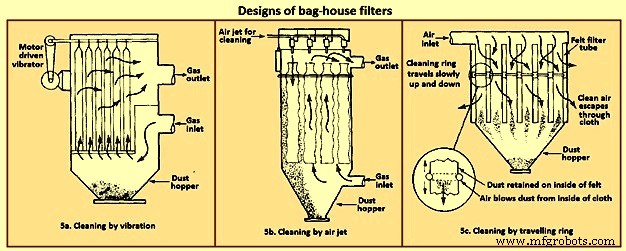

Industrial fabric filtration is normally accomplished in a so-called bag- house, in which the particle-laden gases are forced through filter bags. Particles are normally removed from the bags by gravity. Fig 5 shows three bag-house designs, in which cleaning is accomplished by vibration (Fig 5a), air jet [Fig 5b), or traveling ring [Fig 5c).

Fig 5 Designs of bag house filters

The fabric filtration process consists of three phases. First, particles collect on individual fibers by the above described mechanisms. Then an intermediate stage exists during which particles accumulate on previously collected particles, bridging the fibers. Finally, the collected particles form a cake in the form of a dust layer which acts as a packed bed filter for the incoming particles. As the dust layer accumulates, the pressure drop across the filter increases, and periodically the dust layer is to be dislodged into the hopper at the bottom to ‘regenerate’ the fabric bag. High efficiencies are attainable with fabric filters, particularly in treating combustion gases from the technological processes. To the extent that effective operation of an ESP depends on the presence of SO2 in the gas as an ionizable species, fabric filters can operate with no loss of efficiency with low-sulphur level.

Fabric filters consist of semi-permeable woven or felted materials which constitute a support for the particles to be removed. A brand-new woven filter cloth has fibers roughly 100 micrometers to 150 micrometers in diameter with open spaces between the fibers of 50 micrometers to 75 micrometers. Initially, the collection efficiency of such a cloth is low because most of the particles pass directly through the fabric. However, deposited particles quickly accumulate, and it is the deposited particle layer that enables the high-efficiency removal once a uniform surface layer has been established.

Although fiber mat filters are similar in some respects to fabric filters, they do not depend on the layer of accumulated particles for high efficiency. Fiber mat filters generally are not cleaned but are discarded. They are ordinarily used when particle concentrations are low, so that reasonable service life can be achieved before discarding.

In a fabric filter the particle layer performs the removal task. As the layer of collected particles grows in thickness, there is an increase in the pressure drop across the particle layer and the underlying fabric. The two major considerations in the design of a fabric filter assembly are the collection efficiency and the pressure drop as a function of time of operation (since the last cleaning). The collection efficiency depends on the local gas velocity and the particle loading on the fabric.

Fabric filters offer the several advantages such as (i) they can achieve very high collection efficiencies even for very small particles, (ii) they can be used for a wide variety of particles, (iii) they can operate over a wide range of volumetric flow rates, and (iv) they need only moderate pressure drops. The limitations of fabric filters are namely (i) operation is to be carried out at temperatures lower than that at which the fabric is destroyed, or its life is shortened to an uneconomical degree, (ii) gas or particle constituents which attack the fabric or prevent proper cleaning, such as sticky particles difficult to dislodge, are to be avoided, and (iii) bag houses need large floor areas. The advantages of fabric filter bag houses clearly outweigh their limitations.

Wet collectors

Wet collectors, or scrubbers, employ water washing to remove particles directly from a gas stream. Scrubbers can be grouped broadly into two main classes namely (i) those in which an array of liquid drops (sprays) form the collecting medium, and (ii) those in which wetted surfaces of various types constitute the collecting medium. The first class includes spray towers and venturi scrubbers, while the second includes plate and packed towers.

Scrubbing is a very effective means of removing small particles from a gas. Removal of particles results from collisions between particles and water drops. In the humid environment of a scrubber, small, dry particles also grow in size by condensation of water and thereby become easier to remove. Re-entrainment of particles is avoided since the particles become trapped in droplets or in a liquid layer. A scrubber also provides the possibility of simultaneously removing soluble gaseous pollutants. The particle-laden scrubbing liquid is to be disposed of, a problem not encountered in dry methods of gas cleaning.

A spray scrubber is a device in which a liquid stream is broken into drops, approximately in the range 0.1 mm to 1 mm in diameter, and introduced into the particle laden gas stream. The array of moving drops becomes a set of targets for collection of the particles in the gas stream. Collection efficiency is computed by considering the efficiency of a single spherical collector and then summing over the number of drops per unit volume of gas flow. The relative motion between the drops and particles is an important factor in the collection efficiency since capture occurs by impaction and direct interception. Diffusion is also important for smaller particles.

There are two general types of spray scrubbers. The first class comprises those having a preformed spray where drops are formed by atomizer nozzles and sprayed into the gas stream. These include (i) counter-current gravity tower, where drops settle vertically against the rising gas stream, (ii) cross-current tower, where drops settle through a horizontal gas stream, and (iii) co-current tower, where spray is horizontal into a horizontal gas stream.

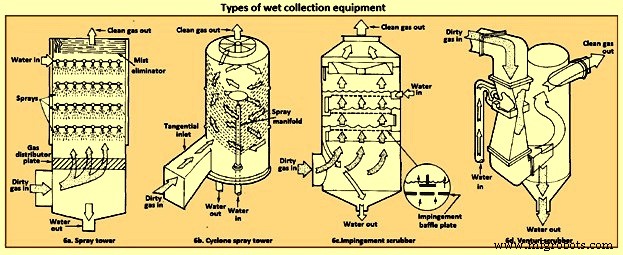

The second class comprises those in which the liquid is atomized by the gas stream itself. Liquid is introduced more or less in bulk into a high-velocity gas flow which shatters the liquid into drops. Devices in this class are called venturi scrubbers since the high velocity gas flow is achieved in a venturi (a contraction). Fig 6 shows four types of wet collection equipment.

Fig 6 Types of wet collection equipment

The simplest type of wet collector is a spray tower into which water is introduced by means of spray nozzles (Fig 6a). Gas flow in a spray chamber is counter-current to the liquid, the configuration leading to maximum efficiency. Collection efficiency can be improved over the simple spray chamber with the use of a cyclonic spray tower, as shown in Fig 6b. The liquid spray is directed outward from nozzles in a central pipe. An unsprayed section above the nozzles is provided so that the liquid drops with the collected particles have time to reach the walls of the chamber before exit of the gas. An impingement plate scrubber, as shown in Fig 6c, consists of a tower containing layers of baffled plates with holes (5,000 to 50,000 per square meter) through which the gas must rise and over which the water must fall. Highest collection efficiencies of wet collectors are obtained in a venturi scrubber, shown in Fig 6d, in which water is introduced at right angles to a high-velocity gas flow in a venturi tube, resulting in the formation of very small water droplets by the flow and high relative velocities of water and particles. The high gas velocity is responsible for the breakup of the liquid. Aside from the small droplet size and high impingement velocities, collection is enhanced through particle growth by condensation. Different types of particle scrubbing devices are described below.

Plate scrubber – It is a vertical tower containing one or more horizontal plates (trays). Gas enters the bottom of the tower and must pass through perforations in each plate as the gas flows counter-current to the descending water stream. Plate scrubbers are normally named for the type of plates they contain (e.g. sieve plate tower). Collection efficiency increases as the diameter of the perforations decreases. A cut diameter, that collects with 50 % efficiency, of around 1 micrometer aerodynamic diameter can be achieved with 3.2 mm diameter holes in a sieve plate.

Packed-bed scrubber – It operates similarly to packed-bed gas absorber. Collection efficiency increases as packing size decreases. A cut diameter of 1.5 micrometers aerodynamic diameter can be attained in columns packed with 2.5 cm elements.

Spray scrubber – In this scrubber, particles are collected by liquid drops which have been atomized by spray nozzles. Horizontal and vertical gas flows are used, as well as spray introduced co-current, counter-current, or cross-flow to the gas. Collection efficiency depends on droplet size, gas velocity, liquid / gas ratio, and droplet trajectories. For droplets falling at their terminal velocity, the optimum droplet diameter for fine-particle collection lays in the range 100 micrometers to 500 micrometers. Gravitational settling scrubbers can achieve cut diameters of around 2 micrometers. The liquid / gas ratio is in the range 0.001 cum to 0.01 cum per cum of gas treated.

Venturi scrubber – A moving gas stream is used to atomize liquids into droplets. High gas velocities (60 m/sec to 120 m/s) lead to high relative velocities between gas and particles and promote collection.

Cyclone scrubber – Drops can be introduced into the gas stream of a cyclone to collect particles. The spray can be directed outward from a central manifold or inward from the collector wall.

Baffle scrubber – In this scrubber, there are changes in gas flow velocity and direction induced by solid surfaces.

Impingement-entrainment scrubber – The gas is forced to impinge on a liquid surface to reach a gas exit. Some of the liquid atomizes into drops which are entrained by the gas. The gas exit is designed so as to minimize the loss of entrained droplets.

Fluidized-bed scrubber – A zone of fluidized packing is provided where gas and liquid can mix intimately. Gas passes upward through the packing, while liquid is sprayed up from the bottom and / or flows down over the top of the fluidized layer of packing.

The collection efficiency of wet collectors can be related to the total energy loss in the equipment. The higher is the scrubber power per unit volume of gas treated, the better is the collection efficiency. Almost all the energy is introduced in the gas, and thus the energy loss can be measured by the pressure drop of gas through the unit. The major advantage of wet collectors is the wide variety of types, allowing the selection of a unit suitable to the particular removal problem. As regards disadvantages, high pressure drops (and hence energy requirements) are to be maintained, and the handling and disposal of large volumes of scrubbing liquid are to be undertaken.

In case of spray scrubbing, the conceptually simplest of the devices is a gravity spray chamber. Water droplets are introduced at the top of an empty chamber through atomizing nozzles and fall freely at their terminal settling velocities counter-currently through the rising gas stream. The particle-containing liquid collects in a pool at the bottom and is to be pumped out for treatment to remove the solids, and the cleaned liquid is normally recycled to the tower. The overall efficiency of a spray tower increases as the collection efficiency of a single drop increases, as the length of the chamber increases, and as the ratio of the volumetric flow rate of water to that of gas increases. It increases as the diameter of the drops decreases.

Venturi scrubbers are used when high collection efficiencies are needed and when most of the particles are smaller than 2 micrometers in diameter. There are a number of examples, in fact, where a venturi scrubber is the only practical device for a gas-cleaning application. If the particles to be removed are sticky, flammable, or highly corrosive, for example, ESPs and fabric filters cannot be used. Venturi scrubbers are also the only high-efficiency particulate collectors which can simultaneously remove gaseous species from the effluent stream.

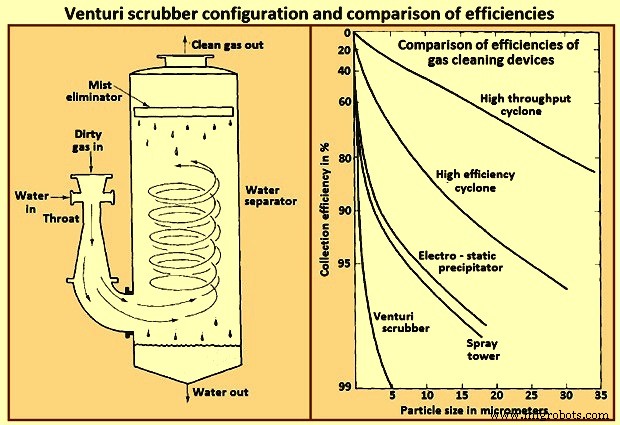

The distinguishing feature of a venturi scrubber is a constricted cross section or throat through which the gas is forced to flow at high velocity. A typical venturi scrubber configuration is shown in Fig 7. The configuration includes a converging conical section where the gas is accelerated to throat velocity, a cylindrical throat, and a conical expander where the gas is slowed down. Liquid can be introduced either through tangential holes in the inlet cone or in the throat itself. In the former case, the liquid enters the venturi as a film on the wall and flows down the wall to the throat, where it is atomized by the high-velocity gas stream. In the latter, the liquid is injected perpendicular to the gas flow in the throat, atomized, and then accelerated. Gas velocities in the range 60 m/sec to 120 m/sec are achieved, and the high relative velocity between the particle laden gas flow and the droplets promotes collection. The collection process is essentially complete by the end of the throat. Because they operate at much higher velocities than ESPs precipitators or bag houses, venturi scrubbers are physically smaller and can be economically made of corrosion-resistant materials. Venturis have the simplest configuration of the scrubbers and are the smallest in size. Fig 7 shows the comparison of the efficiency of venturi scrubber with the efficiencies of other gas cleaning devices.

Fig 7 Venturi scrubber configuration and comparison of efficiencies

A typical range of liquid to gas flow rate ratios for a venturi scrubber is 0.001 cum to 0.003 cum of liquid per cum of gas. At the higher liquid / gas ratios, the gas velocity at a given pressure drop is reduced, and at lower ratios, the velocity is increased. For gas flow rates exceeding about 1,000 cum / minute venturi scrubbers are normally constructed in a rectangular configuration in order to maintain an equal distribution of liquid over the throat area.

Processo de manufatura

- Uma olhada nos fornecedores de saúde RTLS (e as tecnologias que eles oferecem)

- Controle de acesso com QR, RFID e verificação de temperatura

- Sensor Raspberry Pi e controle do atuador

- Recursos e benefícios de tecnologias e sistemas de inspeção robótica

- Limpeza IS iFP Sistemas de limpeza e lavagem de peças

- Gases de soldagem:101 por que os usamos e seus tipos

- Aplicações e benefícios de usar uma solução de monitoramento de gás

- 5 indústrias onde os sistemas de detecção de gás são muito essenciais

- sistemas SCADA e indústria 4.0

- Partes e elementos de sistemas de máquinas CNC