10 operações de torneamento que você precisa conhecer

As máquinas de torno criam peças sofisticadas para aplicações médicas, militares, eletrônicas, automotivas e aeroespaciais. Continue lendo para descobrir as 10 principais operações de usinagem realizadas em um torno.

Um torno é capaz de realizar inúmeras operações de usinagem para entregar peças com as características desejadas. Torneamento é um nome popular para usinagem em torno. No entanto, o torneamento é apenas um tipo de operação do torno.

A variação de pontas de ferramenta e uma relação cinemática entre ferramenta e peça resulta em diferentes operações no torno. As operações de torno mais comuns são torneamento, faceamento, canal, corte, rosqueamento, furação, mandrilamento, recartilhamento e rosqueamento.

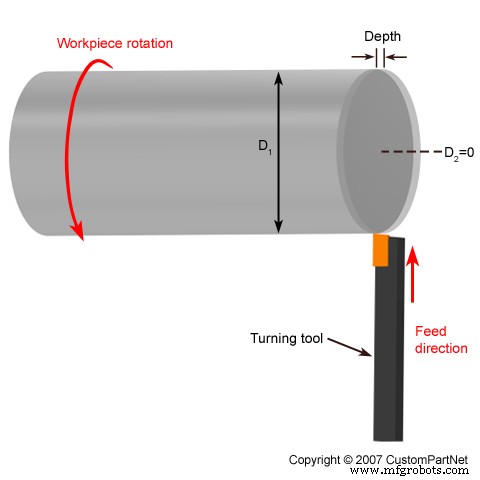

1. Virando

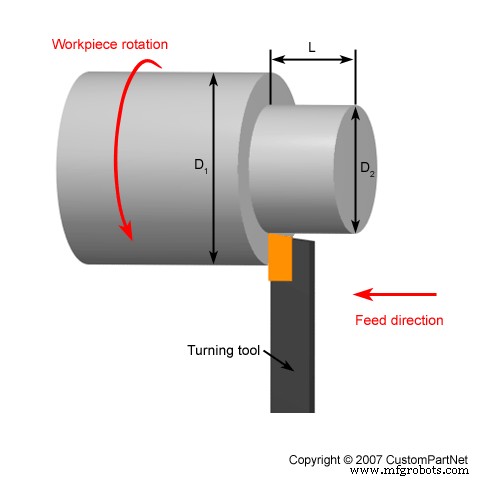

O torneamento é a operação de usinagem de torno mais comum. Durante o processo de torneamento, uma ferramenta de corte remove o material do diâmetro externo de uma peça rotativa. O principal objetivo do torneamento é reduzir o diâmetro da peça para a dimensão desejada. Existem dois tipos de operações de torneamento, desbaste e acabamento.

A operação de torneamento de desbaste visa usinar uma peça dentro de uma espessura pré-definida, removendo o máximo de material no menor tempo possível, desconsiderando a precisão e o acabamento superficial. O torneamento de acabamento produz um acabamento de superfície suave e a peça de trabalho com dimensões finais precisas.

Diferentes seções das peças torneadas podem ter diferentes dimensões externas. A transição entre as superfícies com dois diâmetros diferentes pode ter várias características topológicas, nomeadamente degrau, conicidade, chanfro e contorno. Para produzir esses recursos, vários passes em uma pequena profundidade de corte radial podem ser necessários.

Passo de torneamento

O torneamento escalonado cria duas superfícies com uma mudança abrupta nos diâmetros entre elas. O recurso final se assemelha a uma etapa.

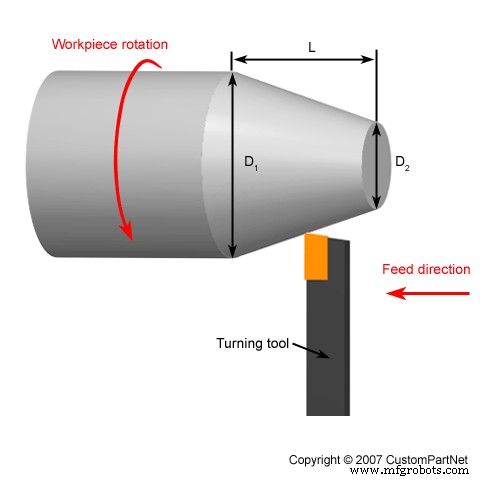

Torneamento cônico

O torneamento cônico produz uma transição em rampa entre as duas superfícies com diâmetros diferentes devido ao movimento angular entre a peça de trabalho e uma ferramenta de corte.

Torneamento de chanfro

Semelhante ao torneamento escalonado, o torneamento chanfrado cria uma transição angular de uma borda quadrada entre duas superfícies com diferentes diâmetros torneados.

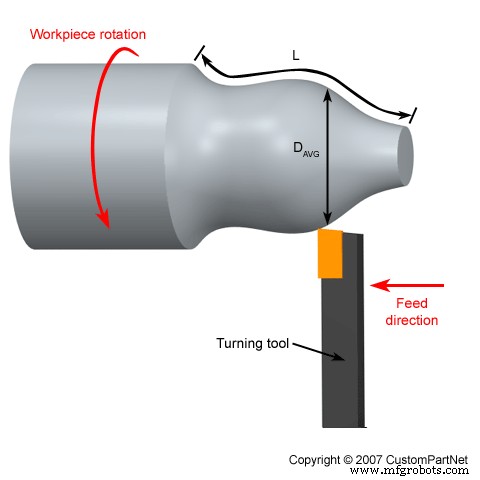

Torneamento de contorno

Na operação de torneamento de contorno, a ferramenta de corte segue axialmente a trajetória com uma geometria predefinida. São necessárias várias passagens de uma ferramenta de contorno para criar os contornos desejados na peça de trabalho. No entanto, as ferramentas de forma podem produzir a mesma forma de contorno em uma única passagem.

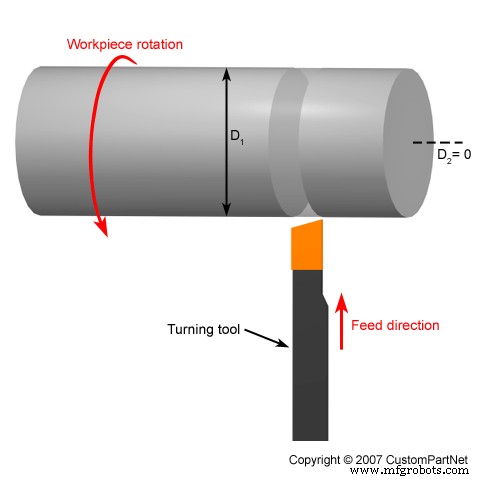

2. Enfrentando

Durante a usinagem, o comprimento das peças é ligeiramente maior do que a peça final deveria ser. O faceamento é uma operação de usinagem da extremidade de uma peça de trabalho que é perpendicular ao eixo de rotação. Durante o faceamento, a ferramenta se move ao longo do raio da peça de trabalho para produzir o comprimento desejado da peça e uma superfície de face lisa, removendo uma fina camada de material.

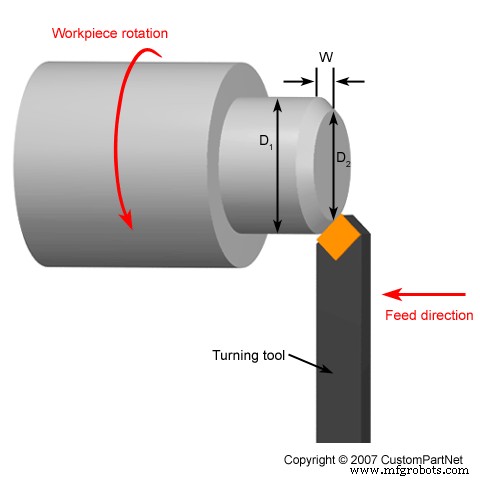

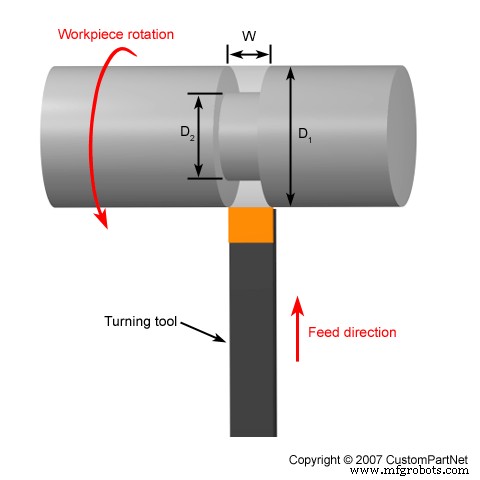

3. Ranhuras

Ranhura é uma operação de torneamento que cria um corte estreito, uma "ranhura" na peça de trabalho. O tamanho do corte depende da largura de uma ferramenta de corte. Múltiplos passes de ferramenta são necessários para usinar canais mais largos. Existem dois tipos de operações de ranhuramento, ranhura externa e ranhuragem frontal. No canal externo, uma ferramenta se move radialmente na lateral da peça e remove o material ao longo da direção de corte. No canal frontal, as máquinas-ferramenta canalizam na face da peça de trabalho.

4. Separando

O corte é uma operação de usinagem que resulta em um corte da peça no final do ciclo de usinagem. O processo utiliza uma ferramenta com um formato específico para entrar na peça perpendicular ao eixo de rotação e fazer um corte progressivo enquanto a peça gira. Depois que a borda da ferramenta de corte atinge o centro da peça de trabalho, a peça de trabalho cai. Um apanhador de peças é frequentemente usado para pegar a peça removida.

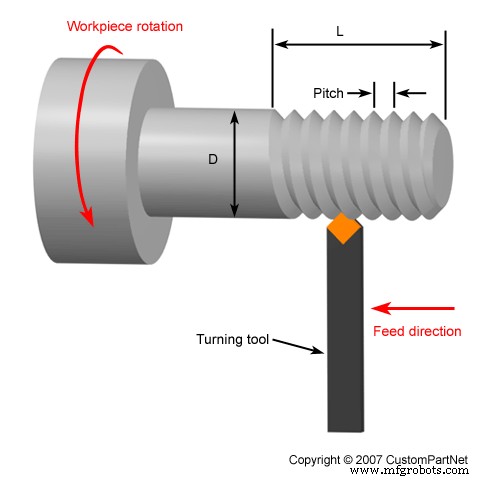

5. Encadeamento

O rosqueamento é uma operação de torneamento em que uma ferramenta se move ao longo da lateral da peça de trabalho, cortando roscas na superfície externa. Uma rosca é uma ranhura helicoidal uniforme de comprimento e passo especificados. Roscas mais profundas precisam de várias passagens de uma ferramenta.

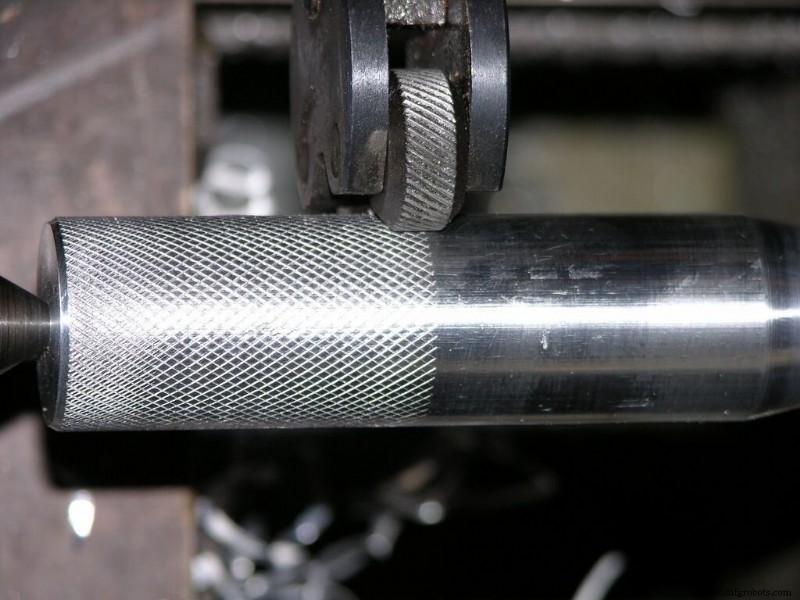

6. Recartilhamento

A operação de recartilhamento produz padrões serrilhados na superfície de uma peça. A serrilha aumenta o atrito de preensão e a visão visual da peça usinada. Este processo de usinagem utiliza uma ferramenta exclusiva que consiste em uma ou várias rodas cilíndricas (recartilhas) que podem girar dentro dos porta-ferramentas. Os recartilhados contêm dentes que são rolados contra a superfície da peça de trabalho para formar padrões serrilhados. A quartela serrilhada mais comum é um padrão de diamante.

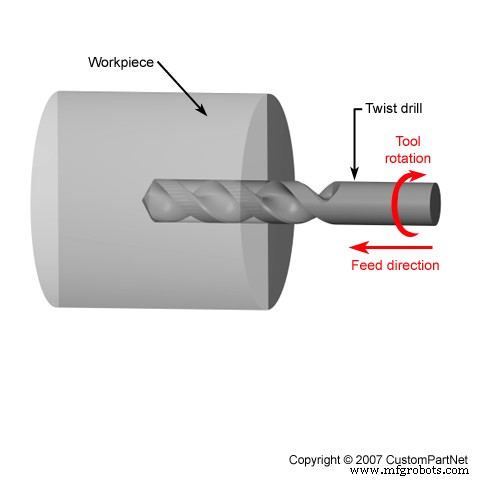

7. Perfuração

A operação de furação remove o material do interior de uma peça de trabalho. O resultado da perfuração é um furo com diâmetro igual ao tamanho da broca utilizada. As brocas geralmente são posicionadas em um cabeçote móvel ou em um porta-ferramentas de torno.

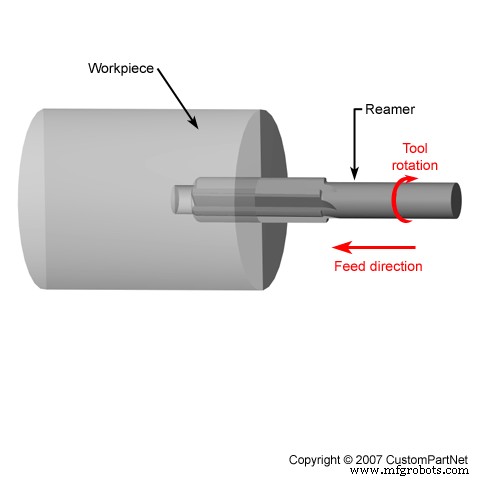

8. Alargamento

O alargamento é uma operação de dimensionamento que amplia o furo na peça de trabalho. Nas operações de alargamento, o alargador entra na peça de trabalho axialmente pela extremidade e expande um furo existente até o diâmetro da ferramenta. O alargamento remove uma quantidade mínima de material e geralmente é realizado após a perfuração para obter um diâmetro mais preciso e um acabamento interno mais suave.

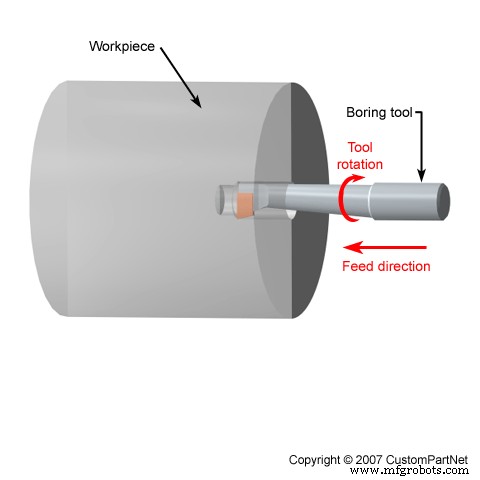

9. Chato

Na operação de mandrilamento, uma ferramenta entra na peça de trabalho axialmente e remove o material ao longo da superfície interna para criar diferentes formas ou ampliar um furo existente.

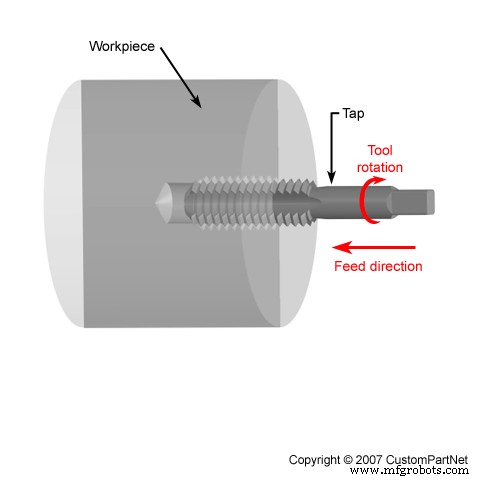

10. Tocando

O rosqueamento é o processo no qual uma ferramenta de rosqueamento entra na peça de trabalho axialmente e corta as roscas em um furo existente. O furo corresponde a um tamanho de bit correspondente que pode acomodar a ferramenta de rosqueamento desejada. O rosqueamento também é a operação usada para fazer uma rosca nas porcas.

Conclusão

Os tornos são capazes de usinar peças com recursos sofisticados. As características finais da peça são produzidas pela utilização de várias ferramentas e pela alteração da relação cinemática entre a fresa e a peça de trabalho. Neste artigo, explicamos dez diferentes operações de torno.

Processo de manufatura

- O que é Torneamento CNC? Mais 3 coisas que você precisa saber sobre isso

- 6 dicas que você precisa saber no torneamento CNC

- Operações de torneamento convencionais mais comuns que você deve conhecer

- Tudo o que você precisa saber sobre o Plunge EDM

- Tudo o que você precisa saber sobre ferro fundido

- Tudo o que você precisa saber sobre alto-forno

- Tudo o que você precisa saber sobre furadeira

- Tudo o que você precisa saber sobre chapas metálicas

- Tudo o que você precisa saber sobre fresadora

- Tudo o que você precisa saber sobre uma plaina