Anodize isto:o brilho da anodização

O processo de anodização permite a formação de uma camada de óxido brilhante, estável e durável sobre certos metais, o que minimiza o desgaste e os danos por corrosão ao substrato metálico subjacente. A espessa camada de óxido anódico também serve como uma base eficaz para a aplicação de uma camada de revestimento colorido adicional para aumentar ainda mais a proteção da superfície, o brilho e a estética de um substrato.

Aqui vamos dar uma olhada na anodização, como ela funciona e por que é o processo de acabamento de metal preferido para alumínio, titânio e metais e ligas semelhantes

O processo de anodização

A anodização envolve um processo eletroquímico que aumenta a capacidade das superfícies metálicas de absorver oxigênio, tendo a superfície imersa em uma solução ácida e conectando uma fonte de tensão através do objeto metálico a ser anodizado.

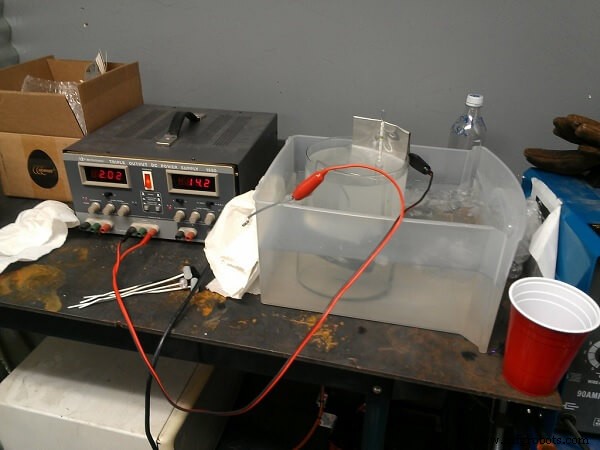

Uma demonstração de anodização

Uma demonstração de anodização Fonte:Jasper Nance

Assim, a oxidação anódica de metais como alumínio, zinco, cádmio, magnésio e titânio e suas ligas possibilita a criação de uma camada dura de seus respectivos óxidos metálicos (por exemplo, óxido de alumínio, óxido de magnésio, óxido de titânio, etc.). Estes óxidos estáveis aderem fortemente ao substrato metálico sem a tendência de descamação ou queda que se observa no caso de superfícies ferrosas que enferrujam durante a oxidação. (Para uma introdução à anodização e outros métodos, leia Os 5 tipos mais comuns de revestimentos metálicos que todos deveriam conhecer.)

Classificações de anodização

Existem várias classificações de anodização:

Anodização difícil

O processo de anodização dura permite a formação de um filme de óxido de maior espessura, que geralmente é da ordem de vinte micrômetros a cem (ou mais) micrômetros. A maior espessura do filme de óxido é alcançada aumentando a tensão CC e a concentração do ácido, mantendo o banho em temperaturas mais baixas.

A anodização dura cria uma camada superior resistente à corrosão que é dura e resistente à abrasão. Por exemplo, o alumínio anodizado em uma solução de ácido sulfúrico a uma temperatura de 5°C (41°F) cria uma espessa camada de óxido anódico duro com uma cor cinza fosca, enquanto a uma temperatura de banho de 20°C (68°F) ) a solução de ácido sulfúrico cria um filme anódico macio e fino.

Anodização com ácido sulfúrico

O processo de anodização de ácido sulfúrico permite a formação de espessuras controladas com precisão de filmes de óxido anódico no substrato metálico. O acabamento de cor desejado é obtido através de um tratamento de cor adicional. A espessura precisa é alcançada através da escolha da voltagem, temperatura do banho e composição da solução ácida. Para anodização de alumínio, uma solução de banho de ácido sulfúrico é comumente usada.

Anodização com ácido crômico

A anodização com ácido crômico é a principal escolha se houver a necessidade de que a resistência à fadiga geral do produto não diminua devido ao processo. A espessura da camada de anodização está entre um e 10 micrômetros. Este não é um método preferido se a consistência da cor da superfície externa for importante, porque um filme de óxido muito fino não pode ser a base para uma coloração consistente.

As ligas de alumínio que são usadas por sua alta resistência em aeronaves são frequentemente anodizadas por anodização de ácido crômico. No entanto, o processo não é ecologicamente correto, pois contém cromo (VI), cujo uso é restringido por regulamentações devido à sua toxicidade.

Anodização branca

O processo de anodização branca tem sido estudado por sua adequação em aplicações espaciais, pois produz um filme de óxido com baixo valor de absorvância solar. Neste tipo de anodização, a solução é composta por molibdato de sódio, glicerol, ácido lático e ácido sulfúrico. A espessura ideal do filme e a consistência óptica da cor são alcançadas estudando o impacto de formulações alternativas de soluções de banho, tensão CC, densidade de corrente, temperatura do banho e duração da anodização.

Anodização de silício

Quando a liga contém silício, a camada resultante é mais resistente ao desgaste e à corrosão, embora tenha uma cor característica cinza e opaca. Este tipo de anodização não é usado para decoração, mas sim para peças que não serão visíveis.

Anodização de titânio

A anodização de titânio é realizada em um banho diluído de ácido sulfúrico enquanto aplica um valor fixo de tensão CC. O impacto de variáveis do processo, como duração do processo, formulação da solução ácida, temperatura do banho e densidade de corrente na espessura do filme de óxido anódico e nas propriedades de cor, foram estudados para otimizar o processo de anodização de titânio. (Leitura relacionada:5 coisas para saber e entender sobre corrosão de titânio.)

Anodização ortopédica de liga de titânio

A anodização é um método de formação de um filme de óxido anódico nanoestruturado nas superfícies de ligas de titânio usadas para aplicações de implantes biomédicos. Neste processo, é possível o ajuste fino da espessura da camada de óxido e outras características como a topografia dos poros que constituem a camada.

Os implantes ortopédicos à base de liga de titânio são codificados por cores através de anodização em uma solução de ácido sulfúrico. Um estudo indicou que, se o implante codificado por cores for anodizado novamente em uma solução de ácido fluorídrico, o implante potencialmente facilitaria o aumento do crescimento ósseo no paciente.

A codificação de cores padrão anodizada de implantes e dispositivos usados em aplicações odontológicas, ortopédicas e outras facilita o reconhecimento rápido, a montagem precisa e rápida de componentes e facilita os procedimentos médicos. Essa vantagem também é aplicável à montagem de componentes de liga de titânio anodizados (codificados por cores) usados para aplicações aeroespaciais.

Anodização de magnésio

A anodização de magnésio é realizada em um eletrólito rico em álcalis. A formulação do banho garante que o filme formado na superfície tenha alta resistência à corrosão, resistência à água salgada, resistência ao desgaste e acabamento estético.

A formação do filme de óxido anódico de magnésio é diretamente afetada pela voltagem. A anodização do magnésio em baixa tensão aplicada não permite um filme de óxido com proteção adequada contra corrosão, portanto, são necessárias tensões CC mais altas. Novos processos de anodização adotaram energia de descarga de faísca para produzir um filme de óxido cerâmico resistente ao desgaste em substratos de magnésio. (Os revestimentos cerâmicos são discutidos no artigo Top 5 Applications for Ceramic Coatings.)

A química da anodização

Durante o processo de anodização, uma tensão CC é aplicada entre uma peça de metal (por exemplo, alumínio) e um cátodo metálico (muitas vezes o zinco é usado como cátodo). As partículas de água da solução ácida se quebram perto do ânodo, gerando oxigênio que é coletado no ânodo. O oxigênio rico reage com o alumínio para produzir óxido de alumínio (Al2 O3 ).

2Al + 3H2 O à Al2 O3 + 6H

+

+ 6e

-

Uma fina camada de óxido de alumínio é rapidamente formada no substrato e uma camada de óxido mais espessa de estrutura porosa é formada em um ritmo mais lento. Na superfície do alumínio já pode estar presente uma fina camada de óxido anódico, mas esta fina camada é suscetível a danos e não pode garantir uma forte resistência à corrosão e à abrasão.

A anodização melhora a espessura e outras características do filme de óxido anódico de acordo com os requisitos. Esses parâmetros de filme de óxido anódico podem ser adaptados às condições específicas de serviço (como as encontradas na indústria química ou nas proximidades de áreas costeiras). Sempre que a porosidade do filme de óxido não for aceitável, um filme não poroso pode ser criado por anodização em um banho neutro não ácido.

Tratamento de pré-processamento

O pré-tratamento antes da anodização inclui limpeza e gravação completas. Como as peças podem ser recebidas sujas, é necessária uma limpeza adequada. A gravação pode ser feita em uma solução de hidróxido de sódio. Superfícies devidamente gravadas não revelarão defeitos superficiais como arranhões após a anodização.

Pós-processamento de coloração e vedação

No caso do magnésio, a anodização é frequentemente utilizada como preparação para um processo de coloração ou pintura posterior. Muitas vezes, corantes são usados para colorir superfícies anodizadas e um revestimento de politetrafluoretileno (PTFE) é usado para melhorar a resistência ao desgaste e reduzir o atrito. A coloração é usada para facilitar a identificação segura, bem como melhorar a estética.

Um processo de vedação subsequente obstrui os poros, contribuindo assim para a estabilidade do filme de óxido anódico para que ele possa resistir ao desgaste, bem como à corrosão associada aos respingos de água salgada e ao ambiente oceânico profundo.

No caso da anodização de titânio, no entanto, não há processo de coloração separado porque o acabamento da cor é obtido ajustando diretamente os parâmetros do processo de anodização.

Para anodização de alumínio, a peça de trabalho é limpa e gravada antes de ser colocada em uma solução ácida em um tanque de anodização. Ele é conectado como ânodo e o terminal negativo é conectado a placas de cátodo (ou hastes) no circuito elétrico. O fluxo de corrente no circuito faz com que o substrato de alumínio reaja com o oxigênio liberado da água para produzir óxido de alumínio, que adere fortemente ao substrato. Poros de óxido de alumínio anódico são formados profundamente na superfície, criando um filme de barreira forte que protege a superfície de ambientes corrosivos. Enquanto a tensão é aplicada nos terminais do circuito, o oxigênio continua a penetrar e oxidar o alumínio, criando assim um filme de barreira mais espesso e forte. Uma vez alcançada a espessura de filme projetada, a energia é desligada.

Se a coloração for necessária, o corante é preparado em um recipiente separado e a peça anodizada é colocada no recipiente após um enxágue com água. Após a coloração, a peça anodizada e tingida é colocada em água quente para vedação. O processo de selagem aumenta o brilho metálico e a durabilidade da coloração estética. À medida que a superfície é gravada, os raios de luz que incidem sobre a superfície colorida são refletidos em parte pelos poros não coloridos e em parte pelos poros coloridos, mantendo assim o brilho metálico durável da coloração utilizada. É por isso que o alumínio anodizado é tão popular para aplicações decorativas.

Usos proeminentes de metais anodizados

O titânio anodizado é usado em dispositivos médicos e aplicações aeroespaciais. A vantagem de anodizar este metal é que não altera as propriedades mecânicas do metal a granel. A anodização facilita a identificação das peças e componentes durante a montagem e posterior utilização.

O alumínio anodizado é adequado para aplicações próximas ao ambiente marinho, para caixilhos de janelas e fachadas de grandes edifícios e complexos comerciais. Para fins decorativos e estéticos, o filme de óxido deve ser transparente e não acinzentado. A temperatura do banho deve ser controlada sempre que se deseje um acabamento decorativo.

Os metais anodizados também são usados para:

- Ornamentos estéticos, obras de arte, estruturas e peças arquitetônicas

- Componentes de automóveis e aeronaves

- Móveis de luxo, equipamentos esportivos

- Aparelhos de cozinha, componentes de máquinas de fabricação de alimentos

- Componentes usados na construção civil

Equipamento de anodização

A energia CC necessária para o processo de anodização é fornecida através de retificadores. Anos atrás, os conjuntos motor-gerador (conjuntos MG) eram usados para converter energia CA em CC. A tensão necessária pode variar de 24 a 70 volts DC. Equipamentos de energia modernos são capazes de fornecer corrente pulsada, necessária para produzir filme anódico com maior resistência à corrosão. Um fabricante afirma que a corrente pulsada (com controle baseado em microprocessador) aumenta a taxa de produção com densidades de corrente mais altas, mantendo as temperaturas da superfície mais baixas, reduzindo assim a carga nos requisitos de refrigeração.

Os equipamentos de controle de temperatura requerem um sistema de refrigeração porque o processo de anodização produz energia térmica (reação eletroquímica exotérmica) que deve ser absorvida sem causar o aumento da temperatura do banho.

O eletrólito é agitado por um sistema de sopro de ar para que todo o banho tenha uma temperatura uniforme. O equipamento de extração instalado no tanque de anodização remove o hidrogênio e a névoa ácida que é produzida continuamente perto do cátodo.

Os tanques de anodização podem ser usados como cátodo se forem revestidos com chumbo. Na maioria das vezes, catodos separados são posicionados ao longo de todo o comprimento do tanque porque o controle da razão entre a área do anodo e a área do catodo é crítico em alguns tipos de anodização. Para um banho de ácido sulfúrico, um cátodo de alumínio tem vantagens sobre um eletrodo de chumbo. Tanques feitos de aço e revestidos com borracha de neoprene ou polímeros resistentes a ácidos são comumente preferidos para esta aplicação.

Definições e métodos de anodização

Embora o procedimento de anodização química seja o mesmo em todas as aplicações, os processos mecânicos diferem dependendo dos tipos físicos e formas dos metais usados:

A anodização em lote consiste em submergir as peças das estantes em uma série de tanques de tratamento. Objetos anodizados em lote incluem extrusões, folhas ou peças de metal dobradas, peças fundidas, panelas, estojos de cosméticos, corpos de lanterna e peças de alumínio usinadas, para citar alguns.

A anodização contínua de bobinas envolve o desenrolamento contínuo de bobinas pré-laminadas e sua passagem por uma sequência de tanques de anodização, gravação e limpeza antes de rebobiná-las para envio e fabricação. Esta tecnologia é usada para fazer luminárias, refletores, persianas, barras espaçadoras para vidro isolante e sistemas de cobertura contínua de chapas de alto volume, folhas e produtos com formas menos severas.

Conclusão

A anodização é um processo de acabamento de metal durante o qual uma peça metálica é conectada como ânodo e imersa em um eletrólito de uma solução química (ácida) para formar um filme de óxido anódico em sua superfície. Este filme é estável, resistente à abrasão e à corrosão, além de servir de base para qualquer coloração adicional necessária para identificação ou fins estéticos.

Os parâmetros do filme de óxido são influenciados por variáveis do processo, como a tensão CC aplicada, a duração do processo, a química do eletrólito e a temperatura do banho. Enquanto componentes de titânio anodizado são usados para implantes ortopédicos, tanto peças de alumínio anodizado quanto de titânio são usadas em aplicações aeroespaciais críticas. Além disso, os metais anodizados são usados para inúmeras finalidades industriais e arquitetônicas porque são elegantes, duráveis e resistentes às intempéries.

Manutenção e reparo de equipamentos

- Aplicação de corantes ácidos no mundo dos tecidos

- Uma olhada no mundo dos corantes

- A chave nº 1 para o sucesso da confiabilidade

- As consequências de esquecer

- O eu em treinamento

- Nas mentes da manutenção

- Os 5 objetivos de um gerente de projeto

- As 7 palavras mais caras no mundo dos negócios “sempre fizemos assim”

- Este é o ‘aplicativo matador’ para têxteis inteligentes?

- HoloLens será lançado na China no final deste mês