Análise de produtos de corrosão aquosa

Muitas vezes, é necessária uma combinação de vários métodos para identificar corretamente os produtos de corrosão aquosos, sendo os métodos mais comumente usados a microscopia eletrônica de varredura (SEM-EDS) / espectroscopia de raios X por dispersão de energia (XRD). A identificação dos produtos de corrosão é importante para prevenir ocorrências futuras e afetará a decisão de alterar a metalurgia ou modificar as condições do processo. A seguir estão alguns produtos típicos de corrosão aquosa esperados para várias ligas e condições.

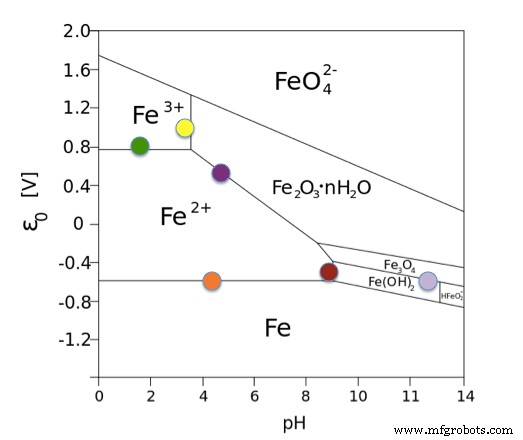

Diagramas de Pourbaix

Os diagramas de Pourbaix podem ser uma ferramenta útil para determinar os produtos de corrosão aquosa antecipados, que podem ser comparados aos observados. O equilíbrio termodinâmico é usado para prever a estabilidade de fase em um sistema controlado eletroquimicamente. O diagrama de Pourbaix é semelhante a um diagrama de fase que mostra os limites de estabilidade para um sistema metal-aquoso onde a estabilidade de fase está relacionada ao pH e ao potencial eletrônico padrão do hidrogênio.

Diagrama de Pourbaix para Fe.

Diagrama de Pourbaix para Fe. Fonte:Andel Früh, Wikimedia Commons

Esses diagramas são muito úteis para identificar onde o metal pode ser ativo ou passivo à corrosão. Com o advento de dados termodinâmicos aprimorados, diagramas de liga Pourbaix usando a metodologia CALPHAD estão disponíveis e podem ser usados para indicar possíveis corrosão ou espécies de incrustações protetoras. Eles podem ajudar a entender os produtos de corrosão observados com base no estado de oxidação das espécies previstas em solução e na escala de proteção prevista. Se houver inconsistências, as condições do processo ou a química da corrosão não foram especificadas corretamente.

Espectroscopia de energia dispersiva (EDS)

Mais recentemente, a espectroscopia dispersiva de energia (EDS) tem sido usada para identificar produtos de corrosão, mas esse método também tem a desvantagem de identificar apenas elementos, não compostos. Os compostos devem ser inferidos por EDS, o que é quase impossível se a amostra tiver várias formas de sulfetos de ferro. Assim, os métodos simples de campos petrolíferos frequentemente usados para identificação de produtos de corrosão são frequentemente enganosos. Não se deve confiar neles para tomar decisões sérias sobre a condição do equipamento ou as causas da corrosão em um sistema. A difração de raios X (DRX) deve ser usada para identificar e compreender positivamente os produtos de corrosão presentes.

Iron-mild Steel

Ferro e aço macio em água desenvolverão produtos de corrosão insolúveis de magnetita (Fe3 O4 ), lepidocrocita (g-FeOOH) e goetita (a-FeOOH) dependendo do pH. A quantidade de cada constituinte pode variar com a temperatura. Soluções de cloreto ácidas aeradas de 200 ppm a 25°C (77°F), como por intempéries, produzem uma camada de ferrugem que consiste em hematita (a-Fe2 O3 ) e magnetita.

Algumas diferenças nos produtos de corrosão foram observadas se a superfície do aço for exposta a vapor de HCl mais concentrado ou em solução de HCl. Em menor exposição ao vapor concentrado de HCl, observa-se uma mistura de goethita e akageneita (b-FeOOH); enquanto em concentrações de vapor de HCl mais altas FeCl2 · 4H2 O é encontrado. A exposição do aço à solução de HCl produz lepidocrocita, goethita e hematita. Enquanto isso, os produtos de corrosão observados para o aço na água do mar incluem akageneite, goethite e FeOCl. Assim, Cl - os produtos de corrosão podem ser bastante variados dependendo das condições de exposição. Quando o teor de Cr é>4%, o teor de Cr pode promover a conversão de magnetita em goethita na camada de ferrugem.

A presença de SO4 = produz produtos de corrosão lepidocrocita, magnetita, hematita e goethita e com tempos mais curtos de ferrihidrita (Fe5 O7 (OH)· 4H2 O), que não é muito estável termicamente e facilmente se transforma em goethita e hematita.

CO aquoso2 a corrosão tende a produzir FeCO3 depósitos em temperaturas mais baixas. Em temperaturas acima de 100°C (212°F), ambos FeCO3 e magnetita são observados, mas o que domina é uma função da pressão parcial de CO2 . Em soluções de carbonato, espécies amorfas e ferridrita, hematita, possivelmente FeCO3 e hidroxicarbonato ferroso (Fe2 (OH)2 CO3 ) podem ser observados.

Para H2 aquoso S, mackinawite (FeS) é o sulfeto de ferro menos termodinamicamente estável, mas tem a cinética de formação mais rápida. Depois de se formar inicialmente como uma camada fina sobre o metal, ele pode se transformar em outras formas mais estáveis de sulfetos de ferro, como a pirrotita (Fe1-x S) e pirita (FeS2 ). A 25°C (77°F) mackinawite, greigite (Fe3 S4 ) e pirrotita são observados, enquanto a 80°C (176°F) mackinawita, pirrotita e pirita são detectados.

Outro estudo a 120°C (248°F) observou que com o tempo a mackinawita se transformou em troilita (FeS) e depois em pirrotita e com mais tempo em pirita. Na ausência de O2 e Cl, o FeS cúbico pode ser um sulfeto intermediário. Essas escamas de sulfeto também podem ser observadas como camadas de corrosão no metal. A combinação de um H2 misto S/CO2 solução tende a transformar a camada de pirrotita em troilita e alguma mackinawita. Assim, o crescimento e as transições de fase de sulfetos de ferro polimorfos com diferentes relações estequiométricas Fe/S e estruturas são muito complexos e são uma função das condições de exposição.

Em soluções de NaOH, a hematita tende a ser o produto de corrosão dominante.

Sob condições redutoras, a magnetita se formará nas superfícies do lado da água da caldeira. A hematita é favorecida em temperaturas um pouco mais baixas e concentrações mais altas de oxigênio.

Aço inoxidável austenítico

Para essas ligas, um Cr2 uniforme de 1-3 nm de espessura O3 filme passiva a superfície do metal e minimiza manchas e corrosão. Se este filme protetor se dissolver e/ou for rompido, então a corrosão pode ocorrer com a corrosão tendendo a ser um ataque de pite. (Leitura relacionada:Prevenção da corrosão de manchas de chá em aço inoxidável.)

Devido à quantidade limitada de produtos de corrosão, a maioria das identificações das espécies corrosivas são obtidas com SEM-EDS. A análise de XRD dos depósitos de corrosão por HCl revela FeCl2 , hematita e Cr2 O3 . A exposição à água do mar pode produzir hematita, magnetita e Fe(CrO4 )OH. Para ligas de Ni mais altas, como 904L em HF, os depósitos consistem em NiF2 , hematita e Cr2 O3 . No ácido sulfúrico o Tipo 304 produz um filme passivo de oxihidróxidos, hematita, FeO, NiO, sulfato, sulfito e sulfetos de Fe e Ni.

Cobre e ligas de cobre

Uma solução aquosa irá oxidar cobre puro com Cu2 O (cuprita) sendo o produto insolúvel predominante com Cu +2 sendo espécies predominantemente solúveis. A presença de cloreto aumentará a solubilidade de Cu(I) de tal forma que CuCl2 - torna-se a espécie solúvel dominante. Em um ambiente marinho, a cuprita é inicialmente formada; interação adicional com Cl - produz nantoquita (CuCl), que então pode se transformar em atacamita ou na fase isomorfa paratacamita (Cu2 (OH)3 Cl) como produto de corrosão da pátina final.

Em ambientes poluídos com enxofre, a cuprita se formará inicialmente, mas também pode haver Cu4 SO4 (OH)6 . H2 O, Cu4 SO4 (OH)6 (brochantita) e Cu3 SO4 (OH)4 no produto de corrosão. Se H2 S está presente em um ambiente redutor, como no caso de corrosão microbiana induzida (MIC), CuS ou Cu8 S5 pode resultar.

Cu e Zn são os principais elementos da família de ligas de latão. Devido à considerável diferença de potencial de equilíbrio de Cu e Zn, a desligação de Zn pode ocorrer em ambientes aquosos, resultando em uma camada empobrecida de Zn e produtos de corrosão de Cu e Zn. Normalmente, eles incluem cuprita, CuO, Cu(OH)2 , ZnO e Zn(OH)2 . Em ambientes marinhos, hidrocarbonato de zinco amorfo, Zn5 (CO3 )2 (OH)6 e ZnO podem ser observados.

A liga de Sn a Cu resulta na família de ligas de bronze. Em meio aquoso, SnO2 filme pode ser semi-passivo. A camada de cuprita defeituosa é então separada da liga a granel por um protetor interno SnO2 . Na presença de Cl - uma nantoquita externa às vezes é formada, mas com tempos mais longos em um ambiente marinho CuO, Cu2 CO3 (OH)2 e atacamita podem ser produzidas e em águas poluídas brochantita também pode estar presente.

As ligas de cobre-níquel são conhecidas por sua resistência à corrosão. Em um ambiente marinho, a cuprita se formará rapidamente inicialmente e potencialmente será protetora; mas com exposição a Cl - , nantoquita, CuCl2 e paratacamita são produzidos. Na água do mar contendo sulfeto aerado, a espécie mais significativa é o Cu2 S com misturas de nantoquita, NiS, cuprita e NiO. (Leitura relacionada:11 usos para cuproníquel e por que você deve usá-lo agora.)

ligas de níquel

As ligas à base de níquel são selecionadas para ambientes corrosivos agressivos onde o aço inoxidável não é adequado. Ao ligar Ni com várias quantidades de Cr e Mo e pequenas quantidades de W, Cu e Fe, uma alta resistência à corrosão pode ser alcançada. O filme passivo fino consiste em um Cr2 interno O3 camada rica e uma camada externa de hidróxidos de Cr/Ni e Mo/Cu ou W, que fornecem proteção contra corrosão. A análise de difração de elétrons sugere que essas porções são Ni1-x Cr2x/3 O e b-Ni1-x Cr2x/3 (OH)2 com Mo possivelmente substituindo alguns dos Cr.

Sob condições agressivas, defeitos na película protetora podem permitir a quebra localizada e, sem repassivação, a dissolução do metal pode ocorrer com subsequente corrosão por pites ou fendas. Os produtos de corrosão dentro de uma fenda para a liga 22 exposta à salmoura de cloreto quente foram encontrados como MoO2 e Mo4 O11; W pode ser substituído no molibdato ou como uma espécie de óxido separada.

Manutenção e reparo de equipamentos

- Empresa de produtos de manutenção Zep corta força de trabalho 5%

- 5 produtos de fibra de carbono surpreendentes

- Veículos leves e de prevenção de corrosão

- Por que o aço inoxidável é resistente à corrosão?

- Controle de corrosão em torres de resfriamento

- Produtos de corrosão produzidos por exposições a altas temperaturas

- Como evitar corrosão filiforme sob revestimentos

- Análise de produtos de corrosão aquosa

- Evitando a corrosão do alumínio

- WL 3.3354 Nota 3.3354 F