Como evitar corrosão filiforme sob revestimentos

A corrosão filiforme é uma forma particular de corrosão que ocorre sob revestimentos finos em fios distribuídos aleatoriamente como filamentos. A corrosão filiforme também é conhecida como corrosão por baixo do filme, corrosão filamentar ou corrosão por trilha sem-fim. Neste artigo examinamos as causas da corrosão filiforme, onde normalmente aparece, como se desenvolve, como detectá-la e como evitar que ocorra.

O que é corrosão filiforme?

A corrosão filiforme ocorre em superfícies metálicas que são revestidas com uma fina película orgânica, tipicamente de 0,05 a 0,1 mm (2 a 4 mils) de espessura, quando expostas a um ar atmosférico quente e úmido. A corrosão filiforme sempre começa em defeitos de revestimento, como arranhões e pontos fracos, como barbas, bordas cortadas e furos. (Confira nosso Guia de Falhas e Defeitos de Revestimento gratuito.)

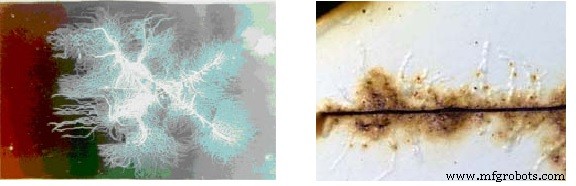

Figura 1. A natureza filamentosa da corrosão filiforme (esquerda). Túneis de corrosão filiforme se formando sob um revestimento (à direita).

Figura 1. A natureza filamentosa da corrosão filiforme (esquerda). Túneis de corrosão filiforme se formando sob um revestimento (à direita). Fonte:Laboratório de Engenharia de Corrosão da NASA

Como ocorre a corrosão filiforme

Em muitos aspectos, a corrosão filiforme em alumínio (Al) e magnésio (Mg) é semelhante à corrosão em aço. A corrosão filiforme é impulsionada pela formação de células de aeração diferencial em locais de defeito em substratos revestidos.

A célula filiforme é composta por uma cabeça ativa e uma cauda que recebe oxigênio e vapor de água condensado através de rachaduras no revestimento aplicado. A cabeça pode ser preenchida com gel de alumina e bolhas de gás em alumínio se a cabeça for muito ácida. No magnésio, a cabeça parece enegrecida por causa do ataque de magnésio, mas o fluido corrosivo é claro quando a cabeça é quebrada. Caudas filiformes em alumínio e magnésio são esbranquiçadas na aparência. Os produtos da corrosão são hidróxidos e óxidos de alumínio e magnésio, respectivamente. As reações anódicas produzem Al 3+ ou Mg 2+ íons, que reagem para formar precipitados insolúveis com os íons hidroxila produzidos na reação de redução de oxigênio ocorrendo predominantemente na cauda.

O mecanismo de iniciação e ativação no alumínio e no magnésio são essencialmente os mesmos do aço revestido. A cabeça acidificada é uma piscina móvel de eletrólitos, mas a cauda é uma região na qual os íons de alumínio são transportados e ocorre uma reação gradual com os íons hidroxila. Os produtos finais de corrosão são parcialmente hidratados e totalmente expandidos na cauda porosa. As seções da cabeça e do meio da cauda são locais correspondentes para os vários íons reagentes iniciais e os produtos intermediários da corrosão do alumínio em meio aquoso. (Para saber mais, leia Corrosão de alumínio:5 fatos incríveis que você deve saber.)

Em contraste com o aço, o alumínio e o magnésio apresentam maior tendência a formar bolhas em meio ácido, com o gás hidrogênio evoluindo em reações catódicas na região da cabeça. Os produtos de corrosão da cauda são trihidróxido de alumínio Al(OH)3 , um precipitado gelatinoso esbranquiçado ou hidróxido de magnésio Mg(OH)2 , um precipitado esbranquiçado.

Fatores que afetam a corrosão filiforme

Vários fatores afetam o início da corrosão filiforme, incluindo:

A natureza do revestimento

A corrosão filiforme ocorre com todos os tipos de tintas:lacas acrílicas, epóxi-poliamidas, epóxi-aminas e poliuretanos, seja qual for o modo clássico de aplicação, seja tinta líquida ou pulverização eletrostática. Não ocorre sob revestimentos selados, como fita de eletricista.

A preparação da superfície

Este é um fator significativo. A corrosão filiforme se desenvolve em metal que não recebeu preparação de superfície, preparação ruim ou metal cuja superfície foi contaminada antes da pintura.

A natureza da liga

A natureza da liga não é um fator essencial porque a corrosão filiforme pode afetar todas as ligas de alumínio. Um estudo colaborativo recente realizado por três empresas europeias, Alusuisse, Hydro Aluminium e Pechiney, mostrou que para as ligas mais utilizadas na indústria da construção, Alumínio 6060 e 6063, a composição da liga não tem influência, exceto quando a concentração de cobre excede 0,1% .

Onde é mais provável que a corrosão filiforme se desenvolva

Normalmente, a corrosão filiforme é severa em regiões costeiras e tropicais quentes que sofrem queda de sal ou áreas industriais altamente poluídas. Superfícies mais ásperas também sofrem uma maior severidade de corrosão filiforme. A corrosão filiforme normalmente ocorre em ligas de alumínio quando o nível de umidade está entre 75% - 90% e em uma faixa de temperatura de 20°C - 40°C (68°F - 104°F), e o crescimento acelera a 85% de umidade relativa (RH) nível. A umidade relativa da atmosfera é o fator mais crucial para iniciar a corrosão filiforme. (Leitura relacionada:Os 5 Fatores de Corrosão Atmosférica.)

Os outros parâmetros principais que regem a corrosão filiforme são as composições das ligas, o escalpelamento de lingotes e tarugos, tratamentos térmicos, condição da camada superficial do metal, temperatura, moagem, decapagem e tratamento superficial preliminar. Embora a espessura do revestimento orgânico e a temperatura desempenhem um papel menor no início da corrosão filiforme, o aumento da temperatura aumentará o crescimento do filamento se a umidade relativa permanecer dentro da faixa crítica.

Como detectar corrosão filiforme

A corrosão filiforme pode ser visualmente reconhecida sem o uso de um microscópio. Foi observado em aço revestido, alumínio e magnésio com uma fina camada de estanho, ouro, prata, fosfato, esmalte ou laca.

O teste padrão para identificar a resistência à corrosão filiforme nos Estados Unidos é ASTM D 2803, "Guia para Testes de Resistência à Corrosão Filiforme de Revestimentos Orgânicos em Metal". De acordo com este teste, as amostras de metal revestidas são gravadas no metal nu e submetidas a uma atmosfera de névoa salina por até 24 horas, enxaguadas em água destilada e depois colocadas molhadas em um gabinete fechado a 25°C (77°F) e 85% RH. O tempo de exposição normalmente varia de 100 a 1000 horas. Os resultados do teste mostram se o material revestido desenvolve corrosão filiforme.

Indústrias mais afetadas pela corrosão filiforme

Os componentes estruturais da aeronave são fixados com parafusos e rebites. Esses fixadores e outras bordas afiadas da pele são pontos de iniciação comuns para corrosão filiforme. Foi relatado que aeronaves operando em ambientes marinhos quentes sofrem danos consideráveis por corrosão, particularmente em ligas de alumínio 2024 e 7000 revestidas com poliuretano e outros revestimentos.

A umidade é a variável mais crítica para a propagação da corrosão, pois é necessária para dissolver os íons de sal.

A corrosão geralmente começa onde há uma imperfeição no substrato e na camada de revestimento. A imperfeição pode ser introduzida a partir de um arranhão ou de uma lasca de pedra que enfraquece a ligação adesiva entre o substrato e o revestimento.

A corrosão começa neste locus, que forma a cabeça do defeito de corrosão. A corrosão normalmente aparece como um filamento distinto semelhante a um fio, como uma trilha de verme, que aparece sob a superfície do revestimento.

O dano não é extensivo ao alumínio, mas é cosmeticamente censurável, especialmente quando a pista é longa e de cor branca.

Este tipo de corrosão filiforme pode danificar todos os tipos de produtos de alumínio, como rodas, carrocerias de automóveis e aeronaves. Para reparar os danos é necessário lixar e aplicar uma nova camada de revestimento. Para evitar a corrosão filiforme, é necessário um pré-tratamento adequado da superfície.

A corrosão filiforme foi mais severa quando as concentrações de cloreto no metal eram altas, principalmente quando as aeronaves sobrevoavam frequentemente o oceano ou eram baseadas em hangares de aeródromos costeiros.

O alumínio é amplamente utilizado para latas e outros tipos de embalagens. A folha de alumínio é frequentemente laminada em papel ou papelão para formar uma barreira de umidade ou vapor. Se a folha de alumínio tiver sido corroída por corrosão filiforme, o produto pode ficar contaminado ou ressecado porque a barreira de vapor foi quebrada. A degradação do papelão laminado pode ocorrer durante sua produção ou posterior armazenamento em ambiente úmido.

Na indústria automotiva, rodas de liga leve forjadas e diferenciadas com superfícies de dois tons (seções polidas) e/ou superfícies polidas mostram uma tendência crescente à corrosão filiforme.

Como prevenir a corrosão filiforme

Normalmente, a corrosão filiforme pode ser evitada reduzindo a umidade relativa abaixo de 60%. Infelizmente, não é prático reduzir diretamente a umidade em objetos em movimento, como aeronaves e automóveis. No entanto, o nível de umidade para componentes mantidos em uma instalação de armazenamento de longo prazo pode ser facilmente controlado adicionando ventiladores de secagem e umidóstatos, ou adicionando dessecantes às embalagens plásticas.

Componentes preparados com duas camadas de sistemas de revestimento epóxi e dois revestimentos de poliuretano são mais capazes de resistir à corrosão filiforme do que os sistemas de revestimento único.

A chance de corrosão filiforme é reduzida quando o substrato de aço é galvanizado. Primers ricos em zinco e primers cromados e fosfatizados, com camadas intermediárias de poliuretano e epóxi resistentes e de cura lenta, têm suscetibilidade filiforme reduzida em substratos de aço. Primers de cromato de zinco, anodização de ácido crômico e revestimentos de conversão de cromato ou cromato-fosfato proporcionaram vários graus de alívio da corrosão filiforme em ligas de alumínio. (Outra opção é discutida no artigo Advances in Liquid Nylon Multipolymer Coatings for the Transportation and Renewable Energy Industries.)

Múltiplas demãos em superfícies metálicas retardam a difusão da umidade e têm menos pontos de penetração e defeitos do que os sistemas de pintura de demão única. Os sistemas multicamadas resistem à penetração por abrasão mecânica e apresentam menos declives e declives. Revestimentos mais espessos alcançados pelo acúmulo de camadas e cura mais lenta demonstraram resistência substancialmente melhor à corrosão filiforme, diminuindo a penetração de oxigênio e umidade, diminuição do aprisionamento de solvente e menos locais de iniciação. Os sistemas de revestimento em pó também são benéficos porque são fundidos termicamente, resultando em revestimentos resistentes com melhor resistência à permeabilidade à umidade. Superfícies de metal lisas e bem preparadas geralmente têm melhor resistência do que superfícies mais ásperas.

Aço, alumínio e magnésio são todos quimicamente ativos. Suas ligas contêm compostos intermetálicos dispersos, precipitados e aglomerados durante a laminação a quente e o recozimento. Embora essas ligas geralmente tenham propriedades mecânicas melhoradas, trabalhos recentes mostram que sua heterogeneidade (mistura) e a presença de camadas tensoativas aumentam sua suscetibilidade à corrosão filiforme.

Manutenção e reparo de equipamentos

- Como proteger o alumínio da corrosão

- Dicas sobre como prevenir equipamentos eletrônicos danificados por roedores

- Como evitar problemas comuns de máquinas e equipamentos pesados

- Como Prevenir Defeitos Não Umectantes

- Como evitar a má umectação da solda

- Como evitar vazios em juntas de solda

- O que é cavitação na bomba hidráulica e como evitá-la

- Como melhorar a qualidade da água de alimentação para evitar a corrosão da caldeira

- Revestimentos epóxi de mudança gradual para corrosão sob isolamento

- 6 maneiras de evitar a frustração da análise de falhas por corrosão