O guia definitivo sobre soldagem robótica na manufatura

Fonte:Pixabay

Os robôs de soldagem estão entre os robôs industriais mais importantes na área de manufatura. Eles lidam com soldagem, que é essencialmente a única coisa que mantém as máquinas juntas, carros incluídos. Robótica na fabricação automotiva depende altamente de soldagem automatizada, substituindo o trabalho humano em quase todas as fábricas de automóveis em todo o mundo. De todas as aplicações de robôs industriais na manufatura , a soldagem robótica é a mais recente, tendo sido introduzida há menos de 20 anos.

Índice

Tipos de processos de soldagem robótica

Existem cerca de seis processos de soldagem automatizados que são amplamente utilizados na fabricação industrial. Cada processo tem uma função única e tem um robô especial projetado para executar essa função.

Soldagem a ponto por resistência

A soldagem por resistência a ponto é um processo onde o calor da resistência elétrica é aplicado com força para soldar materiais metálicos. Esta concentração de pressão e eletricidade em um ponto faz com que o metal derreta e se aglutine enquanto eles estão em seu estado derretido. O metal é então deixado para esfriar e se torna permanentemente unido naquele ponto, daí o nome Soldagem por pontos.

As vantagens de usar um robô de solda por pontos são muitos; uma é que é perfeito; não deixa marcas de soldagem. Outra é que é muito mais resistente em comparação com outros tipos de soldagem; uma vez que duas partes se fundem, existem pontos fracos restantes. A indústria automotiva depende fortemente de robôs de soldagem por pontos, com um carro médio tendo mais de 5.000 pontos de solda.

Soldagem a laser

Esta é outra forma avançada de união de metais que concentra o calor em um ponto usando feixes de laser. A tecnologia existe há mais de 30 anos. A soldagem a laser funciona juntando duas folhas de metal em contato uma com a outra. Isso é seguido pela concentração do feixe de laser nas bordas das folhas de metal. O calor intenso os faz derreter ao mesmo tempo, misturando-os completando a junta. Assim que esfriam, eles se tornam um.

Algumas das vantagens da soldagem a laser incluem alta precisão, pois um feixe de laser pode ser controlado facilmente. A velocidade de soldagem também é muito alta; o calor intenso faz com que qualquer tipo de metal se funda, formando uma junta instantaneamente. A consistência também é alta, o que o torna o método ideal se você deseja criar uniformidade.

Soldagem a arco de gás metálico

Este é um tipo de soldagem robótica processo em que a fonte de calor é um arco formado entre um eletrodo de metal consumível e a peça de trabalho com uma proteção de gás fornecida externamente que geralmente é um gás inerte. Isso faz com que uma poça de fusão seja formada entre os dois materiais, que agora se unem após o resfriamento.

Existem dois tipos de robô de soldagem a arco de metal a gás . O primeiro é chamado Metal Inert Gas Welding ( MIG robô de soldagem ) que usa um gás inerte como Argônio ou Hélio; depois, há a soldagem por gás ativo por metal (MAG), que faz uso de um gás ativo que geralmente é uma mistura de oxigênio, dióxido de carbono e argônio.

A principal vantagem da soldagem a arco de metal a gás é que não há respingos de materiais fundidos, como normalmente é o caso com outras técnicas de soldagem; o gás de proteção protege a poça de fusão até que esfrie.

Soldagem a arco com gás tungstênio

É um tipo de soldagem que passa eletricidade entre o eletrodo e o material a ser soldado. A solda é protegida da atmosfera por um gás de proteção que envolve a área de solda. O eletrodo usado neste processo é feito de tungstênio. A razão pela qual este metal foi escolhido é o fato de que ele tem as temperaturas de fusão mais altas de qualquer metal, 6.170 graus Fahrenheit.

As três principais ligas de tungstênio usadas neste processo de soldagem são o tungstênio zirconiado, que é usado para metais não ferrosos e usa correntes CA mais altas. Há o tungstênio Thoriated, que é usado no carbono e aço inoxidável, e por último o tungstênio puro, que é usado no alumínio e magnésio.

Soldagem por arco de bitola fina

Este é um processo de soldagem robótica que é usado em materiais finos que requerem soldagem delicada. Qualquer pessoa experiente em soldagem atestará o fato de que soldar chapas finas de metal é um grande desafio. Se você usar muita força ou um tipo muito extremo de soldagem, isso pode mudar toda a natureza dos materiais envolvidos. A soldagem por arco de calibre fino minimiza a queima através da qual pode fazer a solda derretida entrar em colapso, desfigurando os materiais. Existem dois gases inertes que são usados com este processo para minimizar respingos; Gás inerte de tungstênio (TIG) e gás inerte de metal (MIG).

Soldagem a plasma

A soldagem a plasma é um processo de soldagem a arco que funciona de maneira semelhante à soldagem a arco de calibre fino; a única diferença aqui é que o arco de plasma pode ser separado do envelope do gás de proteção. O plasma é então espremido por um bico de cobre de osso fino, que então contrai o arco. O processo pode ser conduzido de três maneiras principais; Soldagem Microplasma que é usada para chapas finas de até 0,1 mm de espessura.

O segundo é chamado de Soldagem de Média Corrente que usa entre 15-200A de corrente; tem uma penetração mais profunda. O último método é chamado de soldagem por buraco de fechadura, que é usado em chapas de metal de até 10 mm de espessura.

Prós e contras do uso de robôs para soldagem

Não há como negar o fato de que os robôs estão se tornando mais envolvidos no processo de fabricação com o passar do tempo. Em alguns países, eles substituíram inteiramente o trabalho humano. Existem vantagens e desvantagens no uso de robôs para soldagem e incluem o seguinte.

Os prós

Há aumento de eficiência e produtividade: Os robôs de soldagem são precisos em seu trabalho, pois são programados dessa forma; há muito pouco espaço para erros. Sua capacidade de realizar tarefas repetitivas continuamente, sem se cansar, aumenta a produtividade.

Tempos de ciclo mais curtos: Conforme a fabricação se torna eficiente, os tempos de ciclo tornam-se mais curtos, o que significa que mais pode ser produzido dentro desse período de tempo em comparação com o que estava sendo feito quando dependia de trabalho humano.

Melhor utilização do piso: Automatizar o local de trabalho reduziu a pegada humana e, por sua vez, criou mais espaço para outras coisas. Um robô de soldagem é capaz de fazer um trabalho que costumava ser feito por um grupo de pessoas. Com mais espaço significa que há mais espaço para movimento, bem como a adição de novas máquinas de solda robóticas .

A segurança foi aumentada: Os seres humanos não conseguem manter o foco por muito tempo; quanto mais trabalham, maior é o lapso de concentração; é isso que leva a acidentes em locais que utilizam maquinários pesados. Os robôs de soldagem, por outro lado, podem funcionar por dias sem colocar um único pé errado. Devido a isso, os acidentes não são mais comuns nas fábricas.

Redução do desperdício: O alto nível de precisão exibido pelos robôs é tão eficiente que há muito pouco a ser descartado. Eros humano é o maior contribuinte para o desperdício na maioria das fábricas. Com os robôs, entretanto, a maioria das matérias-primas é utilizada ao máximo.

Os contras

O custo inicial da automação é muito alto: Considerando a quantidade de programação de robôs industriais que envolve a fabricação de robôs juntamente com as intrincadas ferramentas necessárias para que eles funcionem corretamente, o custo de automatizar sua planta é muito alto na fase inicial.

O treinamento é necessário: Por mais que os robôs tenham assumido posições humanas, a maioria ainda precisa ser operada e supervisionada por pessoas. Treinar humanos para operar esses robôs pode ser uma tarefa muito cara e demorada, considerando o quão sofisticados os robôs industriais podem ser. O mesmo vale para reparos e manutenção, apenas técnicos especializados podem realizar esse tipo de trabalho e são limitados no mercado.

A tomada de decisão é limitada: Por mais sofisticados que sejam, os robôs não têm a capacidade de tomar decisões; eles simplesmente operam com base no conjunto de instruções que os programadores alimentam. São inúmeras as decisões que precisam desse fator humano no local de trabalho, algo que falta aos robôs atuais. Com a aceleração do desenvolvimento da IA, há esperança de que, no futuro, os robôs tenham a capacidade de pensar nas coisas primeiro.

Flexibilidade limitada: Ao contrário dos humanos, que podem ser treinados para lidar com duas funções diferentes em sucessão, a maioria dos robôs de soldagem são especializados demais para fazer isso. Eles são programados para satisfazer o nicho ao qual se dedicam, sem qualquer desvio. A única maneira que um robô de soldagem pode trocar de função é quando ele é deliberadamente reprogramado para fazer isso.

O período de implementação é longo: A mudança para robôs não acontece com um aceno de mão. Você primeiro precisa reestruturar sua planta para acomodá-los, então há a questão de sua entrega no local, considerando o quão pesados eles são. Você também precisará de ajuda especializada para configurá-los, tudo isso seguido por um período de teste para se certificar de que estão funcionando conforme o esperado antes de retomar a produção. Você terá no mínimo 20 semanas antes de ficar totalmente operacional.

Sistemas robóticos de soldagem e programação

Os robôs de soldagem requerem um software específico para executar suas funções. Este software é criado por empresas independentes que os vendem a fabricantes de robôs. A seguir estão alguns dos sistemas de soldagem robótica mais populares Programas.

Verbotics

Fonte:verbotics. com

O Verbotics Weld é um software de soldagem simples, mas poderoso, que pode ser executado em qualquer desktop. É uma configuração offline que torna a soldagem robótica uma tarefa fácil. Possui uma interface de usuário que lhe dá uma prévia de como o robô de soldagem pode ser controlado pelo programa. Verbotics não é gratuito, mas tem uma versão de teste que permite que você faça um teste do software antes de tomar a decisão final.

Solda Almacam

Fonte:almacam. com

Amalacam Weld é um software de robô de soldagem offline que permite aos fabricantes otimizar seus robôs de soldagem para aumentar sua eficiência. O Almacam Weld está em uso há mais de 20 anos e tem se aprimorado ao longo dos anos para se tornar um dos softwares de soldagem mais procurados. Uma das vantagens do software é que ele é fácil de instalar e não requer muito treinamento para o operador pegar o jeito.

ABB

Fonte:novo. abb.com

ABB é outro software de soldagem offline fácil de usar e implementar em qualquer local de trabalho. Ele aumenta a produtividade além de reduzir os riscos, maximizando os investimentos em todos os seus sistemas de robô. A ABB é compatível com muitos robôs de soldagem e pode ser operada por qualquer pessoa que possa ser treinada para entender como funciona.

Áreas onde a soldagem robótica é aplicada

A soldagem robótica é usada principalmente em fábricas que lidam com máquinas pesadas. Algumas dessas indústrias incluem o seguinte.

Indústria automotiva

Fonte:Pixabay

O carro médio tem mais de 5.000 peças soldadas, o que é prova suficiente da importância de sistemas de soldagem automatizados são vitais. O trabalho costumava ser feito por humanos, mas isso resultou em uma soldagem irregular que tornou os carros menos eficientes na estrada. Os fabricantes de automóveis modernos não podem prescindir de robôs de soldagem. Espera-se que a tecnologia por trás da soldagem robótica melhore ainda mais no futuro.

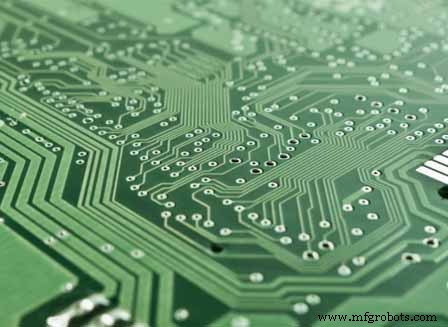

Indústria de eletrônicos

Fonte:Pixabay

As placas-mãe dos computadores são feitas de componentes muito pequenos que não podem ser soldados com as mãos. A soldagem robótica envolvida na fabricação de tais itens é altamente avançada, com a capacidade de soldar até mesmo a coisa mais ínfima que a olho nu terá dificuldade em discernir. O uso de soldagem robótica é a única maneira que pode produzir eletrônicos tão rápido quanto sua demanda.

Indústria Petrolífera

Fonte:Pixabay

Os enormes tubos que são usados para transportar petróleo bruto por grandes distâncias dependem de soldagem robótica para ligá-los, já que precisam ser fabricados em seções. Outra razão pela qual os robôs estão envolvidos na soldagem dos tubos tem a ver com a segurança. Os tubos devem ser à prova de vazamentos para evitar explosões ou vazamentos que podem causar danos às pessoas e ao meio ambiente.

Indústria Aeroespacial

Fonte:Pixabay

Mais do que carros, os aviões exigem mais atenção na fabricação de suas peças, considerando o fato de que precisam permanecer no ar. Para reduzir os erros, toda a soldagem das peças do avião é feita por robôs de soldagem altamente avançados que são programados para cobrir todas as peças. They are equipped with vision technology that they can use to detect any flaw.

Guide to Buying a Welding Robot

Source:Pinterest

The hardest part of automating your manufacturing business is deciding the right robot to go for. There are countless robot manufacturers in the world, each with unique products that promise the best results. Deciding what to go for requires a lot of research since robots cost a lot. It is the kind of investment you make once in a lifetime, therefore it has to be done right. The following is a guide on buying welding robots for your manufacturing plant.

Complexity

A good welding robot should be one that is easy to understand. Getting a welding robot that is too complicated may stop your production once they run into problems as it would require an expert to be brought in from the manufacturer to get it going on again. When selecting a welding robot, first ensure that it is simple enough for your in-house technician to handle it to save costs on repairs in the future.

Peripherals

Source:Pinterest

Some welding robots need add-ons for them to work, this is an added cost that should be avoided if you can. Go for a welding robot that comes in a whole package, with the ability to handle a myriad of functions without the need to spend more on buying other parts. If you have to buy one that needs accessories, make sure the parts in questions are easy to find locally.

Space Availability

Source:Pixabay

The number and the size of the welding robots you intend to acquire depend on the space available at your plant. When replacing human labor with robots, you will be forced to clear the floor in advance. The bigger space, the more the number of welding robots that can be fitted in and vice versa. If you were running a small factory and you intend to automate you will need bigger floor space.

Nature of Work

Source:Pinterest

Some manufacturing processes do not require advanced welding processes, but if you are in the kind of manufacturing that involves heavy metallic parts then robotic welding would be the most sensible route to take. Automotive manufacturing involves the use of heavy car parts that cannot be handled well by human labor, welding robots are the only option left in that industry.

Your Budget

Source:Pixabay

The cheapest heavy-duty industrial robot goes for about $50,000, you could get a used one for slightly less but the bottom line is, robots are expensive. As much as the end justifies the means in the long run, the initial welding robot cost of automating a manufacturing plant will run you into debts if you are not cautious. Besides the cost of purchasing them, you will also need money for training people, setting them up in the factory, and future repairs. It will be a while before you are able to return all the initial investment.

Flexibility

Most robots involved in manufacturing are task-oriented, i.e they are designed to handle a specific role. As much as this makes them efficient, it does limit their range and when you consider their cost, it would really help you a lot if you can get a factory robot arm that can handle more than one role. A welding robot that can also handle picking and placing would be a better investment compared to one that can only handle welding.

Availability

It will cost you more to import a specific type of welding robot if it cannot be found locally. If you happen to live near a major robot manufacturer you may be lucky enough to even place special orders for customized robots. The use of industrial robots is not as widespread in all areas, this makes industrial automation manufacturers to be concentrated in specific areas that may be located too far from where your plant is. Consider the cost of importing welding robots before making a choice.

Support

Source:Pinterest

After-sale support is vital when it comes to handling robots. They are machines like any other, only highly advanced. Regardless, they will eventually break down or malfunction after prolonged use. When this happens you will require help with them without having to fork out crazy amounts of money. Go for industrial robot manufacturers that are able to offer warranties as well as dedicated technical hope for a specific amount of time.

Spare Parts Availability

Source:Pinterest

Overused welding parts like end effectors are most likely to break down as they do most of the work. Any movable part is prone to the friction of some kind and even though it takes time, they will need replacements along the way. Select a welding robot whose spare parts are readily available at a moment’s notice. Lack of spare parts may bring production to a halt and that is one interruption you do not want to deal with.

Software Upgrades

Source:Pinterest

The availability of software upgrades is also another big factor that should help you narrow down on the type of welding robot you would want for your factory. Upgrades make the robots become more efficient, being stuck with a robot that is using software that is overdue may start affecting the quality of production. Go for robots that have constant software support all through with upgrades at least once a year.

Conclusão

Welding robots are among the most important industrial robots in the manufacturing space. Owing to the high heat involved in the process, the role is best executed by welding robots as they are able to handle and withstand heat more than people. If you plan to buy a welding robot for a manufacturing plant, pay a visit to the nearest welding robot manufacturer and get the best automated welding machine for your enterprise.

Also Read:

Welding Robot:A List of Best 10 Robotic Welding Company Brands

July 14, 2021 Read More »

Robotic Welding Cell:What It Is and Where to Buy It

March 29, 2021 Read More »

Best Welding Machine Manufacturers in Italy

October 20, 2020 Read More »Robô industrial

- Sistemas de soldagem robótica:escolhendo o correto

- A Importância de Gerenciar o Fluxo de Trabalho de Soldagem Robótica

- Os benefícios da soldagem a laser robótica sobre os processos de soldagem tradicionais

- 7 dicas para melhorar o custo das operações de soldagem robótica

- A Importância do Software de Execução de Fabricação para Automação Robótica

- As vantagens das pistolas de soldagem robóticas através do braço

- O guia definitivo para uma estratégia de marketing de 2021 para empresas de manufatura

- Robôs Industriais - O Guia Definitivo

- Principais fabricantes de máquinas de soldagem robótica na Índia

- Robótica na Manufatura de Eletrônicos