Como solucionar problemas de um robô que faz soldas defeituosas

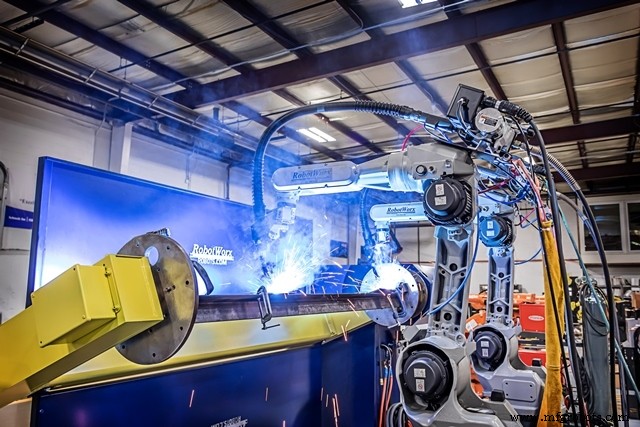

Defeitos de soldagem são algo que os fabricantes querem tentar evitar a todo custo. Quando um soldador robótico produz defeitos durante o processo de soldagem, ele pode reduzir a integridade da solda, o que pode prejudicar a qualidade do produto. É por isso que é importante entender como solucionar problemas do seu sistema robótico se você encontrar defeitos de soldagem.

A porosidade é um dos defeitos de soldagem mais comuns. Isso pode ser causado por um vazamento de gás de proteção ou um bico de pistola de soldagem entupido. Isso pode fazer com que as soldas sejam feitas de material rebaixado ou laminado a frio, causando defeitos na solda. Existem muitas etapas diferentes que você pode executar para verificar problemas de porosidade e outros defeitos de soldagem em seu sistema de soldagem robótica:

Verifique se há vazamentos e fluxo de gás de proteção – Ao verificar se há vazamento de gás de proteção, use bolhas de sabão e certifique-se de que todas as conexões estejam apertadas. O fluxo de gás de proteção deve parecer que está saindo da pistola, mas não o suficiente para causar qualquer turbulência ou interrupção.

Verifique se há respingos – Com o tempo, um bocal de soldagem pode ficar atolado com respingos. Remova os bicos de solda do sistema do robô, inspecione-os e limpe qualquer respingo de solda antes de substituí-los.

Substitua as pontas de soldagem e os revestimentos regularmente – As pontas de contato de soldagem devem ser substituídas diariamente para garantir que a alimentação do arame seja suave e consistente durante cada ciclo de soldagem. Os revestimentos de solda precisam ser substituídos semanalmente em oficinas que operam três turnos por dia.

Verifique o fio de solda – O fio de solda deve estar firme ao sair da tocha de solda. Para evitar "ninhos de pássaros", um emaranhado de arame que impede que o arame seja alimentado, vire o rolo de acionamento e puxe o arame de volta para fora da pistola. Em seguida, corte o fio emaranhado e passe-o novamente pelo alimentador e volte para a pistola.

Verifique a altura do stick e os ângulos push pull – A altura de projeção típica para um robô de soldagem, a distância da extremidade do bico da pistola de soldagem e da ponta até a junta de solda, é de 5/8 polegadas a 3/4 polegadas. Certifique-se de que a medição esteja correta e verifique todos os ângulos push pull do sistema. O aço geralmente requer um ângulo de arrasto de cerca de 15 graus, enquanto o alumínio requer um ângulo de ataque de 15 graus para queimar óxidos com o arco.

Once you have completed all of these steps, you should be able to correct the welding defects, like porosity, and return to a strong, durable welding application that will be high quality and consistent.

Robô industrial

- Como robôs de pulverização melhoram a consistência

- Como os robôs de pintura reduzem o retrabalho

- Como um robô alcança total autonomia?

- Whitepaper:Como Encontrar o Potencial do Seu Robô

- Soldagem robótica:como os fabricantes percebem o ROI, parte 4

- Soldagem robótica:como os fabricantes percebem o ROI, parte 3

- Soldagem robótica:como os fabricantes percebem o ROI, parte 2

- Como a soldagem robótica está mudando a fabricação pesada

- Como melhorar a vida útil da soldagem robótica

- Como reduzir o tempo de treinamento para soldagem de robôs