DARPA apresenta programa TFF para compostos de baixo custo para defesa

A Defense Advanced Research Projects Agency (DARPA, Arlington, Va., EUA), parte do Departamento de Defesa dos EUA (DoD), tem uma longa história no avanço do desenvolvimento de tecnologia de compósitos. Isso inclui programas como Compostos Acessíveis para Propulsão, Materiais Fora de Autoclave - que levaram ao uso generalizado da família 5320-1 de pré-impregnados na indústria de defesa - e mais recentemente o programa TRUST para estruturas primárias compostas ligadas.

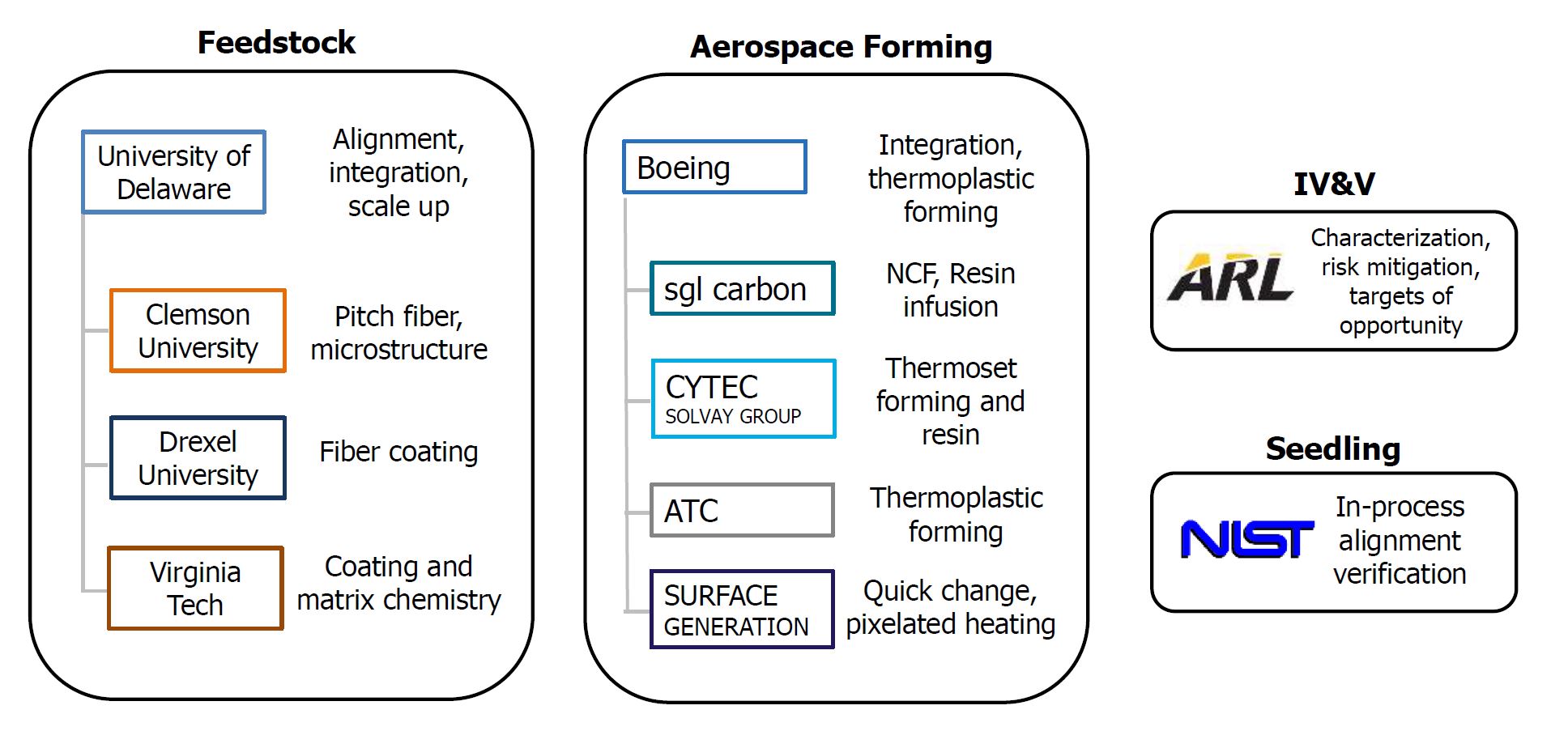

Visão geral do programa TFF. FONTE | “Advances in Composite Materials and Design Tools” por Jan Vandenbrande, gerente de programa, Defense Sciences Office (DSO), DARPA no SAMPE 2019 (20-23 de maio, Charlotte, N.C., EUA)

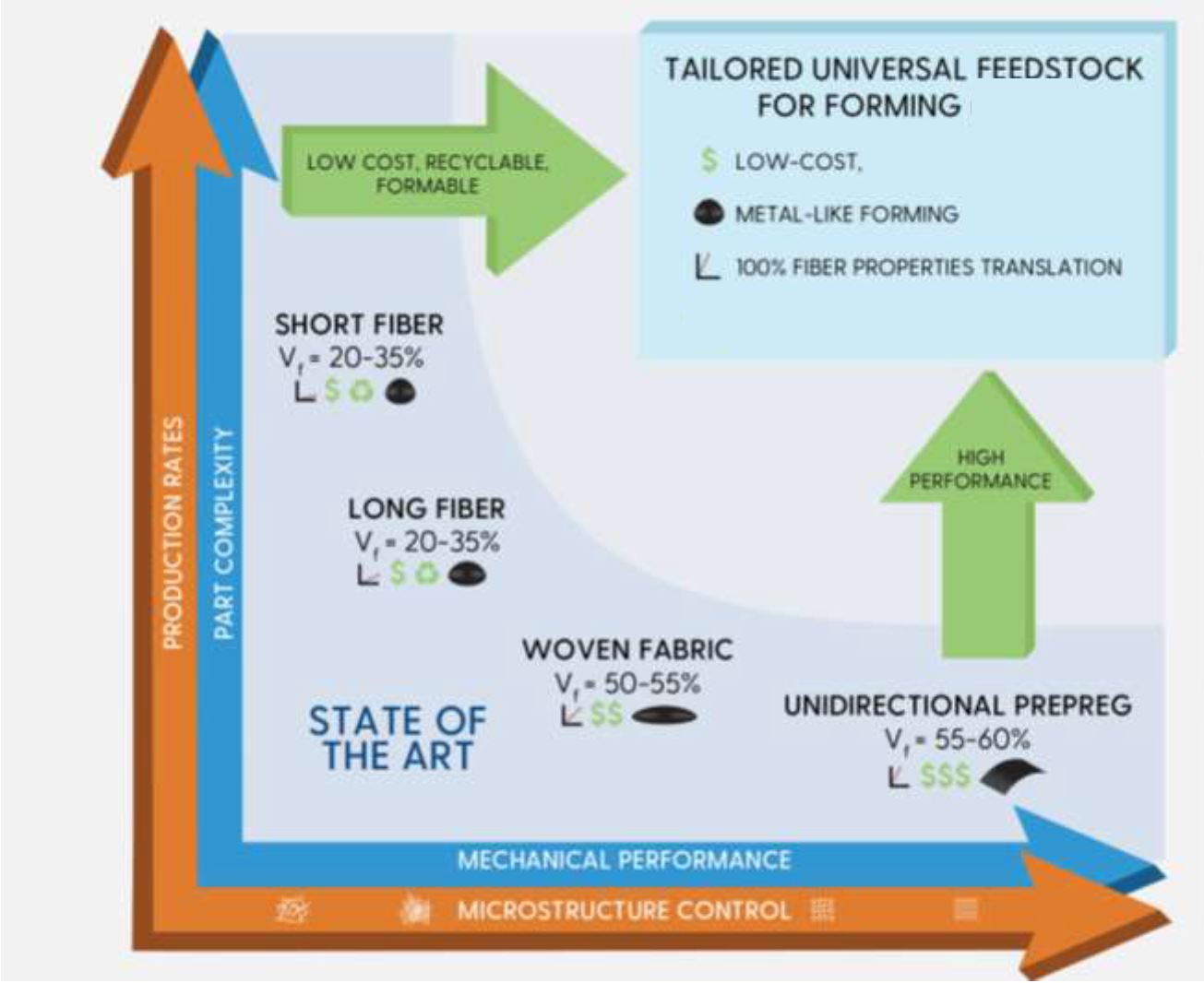

Lançado em 2015, o programa Tailorable Feedstock and Forming (TFF) da DARPA visa permitir a fabricação rápida, de baixo custo e ágil de peças compostas com peso inferior a 20 libras. As peças compostas são negociadas muito bem com os metálicos para peças grandes de pele endurecida com processos como a colocação automática de fibra e colocação de fita. No entanto, em uma aeronave militar tática típica, cerca de 80% das peças que compõem toda a estrutura da fuselagem pesam menos de 20 libras. A grande maioria dessas peças é feita de metais porque os compostos só podem ganhar em estudos comerciais para peças de defesa> 20 libras.

Para resolver isso, a TFF está desenvolvendo uma matéria-prima universal adaptável para conformação (TuFF) - um material que usa fibra de carbono à base de PAN tradicional cortada em comprimentos específicos (em última análise, o programa espera usar fibra de carbono de pitch) e fibras descontínuas altamente alinhadas que podem ser adaptadas em comprimento, modificação de superfície, matriz e hibridização com outros materiais, ao mesmo tempo em que se obtém conformabilidade semelhante à de chapa metálica por meio de processos rápidos, como estampagem. O subprograma TuFF é liderado pela Universidade de Delaware (UD, Newark, De., EUA).

Desempenho desejado para matéria-prima universal sob medida para formação (TuFF ) material. FONTE | “Advances in Composite Materials and Design Tools” por Jan Vandenbrande, SAMPE 2019.

Comparação dos processos de conformação e moldagem

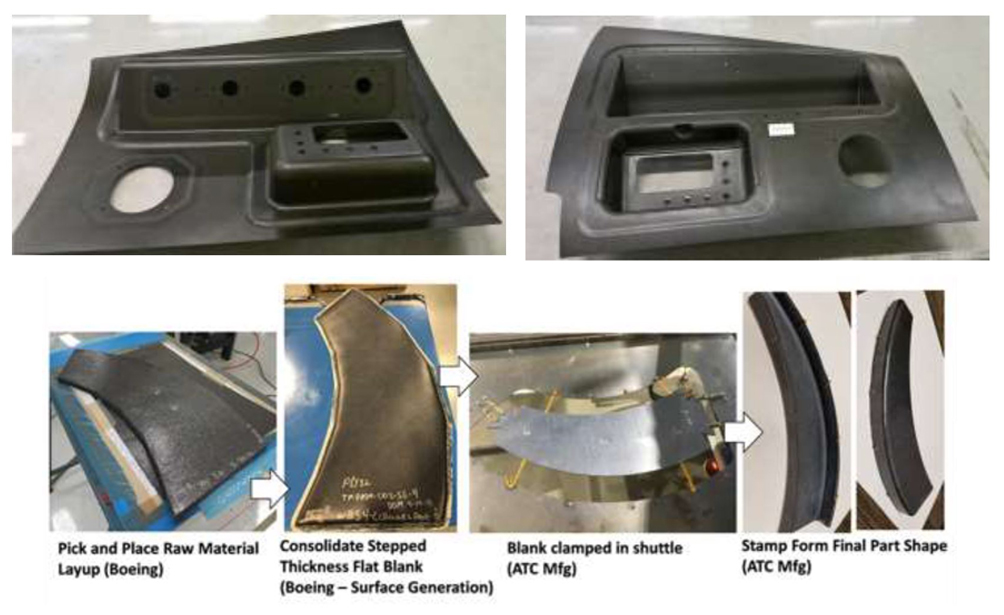

O paralelo de TuFF para a fabricação é o subprograma de formação, liderado pela The Boeing Co. (Chicago, Illinois, EUA) e referido como Moldagem de alto desempenho RApid (RAPM). Os parceiros da RAPM abrangem não apenas empresas bem conhecidas no setor aeroespacial, incluindo o fornecedor de materiais Solvay (Alpharetta, Geórgia, EUA) - Solvay Composite Materials (Bruxelas, Bélgica e Tempe, Az., EUA) - e especialista em estruturas compostas termoplásticas ATC Manufacturing ( Post Falls, Id., EUA), mas também empresas mais frequentemente associadas a mercados automotivos e industriais como SGL Carbon (Wiesbaden, Alemanha) e especialista em controle de temperatura pixellated Surface Generation (Oakham, Rutland, Reino Unido), que forneceu sistemas de moldagem automatizados para laptops moldados por compressão, plásticos moldados por injeção e uma variedade de peças e processos compostos.

RAPM compara métodos de formação múltiplos em uma série de demonstrador partes. FONTE | “Avanços em materiais compostos e ferramentas de design” por Jan Vandenbrande, SAMPE 2019.

Resultados apresentados no SAMPE 2019

Ambos TuFF e RAPM apresentaram resultados no SAMPE 2019 - 14 apresentações no total - incluindo testes de propriedades de materiais de novos materiais e demonstrações de formação para um conjunto de peças demonstradoras desafiadoras. O último permitiu comparações lado a lado de materiais e processos, incluindo formação de carimbo de composto termoplástico e moldagem por transferência de resina termofixa (RTM), incluindo o desenvolvimento de RTM de alta pressão tipo automotivo (HP-RTM) para uma variante de pressão mais baixa semelhante ao processo Ultra RTM usado pela Audi e Voith Composites . Os processos também foram desenvolvidos usando uma estrutura com mola para segurar reforços 2D para evitar rugas e outros defeitos durante a pré-formação / moldagem de formas 3D. O benchmark de tempo de ciclo para todos os processos foi de menos de 30 minutos na ferramenta. Algumas peças feitas com estamparia de composto termoplástico atingiram tempos de ciclo tão baixos quanto 5 minutos.

Seleção de apresentações TFF do SAMPE 2019

- Formabilidade de blocos compostos TUFF - Shridhar Yarlagadda, Centro de Materiais Compósitos da Universidade de Delaware (UD-CCM)

- Reciclagem de circuito fechado de CFRP em compósitos de fibra curta de alto desempenho altamente alinhado - Dirk Heider, UD-CCM

- Avaliação do alinhamento da fibra por meio de tomografia computadorizada de raios-X - Jennifer Sietins, Laboratório de Pesquisa do Exército dos EUA

- Moldagem rápida de alto desempenho (RAPM) para peças pequenas - Gail Hahn, The Boeing Company

- Fabricação de uma peça complexa com seções de repuxo profundo por moldagem por transferência de resina - Tom Tsotsis, The Boeing Company

- Fabricação de Spring Frame Press de componentes de produção aeroespacial - Timothy Luchini, The Boeing Company

- Moldagem rápida de alto desempenho de peças compostas termoplásticas estruturais - Gail Hahn, The Boeing Company

- Análise ágil de custos de células de fabricação para moldagem de pequenas peças compostas - Daniel Charles, The Boeing Company

Célula de moldagem automatizada de geração de superfície

O RAPM também avaliou o sistema PtFS patenteado da Surface Generation em uma variedade de aplicações de processamento de compostos termoplásticos e termofixos aeroespaciais de formato quase líquido e líquido. A célula processa pré-impregnado, organosheet e fibra seca, esta última usada na infusão de resina.

Os resultados provisórios foram detalhados em ‘Desenvolvimento de arquiteturas de controle dinâmico escalonáveis para células de trabalho de fabricação de compostos flexíveis’, de Steven Shewchuk, The Boeing Company.

A Surface Generation forneceu à equipe RAPM uma célula de fixação, ferramental e moldagem PtFS totalmente integrada, capaz de produzir componentes compostos de até 0,9 metros por 0,9 metros. A célula pode ser reconfigurada para produzir diferentes peças em minutos e foi testada com várias configurações, incluindo vácuo, infusão de resina, termofixo de clave de pressão e consolidação de composto termoplástico. Ele tem um histórico amplo e significativo de dados de processamento de peças, bem como a capacidade de misturar processamento isotérmico e cíclico.

Resina

- 5 Indústrias maduras para o crescimento graças à moldagem de compósitos

- Compósitos TPE ultraleves para calçados

- Oribi Composites, parceiro de desempenho da Packard para rodas motorizadas off-road de composto termoplástico

- RS Electric Boats seleciona Norco para a fabricação de compostos

- ACMA lança programa da Conferência de Compostos Termoplásticos em 2020

- Termopar de alta temperatura PEEKSense para cura de compósitos PEEK

- Compostos Solvay selecionados para catamarã de corrida

- Hexcel faz parceria com Lavoisier Composites, Arkema

- Porta termoplástica a primeira para compósitos automotivos

- Rhodes Interform fabrica prensa composta para AMRC