Vitrímeros:O termofixo reprocessável

Há uma nova palavra para adicionar ao seu léxico de compostos e ela vai merecer atenção:Vitrímeros. Descobertos e nomeados pela primeira vez em 2011 pelo pesquisador francês Ludwik Leibler, os vitrímeros são uma classe de plásticos derivados de polímeros termoendurecíveis que consistem em redes moleculares covalentes que podem mudar sua topologia por meio de reações de troca de ligações termicamente ativadas. Como os termofixos, os vitrímeros podem ser formulados para reticular em certas temperaturas. Como os termoplásticos, em temperaturas elevadas, os vitrímeros podem ser amolecidos e reformados.

Até recentemente, os vitrímeros eram confinados principalmente em ambientes acadêmicos e de laboratório. No entanto, nos últimos anos, alguns fornecedores comercializaram vitrímeros que provam que essa classe de material veio para ficar. Um desses fornecedores, Mallinda (Denver, Colorado, EUA), está apresentando operações e produtos com base na tecnologia de vitrimer e comprovando a viabilidade do material.

Vitrímeros nascem

Philip Taynton, CTO de Mallinda, fundou a empresa em 2014 com seu colega Chris Kaffer, CEO. Taynton e Kaffer se conheceram na Universidade do Colorado (CU-Boulder), onde ambos estavam em programas de pós-graduação, Taynton cursava doutorado em química e Kaffer um MBA. Mallinda foi criada para comercializar pesquisas sobre vitrímeros que Taynton havia feito em CU-Boulder. O objetivo, disse ele, era desenvolver e colocar no mercado uma resina de matriz que fosse processada como um epóxi termoendurecível, mas reprocessada como um termoplástico. Kaffer garantiu financiamento antecipado para a empresa da Fundação Nacional de Ciências dos EUA (NSF) e do Estado do Colorado, que deu início à empresa.

Em 2016, Taynton e Kaffer realocaram Mallinda para o programa Cyclotron Road do Berkeley Lab (Berkeley, Califórnia, EUA), agora chamado Activate Fellowship, uma incubadora de tecnologia projetada para ajudar cientistas empreendedores a desenvolver projetos com potencial de impacto global. Aqui, Kaffer e Taynton trabalharam para amadurecer sua tecnologia de vitrimer e ajustar um caminho para a comercialização. “A bolsa provou ser instrumental de duas maneiras principais”, disse Taynton. “Em primeiro lugar, permitiu-nos focar na redução do risco técnico em um ambiente de classe mundial. Em segundo lugar, permitiu-nos expandir muito a nossa rede de parceiros estratégicos, clientes, investidores, talentos e mentores. ”

Em 2018, Taynton e Kaffer mudaram Mallinda de volta para o Colorado e começaram o desenvolvimento e a produção de produtos a sério. Ao longo do caminho, eles garantiram financiamento adicional da NSF, do Estado do Colorado, do Departamento de Energia dos EUA (DOE) e do investimento da série A da SABIC Ventures.

Termofixo reprocessável

Os vitrímeros de Taynton trabalham em CU-Boulder com foco no desenvolvimento de uma resina que usa ligações químicas ligadas por imina trocáveis. As ligações imine-linked, diz ele, são bem conhecidas no mundo da química há muitas décadas, mas têm a reputação de serem instáveis na presença de água. Uma ligação ligada à imina, diz Taynton, “é muito especial porque, como uma ligação dupla carbono-nitrogênio, é muito forte e estável, mas também pode ser facilmente trocada por outras ligações C =N próximas sem a necessidade de um catalisador. O avanço que tivemos no CU-Boulder foi o desenvolvimento de redes imine-linked perfeitamente estáveis. Isso abriu a porta para uma nova plataforma química que poderia não apenas competir com o desempenho mecânico dos termofixos tradicionais, mas também permitir o processamento reversível pós-cura de polímeros reticulados totalmente curados. ”

Além disso, observa Taynton, as redes imine-linked de Mallinda podem ser produzidas usando reagentes disponíveis comercialmente. Apesar de tais atributos, o "desempenho mecânico, preço, sensibilidade ambiental e capacidade de fabricação do produto inicial de Mallinda foram todos menos competitivos para as resinas compostas. Nosso desenvolvimento nos anos desde que deixamos CU-Boulder se concentrou em abordar todas essas questões. Fomos capazes de desenvolver uma tecnologia de plataforma de material mecanicamente robusta e versátil para competir com os materiais legados tradicionais. ”

Taynton diz que seu primeiro artigo sobre redes imine-linked, publicado em 2014, antecipou a aplicação de materiais como uma resina de matriz para uso na fabricação de compósitos. “O potencial estava lá”, diz ele, “mas havia muitos pontos de interrogação aos quais respondemos nos últimos seis anos”.

As respostas a essas perguntas centraram-se no desenvolvimento de formulações voltadas para a produção em escala comercial. Hoje, Taynton diz, “não precisamos sintetizar precursores químicos esotéricos para formular nossas resinas. Uma vez que não temos que sintetizar nenhuma nova espécie química, os custos de produção são significativamente mais baixos e podemos escalar muito rapidamente. ”

O resultado é uma matriz de resina que Taynton diz "começa como qualquer outro termofixo". É uma formulação de duas partes que tem um tempo de vida útil e é curada usando qualquer um dos métodos tradicionais comuns na fabricação de compósitos, incluindo moldagem por compressão, cura em forno ou cura em autoclave. Ele cura em 1-3 minutos e se reticula totalmente como um termofixo. Também pode ser pré-impregnado. No entanto, quando a resina é aquecida a temperaturas acima da T g do material , essas ligações de imina começam a se trocar rapidamente e a resina amolece. Nesse estado amolecido, a peça pode ser remodelada até que a temperatura da resina caia abaixo de Tg, ponto em que a reação de troca de ligação diminui essencialmente para zero, pois a rede é congelada pela transição vítrea.

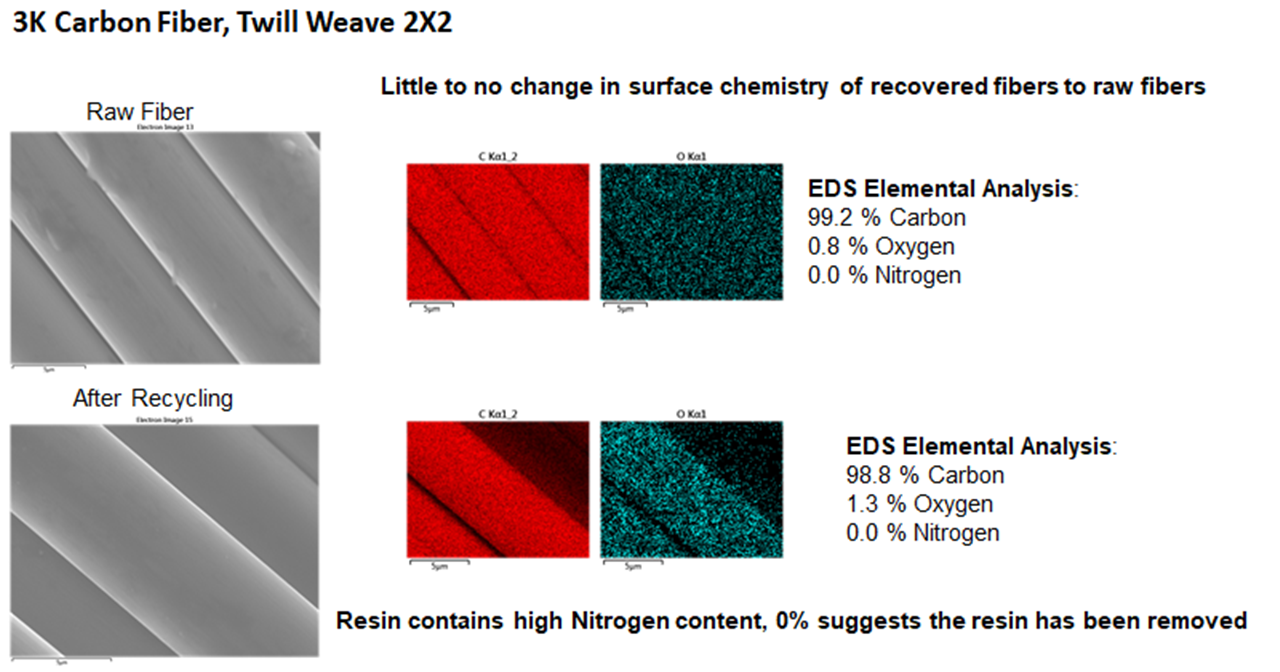

Devido à química reversível inerente aos vitrímeros, os materiais curados também podem ser despolimerizados e separados da fibra em condições moderadas, simplesmente pela adição de precursores de monômero. Os próprios monômeros reagem reversivelmente na rede e a quebram em segmentos moleculares menores, produzindo uma resina líquida, que é facilmente separada da fibra e do enchimento (veja o vídeo acima). A resina recuperada sem modificação pode ser formulada na próxima geração de resina de vitrímero de grau de produção. De acordo com Taynton, a resina de segunda geração pode conter cargas de resina reciclada de 30-40%, o que permitirá maior economia de custos do lado da resina, além do valor do material de fibra recuperado.

O que eles deveriam chamar de tal material? Taynton enfatiza que embora seja reprocessado de maneira semelhante a um termoplástico, não um termoplástico. E embora cura e reticula como um termoendurecível, não é um epóxi, poliéster, éster de vinil ou qualquer outro sistema de resina comum. “Nós o chamamos de termofixo reprocessável ou reversível”, diz Taynton.

Produtos, aplicativos

A Mallinda está desenvolvendo e comercializando duas resinas baseadas em sua tecnologia imine-linked. Taynton diz que o primeiro, Vitrimax T60, voltado para o mercado de artigos esportivos, apresenta um T g que permite que o material seja amolecido em temperaturas disponíveis para usuários finais domésticos (60-80 ° C) e, em seguida, remodelado para modificação física personalizada.

Os possíveis usos para este material incluem bastões de esqui e almofadas conformadas para proteção pessoal. O segundo produto, chamado Vitrimax T130, está sendo posicionado como um substituto imediato para os epóxis estruturais padrão. Tem uma faixa de temperatura de processo de 180-200 ° C e um T g de 130 ° C. Pode ser moldado por compressão e é voltado para uso em peças automotivas, longarinas de pás eólicas e estruturas industriais.

As formulações de Mallinda podem ser adquiridas na forma líquida, mas Taynton diz que o formato mais fácil de usar são as folhas totalmente curadas. Para produzi-los, Mallinda pré-impregna a fibra de sua escolha e a cura imediatamente para criar um produto laminado. Esta folha pode ser facilmente transportada e armazenada em temperatura ambiente, não tem limitações de validade e pode ser reaquecida rapidamente para amolecê-la e dar forma à forma final. “Os tempos de moldagem durante esse processo de conformação são muito rápidos”, diz Taynton. “Além disso, mostramos uma boa ligação interlaminar de nosso material. Também se liga muito bem ao epóxi. ” A resina de Mallinda, relata Taynton, tem uma energia de superfície semelhante ao epóxi, portanto, é compatível com a maioria das fibras dimensionadas para uso com epóxi.

Também em andamento pela Mallinda estão variedades de resinas compatíveis com pultrusão, moldagem por transferência de resina (RTM) e fitas UD. Uma resina compatível com fogo, fumaça e toxicidade (FST) também está sendo desenvolvida. Além disso, as resinas estão sendo avaliadas para uso com fibras de aramida e fibras de polietileno de ultra alto peso molecular (UHMWPE). Soldagem e reparos também estão sendo considerados, diz Taynton.

Lançamento no mercado

Taynton afirma que quando ele e Kaffer fundaram Mallinda, seu foco inicial era no desenvolvimento de uma resina reprocessável que curava rapidamente usando processos de fabricação de compósitos padrão. Nos últimos anos, porém, ele afirma:“A força motriz deste produto tem sido a economia circular. A reciclagem tornou-se imperativa, especialmente na UE, e nosso material é adequado para isso. ”

Independentemente de como seja usado, levar este produto ao mercado exigirá, naturalmente, o desenvolvimento da capacidade de fabricação em escala industrial. Mallinda está construindo capacidade em Denver para produzir 1 tonelada americana de cada um de seus produtos Vitrimax T60 e T130. O material dessas linhas será usado para testes de clientes e programas de validação.

A produção em grande escala será feita com base em pedágio por parceiros industriais que, diz Taynton, estão mais bem equipados para a tarefa. Mallinda cuidará do desenvolvimento de produtos e vendas. Mallinda atualmente emprega oito pessoas, mas Taynton espera que esse número aumente para 12-15 depois que a empresa garantir sua próxima rodada de financiamento.

Resina