Por que Origin One é usado para peças de produção de impressão 3D

A Origin One é uma nova impressora 3D baseada em resina da Stratasys. Já está disponível e as unidades começaram a ser enviadas para todo o mundo. A Stratasys conhece bem a impressão com peças de produção de resina. Sua tecnologia Polyjet imprime modelos de visualização de alto detalhe, ajudas de loja precisas e especializadas e modelos médicos há muitos anos. No entanto, este é o primeiro sistema de resina baseado em tanque a ser adicionado ao portfólio da Stratasys e tem um caso de uso pretendido drasticamente diferente.

A tecnologia P3 é ótima para peças de produção

O Origin One é alimentado por tecnologia de fotopolimerização programável, ou, P3. P3 usa um projetor de 4K para curar parcialmente a camada inteira em cada ciclo. As peças são então totalmente curadas em uma câmara ultravioleta. Ele tem um mecanismo de separação pneumático exclusivo que evita que as peças grudem no fundo da cuba, o que é uma razão crítica pela qual o Origin One se destaca tanto em peças grandes e em blocos quanto em peças complexas e altamente detalhadas. A Stratasys fez parceria com os principais fabricantes de materiais, como DSM e Henkel, para fornecer uma ampla gama de resinas de alto desempenho. Novos materiais são constantemente certificados pela Stratasys e uma Licença de Materiais Abertos está disponível para desbloquear totalmente a máquina para pesquisa e teste.

Com os problemas da cadeia de suprimentos correndo desenfreados em todos os setores, as empresas estão buscando uma solução econômica e ágil para atender às demandas em constante mudança de seus clientes. O Origin One está bem posicionado para resolver esses problemas, fornecendo peças de uso final com qualidade de produção em uma variedade de materiais e uma máquina que concede aos usuários controle total sobre seus processos. Mais materiais equivalem a mais aplicações. Então, como as empresas estão utilizando essa tecnologia poderosa?

Materiais Origin One

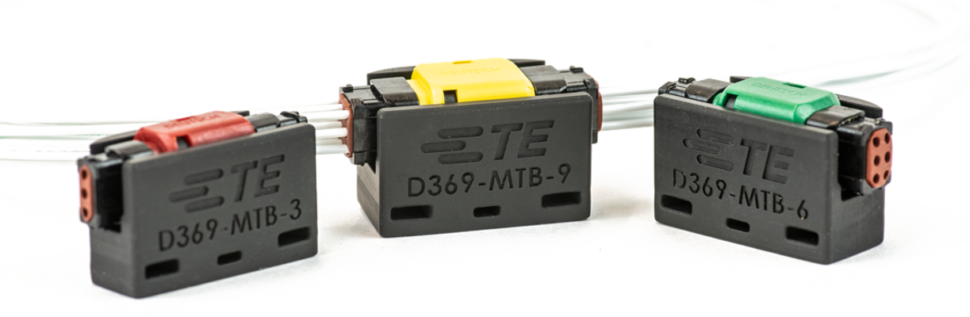

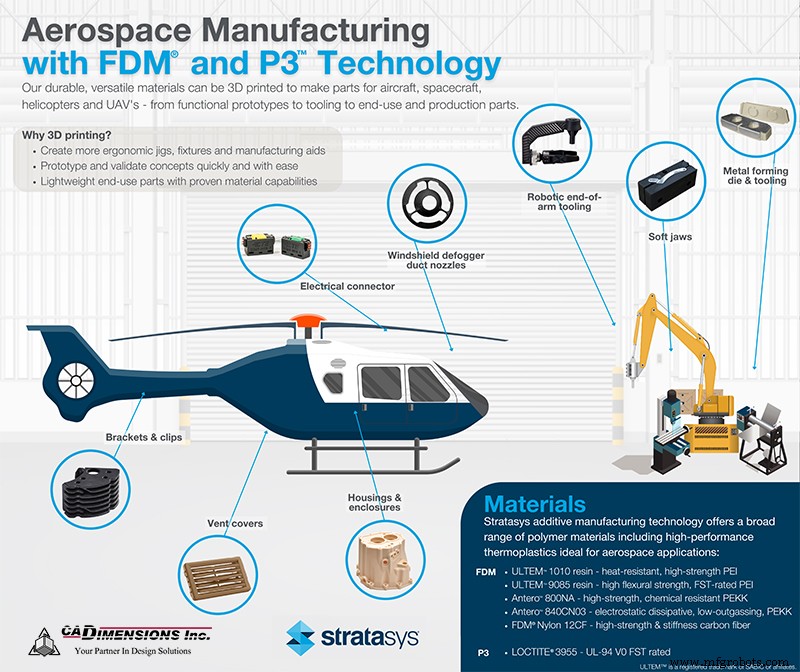

Atualmente, mais de 12 materiais estarão disponíveis no lançamento, com mais por vir. As aplicações do Origin One podem parecer quase infinitas. Os usuários encontram regularmente maneiras novas e exclusivas de utilizar esta máquina. Um dos materiais de melhor desempenho em termos de propriedades mecânicas é o 3955 da marca Loctite da Henkel. Possui resistência a temperaturas muito altas (HDT> 300C), alta rigidez e atende aos padrões de chama, fumaça e toxicidade para aplicações exigentes na indústria aeroespacial. Vejamos uma empresa que já está usando este material para suas peças de uso final:TE Connectivity.

Aplicação aeroespacial

A TE Connectivity projeta e fabrica conectores e sensores para ambientes hostis. Eles se dedicam a criar um futuro mais seguro, sustentável, produtivo e conectado, fornecendo soluções que alimentam veículos elétricos, aeronaves, fábricas digitais e casas inteligentes. No ano passado, um de seus clientes aeroespaciais existentes os abordou com um pedido que eles não queriam deixar passar:conectores e suportes para um helicóptero. Essa solicitação veio com desafios únicos, pois os conectores nunca haviam sido projetados ou produzidos antes. Os requisitos de cronograma e volume para um titular de nível de produção significavam que os métodos tradicionais de fabricação e os cronogramas de desenvolvimento eram inadequados tanto para a TE Connectivity quanto para seu cliente. A escolha do material foi outro obstáculo. A impressão 3D FDM poderia fornecer as propriedades mecânicas necessárias, como propriedades de alto calor e retardante de chamas, mas não seria capaz de atingir a precisão de +/- 0,002 pol. Havia apenas uma solução para atender às necessidades rigorosas de seus clientes:a Origin One.

Hoje, estamos vendo o hardware, o software e os materiais da Stratasys realmente se unirem para começar a tornar a escala de produção uma realidade para nós. Acreditamos que isso ajuda a tornar a TE Connectivity um parceiro mais ágil e econômico para muitos dos principais OEMs do mundo, em setores como automotivo, aeroespacial e eletrodomésticos, enquanto trabalhamos para construir um futuro mais conectado.

Mark Savage, Gerente Sênior, Fabricação de Aditivos de Conectividade TE

Clique aqui para ler a história completa ou assista ao vídeo!

Peças de produção para aplicações médicas

Outra indústria que possui requisitos e regulamentos rígidos que o Origin One pode atender é a indústria médica. Atualmente, existem dois materiais médicos da Henkel que são capazes de atender aos padrões ISO 10993-5 e -10 para biocompatibilidade quando processados usando um fluxo de trabalho validado:MED412 e MED413. MED412 é moderadamente flexível, dúctil, tem grande resistência ao impacto e pode ser comparado ao polipropileno de grau médico. O MED413 é um material de engenharia versátil que se parece muito com o ABS de grau médico. Esses materiais desbloqueiam muitas aplicações no desenvolvimento de dispositivos médicos.

Uma empresa que já produziu dispositivos médicos de uso final usando uma combinação de materiais Origin é a Eventys Partners, uma agência de lançamento de produtos com serviço completo que lida com todos os aspectos do desenvolvimento de produtos. Eles têm acesso a uma variedade de métodos de fabricação, então não é sempre que uma empresa chega até eles com um pedido que desafia suas capacidades. FloSonix, um dispositivo líder para a erradicação de piolhos, abordou Eventys com um novo design para um dispositivo de tratamento de piolhos. No início, Eventys ficou perplexo. O dispositivo portátil exigia materiais biocompatíveis e resistentes ao calor, um design leve e punhos texturizados, todos com uma aparência esteticamente agradável. FloSonix solicitava 200 a 300 dispositivos anualmente. O desafio era que o tamanho da peça, a contagem e a complexidade do projeto seriam muito caros e difíceis de realizar usando os métodos de manufatura tradicionais. Simplesmente projetar e prototipar o produto em si teria um custo proibitivo.

Portanto, a Eventys estava procurando uma solução que atendesse às suas necessidades de prototipagem e produção de uso final. A equipe conseguiu levar o dispositivo portátil FloSonix da concepção à produção com apenas uma única impressora Origin One e apenas exigiu uma impressora adicional para atingir o estoque anual necessário da FloSonix.

O Origin One nos permitiu não apenas nos adaptar às mudanças nas cadeias de suprimentos, mas também planejar nosso desenvolvimento em etapas; por exemplo, geralmente gostamos de refinar o produto no futuro, mas não imediatamente. A manufatura aditiva nos permite iterar incrementalmente sem ter que recortar moldes, reequipar ou ter que descartar o estoque antigo excessivo; isso nos economizou tempo e capital que normalmente estariam em jogo durante as reformulações.

TJ Root, engenheiro de design sênior da Eventys Partners

Clique aqui para ler a história completa!

Peças de produção prosperando em ambientes congelantes em aplicações de equipamentos esportivos

Com o Origin One, não para apenas aeroespacial e médico. Outro setor que reconheceu o valor das peças impressas em 3D personalizadas e com qualidade de produção é o de equipamentos esportivos. As melhorias tecnológicas são essenciais para manter a competitividade no mundo dos equipamentos esportivos, mas os fabricantes estão lutando para acompanhar as mudanças nas demandas dos clientes.

Os estúdios de design Slicelab ef =f, em colaboração com as equipes Stratasys Origin One e Henkel Loctite, aceitaram o desafio de reimaginar uma parte integrante das amarrações de snowboard:o encosto alto. O encosto alto é um pedaço de amarração de snowboard que sustenta a panturrilha do piloto, o que o ajuda a dirigir o snowboard. Quanto melhor o design da peça, mais controle o piloto tem. A Origin One foi uma escolha clara por sua capacidade de imprimir pontes estendidas e saliências íngremes sem sacrificar a qualidade. Uma estrutura interna de suporte em treliça permitia flexibilidade variável em toda a peça, o que seria impossível de se conseguir com a moldagem por injeção.

A equipe de materiais Origin One trabalhou diretamente com Slicelab ef =f para solucionar problemas de iterações de design, garantindo uma impressão perfeita e selecionando o material certo de alto impacto, flexível e estético. Eles foram com o IND 3172 da Henkel Loctite, que tem excelente resistência ao impacto e flexibilidade moderada. O verdadeiro teste foi quando um dos fundadores do Slicelab, Diego Taccioli, instalou uma de suas costas altas, imprimiu no dia anterior em sua prancha de snowboard e foi para as encostas do Breckenridge Resort, no Colorado. Eles funcionaram exatamente como desejado.

Com a manufatura aditiva onde está hoje, é possível prever que menos componentes de hardware ou recursos de ajuste de dimensionamento precisariam ser integrados aos produtos no futuro. Ser capaz de conectar as propriedades mecânicas do material ao software paramétrico nos permite simplesmente ajustar algumas entradas para gerar geometria para qualquer tipo de diferença de desempenho que estamos procurando, seja um dia casual de equitação ou um dia intenso de neve. .

Diego Taccioli, cofundador do Slicelab

Clique aqui para ler a história completa ou vê-la impressa!

Aplicativos adicionais

Os estudos de caso acima são excelentes exemplos de como o Origin One está sendo usado hoje para peças de produção de uso final, mas os aplicativos vão muito além desses três. Aqui estão alguns exemplos de outros aplicativos, todos impressos no Origin One da Stratasys.

Braçadeira de cabo hidráulico de aeronave F16

Projetado como parte das Olimpíadas de Fabricação Avançada da RSO da Força Aérea dos EUA. Esta parte exigia precisão estrita, embora fosse capaz de suportar temperaturas quentes e frias, vibração, inflamabilidade e exposição a produtos químicos. Este desenho impresso no Origin One tem o dobro da resistência do original e uma redução de 5% no peso.

Material: Henkel 3955

Adaptador respiratório

Usado para auxiliar o fluxo de ar dentro de um respirador e as propriedades biocompatíveis necessárias. A escassez global de respiradores devido ao COVID-19 criou uma alta demanda por peças de produção críticas com prazos de entrega curtos.

Material: Henkel MED413

Molde de roda em PU

Molde para uma roda de poliuretano elastomérico, compatível com uma variedade de agentes desmoldantes e químicos de uretano, os moldes produziram mais de 1.500 peças (e contando) sem degradação do molde.

Material: Henkel IND403

Punho de guiador de bicicleta

A empunhadura do guiador requer absorção de impacto, flexibilidade e propriedades de amortecimento para absorver o choque mecânico e as vibrações que ocorrem durante a bicicleta em um material durável e estável aos raios ultravioleta.

Material: Henkel IND402

The Bull Rider:90% das peças de produção são impressas em 3D no Origin One

E, finalmente, um dos meus projetos favoritos vindo do Origin One até agora, o Bull Rider. O novo material Stratasys Dura56 da Loctite foi posto à prova para criar uma scooter funcional e durável, onde mais de 90% da massa da scooter é composta por peças impressas em 3D. A equipe do Origin One fez parceria com o Slicelab e em apenas 81 dias eles passaram do brainstorm inicial, três iterações, e então criaram com sucesso um produto acabado. Todas as peças foram impressas em menos de 48 horas usando 3 impressoras.

Confira este infográfico para saber mais ou assista ao vídeo para vê-lo em ação!

Obtenha uma precisão excepcional.

Saiba mais sobre esta incrível tecnologia e comece a obter qualidade de impressão excepcional

Origem Um

impressao 3D

- Por que a tomografia computadorizada está se tornando uma parte fundamental do sucesso da impressão 3D

- Emirates vai adotar tecnologia de impressão 3D para peças de aeronaves

- A impressão 3D está pronta para a produção da peça final?

- Pós-processamento para impressão 3D industrial:O caminho para a automação

- Por que a impressão 3D é tão atraente para os investidores?

- Destaque do aplicativo:Impressão 3D para peças de turbina

- Por que a impressão 3D e o software são cruciais para a transformação digital

- Por que o tecido de fibra de vidro é usado para fazer pranchas de surfe

- 10 opções resistentes à água para suas peças impressas em 3D:materiais e pós-processamento

- Práticas de rastreabilidade para produção de peças de usinagem de precisão