Conduzindo a fábrica digital com dados MES em tempo real

Com o impulso em direção a uma fábrica totalmente digital, o software de sistemas de execução de fabricação (MES) nunca foi tão importante para fabricantes de todos os tipos. Ao empregar as mais recentes soluções de sistemas de execução de fabricação de resposta rápida nas operações de fabricação, os construtores podem obter atualizações rápidas sobre dados operacionais sensíveis ao tempo que podem ajudar a melhorar os processos da fábrica e aproximar a fábrica digital da realidade.

À medida que a convergência dos sistemas de software de fabricação e de negócios avança, mais e mais fabricantes estão percebendo os ganhos que uma fábrica digital oferece, com desempenho de dados em tempo real ou quase em tempo real, oferecendo muito mais insights de fabricação do que estava disponível para eles no passado. Os fabricantes estão levando a sério a implementação da infraestrutura necessária para soluções de fabricação inteligentes e a Internet das Coisas Industrial (IIoT) e, na maioria das vezes, os sistemas MES baseados em nuvem estão no centro dessas tecnologias.

“A tendência é de convergência dos sistemas de negócios para uma análise aprofundada do funcionamento dos equipamentos e sistemas. Estamos vendo os provedores de dados unindo forças”, disse Pete Tecos, vice-presidente executivo da 5ME (Cincinnati), observando a recente parceria da 5ME com a SmartWare, que reúne as soluções Freedom Smart Manufacturing e as plataformas Bigfoot CMMS (sistema de gerenciamento de manutenção computadorizado) da Smartware. “Quanto mais rápido coletamos dados e os compartilhamos entre vários sistemas, melhor temos a visão geral das operações.”

O impacto da nuvem

À medida que mais empresas começam a adotar a tecnologia de fabricação baseada em nuvem, os recursos das soluções MES, gerenciamento de recursos empresariais (ERP) e sistemas de coleta de dados de chão de fábrica estão se fundindo com mais facilidade, trabalhando em conjunto para tornar os esforços de IIoT e Indústria 4.0 mais eficazes na fábrica piso.

“Ele permite a busca do 'Santo Graal da Manufatura':análise abrangente do sistema em tempo real por meio do compartilhamento de dados”, afirmou Tecos. “Ajustes e/ou correções são feitos mais rapidamente e com menos interrupções nas operações de fabricação.”

As soluções de software de fabricação de hoje oferecem uma variedade de ferramentas para rastrear as principais métricas de fábrica, incluindo a Eficácia Geral do Equipamento (OEE) e muitas outras, para a empresa de manufatura, e esses sistemas enriquecidos estão se encaixando bem à medida que os desenvolvedores dessas soluções se unem para atender às demandas da IoT/IIoT.

“Basicamente, você começa no nível do chão de fábrica, fazendo interface com ativos e uma variedade de sistemas de fabricação e, em seguida, fornece uma camada de visualização [cockpit OEE] para visualizar o desempenho e os KPIs”, disse Tecos. “Finalmente, envie informações em tempo real para o espaço do sistema de negócios [ERP, MES, CMMS, sistemas de qualidade]. Se todos esses sistemas funcionarem simbioticamente em vez de em silos, você poderá conduzir as operações para alcançar uma manufatura adaptativa altamente eficiente por meio da troca de inteligência operacional em tempo real – esse é o Santo Graal.”

A compatibilidade com outras plataformas é fundamental, acrescentou Tecos. “Facilidade de uso, recursos de coleta de dados e versatilidade com tipos de máquina também são importantes. Nosso software apresenta dados de múltiplas perspectivas e os coloca em três categorias:frequência, duração e monetização. Analisamos as correlações entre eles, basicamente pegando os dados de frequência e duração para criar uma visão monetizada

das operações.”

Os resultados de alguns clientes 5ME são impressionantes. Depois de instalar os sistemas eLog da 5ME, a fábrica de equipamentos pesados da Caterpillar em East Peoria, IL, reduziu a duração média dos atrasos pela metade e melhorou os tempos de ciclo das máquinas em 30% nas máquinas onde o Freedom eLog foi instalado, o que totalizou US$ 1,2 milhão aumento do valor agregado. A empresa informou que descobriu que os dados eletrônicos “baseados em fatos” eram muito melhores, mais precisos e menos emocionais do que o sistema de papel/processo manual usado anteriormente.

Adotando a visão corporativa

Os sistemas MES não são mais sistemas autônomos, observou Stephen Brown, vice-presidente, prática de fabricação, Américas, Siemens PLM Software (Plano, TX). “O MES faz parte de uma infraestrutura de TI corporativa interconectada. O valor do MES agora é definido pela forma como o sistema MES se integra à cadeia de valor geral, tanto a montante para o desenvolvimento de produtos e engenharia de produção, quanto a jusante para a automação”, disse ele.

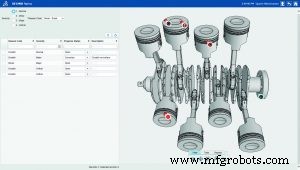

“Os clientes querem digitalizar toda a cadeia de valor, desde o design do produto, passando pelo planejamento da produção, engenharia de produção, execução da produção e serviços. Chamamos isso de Empresa Digital”, disse Brown. “Mais especificamente, usamos a frase Digital Twin. Ajudamos nossos clientes a criar um Gêmeo Digital não apenas do produto, mas também do processo de produção, da planta e dos equipamentos de produção. Nossos clientes usam o Digital Twin para simular completamente o produto e seu processo de fabricação antes de se comprometerem com dinheiro vivo para protótipos, ferramentas e ativos físicos.”

Esses fatores permitem uma inovação rápida, observou ele. “Não se trata simplesmente de gerenciar as operações de fabricação. Trata-se de criar um processo de fabricação flexível, responsivo e previsível, capaz de responder aos novos requisitos do produto.”

Uma vez em produção, e quando vinculados à automação, os clientes da Siemens podem tomar decisões usando dados em tempo real do chão de fábrica, disse Brown. “Exemplos incluem disponibilidade de máquina em tempo real ou tempo de atividade que pode ser usado pelo software de programação de produção para otimizar cronogramas e problemas de qualidade identificados durante a produção que podem ser comunicados quase em tempo real à engenharia para disposição de peças, o que é especialmente importante na aeroespacial”, disse Brown. “Finalmente, coloque a IoT e a análise de dados com o Mindsphere e fechamos o ciclo em toda a Digital Enterprise.

A Siemens gerencia o processo de inovação e mudança com seu Teamcenter PLM, criando um Digital Twin do produto e do processo de fabricação, disse Brown. “Em seguida, nos integramos ao nosso portfólio MOM [gerenciamento de operações de fabricação], enviando os dados necessários do produto, fabricação e qualidade para o chão de fábrica e, em seguida, usamos o Mindsphere para IoT e análise de big data para capturar dados construídos, fornecendo informações de volta ao produto e design de processos para melhoria contínua.”

Aprimoramento para IIoT

Os fabricantes estão procurando mais aproveitar o Big Data e o boom da IoT/IIoT junto com a mobilidade na nuvem, disse Eric Green, vice-presidente da Dassault Systèmes-Delmia. “Todos eles estão afetando os fabricantes hoje, mas até que haja um caso de negócios definitivo, eles ainda estão em um estágio exploratório”, disse ele.

“Com algumas das tecnologias especificamente em torno de IIoT e IoT, eles ainda estão descobrindo e entendendo quais são as oportunidades. Se você pensar em IIoT, os fabricantes fazem o precursor há muitos anos”, observou Green. “A IIoT está fornecendo uma nova geração, uma nova evolução. Mas temos clientes que têm equipamentos com mais de 20 anos, e essas novas tecnologias devem ser capazes de suportar os investimentos em equipamentos existentes.”

A chave para os fabricantes será descobrir onde e como eles podem aplicar a inovação, acrescentou. “Como consumidores, cada um de nós está criando uma experiência, com os automóveis que dirigimos e os smartphones e aparelhos inteligentes que temos. O que isso está fazendo está afetando a forma como as empresas vão para o mercado. Está forçando esses fabricantes a serem mais eficientes ou a serem mais inovadores.”

Para desenvolvedores como a Dassault, o objetivo é trazer novos produtos interessantes ao mercado de forma rápida e eficiente, observou ele. “Se você olhar para trazer novos produtos ao mercado, do design do produto à fabricação e ao consumidor, a plataforma de inovação requer a capacidade de colaborar rapidamente para levar o design ao mercado.” Isso vai além do ERP, acrescentou ele, em mais uma plataforma de inovação de negócios. Aplicativos como MOM, gerenciamento de operações de fabricação, que levam o produto desde o projeto até a fabricação por meio de uma abordagem colaborativa baseada em modelo, podem acelerar a entrega de lançamentos de produtos.

“Para nós, como organização, vemos isso como uma prioridade fundamental”, disse Green. “O MOM é um conjunto mais amplo de recursos do que o MES – envolvendo vários locais, um conjunto e escopo mais amplos e controle de estoque mais amplo. O que você está vendo é que diferentes organizações expandiram seu escopo para incluir o MOM, e isso está relacionado à inovação que oferecemos.”

Dar ao usuário capacidade quase em tempo real é uma vantagem importante. “O valor existe porque temos visibilidade global, se houver mudanças, essas mudanças podem ser propagadas e os erros são eliminados.”

O software Delmia-Apriso permite a continuidade digital, desde a engenharia até todos os aspectos da fabricação, disse Green. “É a capacidade de usar um mundo virtual para otimizar diferentes cenários, como mix de modelos”, disse ele. “Ao combinar o modelo e a data de execução do mundo real com o mundo virtual da engenharia, usamos simulação ou otimização para avaliar o impacto das alterações com base em dados reais da fábrica, antes de implantar as alterações na fábrica. O software Delmia Apriso ajuda os usuários a fornecer visibilidade e controle das operações globais para otimizar a execução em toda a produção, estoques e qualidade.”

O portfólio do Siemens MOM inclui MES, Qualidade, Programação Avançada e Inteligência de Fabricação. “Associados a esses aplicativos estão soluções para projeto e simulação de fábricas, nosso portfólio Tecnomatix e, é claro, IoT e análise de dados com Mindsphere”, acrescentou Brown. “Pegamos a BOM de engenharia e a transformamos na BOM de fabricação, depois uma lista de processos. Este é o lugar onde o MES assume.

“Criamos instruções de trabalho para cada etapa, incluindo etapas de qualidade e inspeção, e podemos enviar essas instruções ao operador quando uma peça específica é apresentada ao operador na estação de trabalho”, disse Brown. Ou podemos enviar um código específico para uma célula de trabalho robótica com base na peça apresentada a essa célula de trabalho. No mundo da personalização em massa, onde os tamanhos dos lotes se aproximam de um, somos capazes de atingir tempos de ciclo e custos historicamente vistos apenas com automação rígida e tiragens muito grandes.”

A Siemens também adicionou um novo aplicativo Automation Gateway para o Simatic IT MES UAF 2.1 que oferece conectividade OPC e conectividade direta aos controladores Siemens S7, disse Brown. O aplicativo configura objetos de nós de automação compostos por propriedades conectadas a tags do sistema de automação. “O Automation Gateway inclui um serviço que mantém a conexão com os sistemas de automação, sincronizando os dados de automação”, disse ele. “Os dados de automação são expostos ao comando do aplicativo UA para leitura e gravação, e o aplicativo pode se inscrever em eventos de alteração de dados de automação por meio do gerenciamento de sinal.”

Mais análise de máquina

À medida que a demanda por análises cresce, mais opções são abundantes, como as novas soluções de análise de máquinas Rockwell Automation (Milwaukee) anunciadas no outono passado em sua Rockwell Automation Fair. Esses sistemas incluíam o FactoryTalk Analytics for Devices da Rockwell e um aplicativo baseado em nuvem FactoryTalk for Machines para fabricantes de equipamentos, além de análises de sistemas e empresas.

A análise complementa os sistemas MES e ERP e ajuda os fabricantes a aproveitar os dados crescentes que fluem dos sensores conectados por meio da IIoT. “As pessoas continuam falando sobre Indústria 4.0 e Manufatura Inteligente”, disse Todd Montpas, gerente de negócios de Software de Informação da Rockwell Automation. “O que eles realmente estão interessados é se a tecnologia tem extensões para o desempenho da máquina, e o que eles realmente estão pedindo são todos esses recursos no nível de execução – temos que garantir que eles tenham processos que funcionem.”

Muitos clientes estão interessados em sistemas baseados em nuvem, acrescentou ele, observando que alguns dos principais clientes estão se interessando pela nuvem Azure da Microsoft. “O que estamos tentando fazer é ter uma abordagem muito escalável, com execução escalável, mas integrada a uma estratégia de análise escalável; Ao colocar um sensor nele, você pode obter análises em tempo real que você faz no nível da máquina e aprendizado de máquina para prever falhas.”

Em Hannover Messe, a GE Digital (Boston) apresentou em abril sua nova solução Plant Applications MES destinada a aprimorar suas ofertas para indústrias de manufatura híbrida para processos de produção altamente automatizados. Esta nova versão oferece aos clientes uma nova interface de usuário, usando o design UX avançado da GE, para permitir que a equipe de operações analise melhor a eficácia do equipamento e identifique as causas-raiz do tempo de inatividade.

“Uma das coisas interessantes que vejo hoje é que muitos clientes estão querendo se 'preparar' para a IoT Industrial”, disse Matthew Wells, vice-presidente de gerenciamento de produtos digitais da GE Digital. “Está evoluindo, mas está se estabelecendo em um conceito de nuvem híbrida. É MES com Big E [enfatizando a execução]; eles querem manter isso funcionando no local. O que a IoT industrial e a nuvem oferecem é uma maneira de complementar isso.”

Os tempos de resposta e a necessidade de mais de 99% de confiabilidade para as operações de fabricação impediram que os fabricantes migrassem para a nuvem, observou Wells. “99% de confiabilidade é suficiente? Muitos clientes não aceitarão esse risco para suas fábricas”, disse ele. “O que a nuvem realmente oferece é uma maneira de mergulhar mais fundo nos dados. Na nuvem você pode armazenar histórico e fazer machine learning. Quando você tem a nuvem, pode acessar grandes quantidades de dados e isso aumenta a eficácia de suas análises.”

O acesso a vários terabytes de dados a qualquer momento na nuvem permite que os fabricantes aproveitem totalmente o Digital Twin, acrescentou Wells, que é a principal atração da IIoT. “O Digital Twin é um conjunto de análises que basicamente modela o comportamento de máquinas que estão constantemente rodando em segundo plano, ajustando os dados”, disse Wells. “É realmente aí que começa o valor da IoT Industrial. É um mercado emergente que está crescendo rapidamente.”

Sistema de controle de automação

- A fábrica digital:a fabricação inteligente impulsiona a indústria 4.0

- A importância da IIoT em uma fábrica inteligente

- 5 minutos com a PwC em IA e Big Data na manufatura

- Superando os gargalos:o poder da análise na fabricação

- Censornet:garantindo o futuro da indústria manufatureira

- GE Digital:transformando a manufatura com o Smart MES

- Enfrentando o desafio de fabricação com dados e IA

- GE Digital:Insights operacionais com dados e análises

- A ascensão das plataformas digitais na fabricação

- Acelere a transformação digital na fabricação