Parafuso RW:Onde a automação de processos é um fio comum

A RW Screw acredita que adicionar robôs a equipamentos legados que permaneçam precisos faz sentido. Aqui, um cobot tende a um centro de torneamento Hardinge. Esta estação de robô com gavetas para estoque e peças concluídas é aparafusada ao chão para evitar qualquer “caminhada” devido ao movimento do robô, devido ao posicionamento preciso necessário para instalar as peças de trabalho na pinça do mandril.

A RW Screw de Massillon, Ohio, atualmente emprega aproximadamente 230 pessoas. Bill Reeder, presidente da oficina mecânica contratada de 74 anos, diz que o nível ideal de pessoal, dada a capacidade de seus equipamentos, é de aproximadamente 265. A empresa possui mais de 200 máquinas-ferramentas, incluindo VMCs, Swiss-types, single-spindles, multi- fusos, máquinas de transferência rotativa e retificadoras, bem como equipamentos secundários de usinagem e acabamento. Infelizmente, um pequeno número deles pode ficar ocioso às vezes porque não há ninguém disponível para operá-los.

Uma razão é que existem muitas empresas de manufatura na área do norte de Ohio, todas competindo pelas mesmas pessoas. Além disso, a Amazon abriu recentemente um novo centro de atendimento em Canton, que deve criar 1.000 novos empregos. O desafio pessoal chegou ao ponto em que a RW Screw percebeu que a implementação de automação e tecnologia que pode reduzir o envolvimento humano nos processos de fabricação é necessária para manter o sucesso no futuro.

Aqui está outro exemplo de um novo cobot cuidando efetivamente de uma máquina de afiar mais antiga – embora precisa.

Na verdade, Reeder diz que a empresa avalia as oportunidades para automatizar processos não apenas com o objetivo de se tornar mais eficiente em si, mas sim como um meio necessário para garantir que continue a entregar produtos no prazo e com especificações para seus clientes conforme o esperado.

Adicionar robôs para cuidar de equipamentos de fabricação é uma parte de sua solução. A empresa instalou recentemente seis robôs em um período de sete meses e planeja adicionar mais 10 este ano. Dito isso, Reeder observa que nenhum deles eliminou ou eliminará o trabalho de ninguém lá. Em vez disso, os funcionários podem ser redistribuídos para realizar tarefas que podem ser mais valiosas do que carregar e descarregar máquinas-ferramentas, por exemplo.

Ao longo dos anos, a RW Screw também aprendeu lições sobre a integração da automação como meio de reduzir ou eliminar operações manuais, como Reeder me explicou durante uma visita recente. Uma delas é que a automação é mais do que robôs, citando como a empresa considerou como a inspeção, medição de ferramentas e dispositivos de fixação, bem como o tipo de alimentador de barras que ela usa, podem agilizar o trabalho no chão de fábrica.

Mas, durante minha visita, Reeder também apontou três táticas que a RW Screw aplica em relação à integração de automação que considero dignas de consideração tanto para as oficinas que são novas em automação quanto para as que têm experiência com ela. Essas táticas incluem dedicar tempo ao integrar robôs, criar um comitê de direção de automação e trabalhar para desenvolver engenheiros de automação, não necessariamente engenheiros de manufatura.

Robô e outras adições de automação

E. Ray Woolley fundou a R.W. Screw Products Inc. em 1948. Agora conhecida como RW Screw, a empresa possui uma instalação com mais de 200.000 pés quadrados de espaço administrativo e de fabricação.

O primeiro passo significativo da oficina na automação robótica foi a integração de um robô Denso para carregar e descarregar eixos em uma máquina de modelagem estriada. Os transportadores são usados para entregar novas peças de trabalho ao robô e coletar peças concluídas após a usinagem.

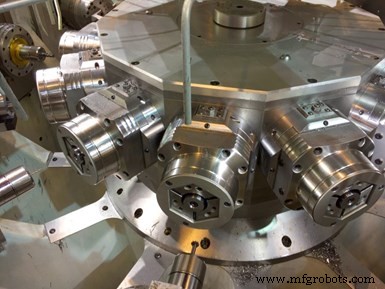

A RW Screw também instalou vários modelos colaborativos (também conhecidos como cobots). Por exemplo, vários cobots de seis eixos FANUC CRX-10iA/L cuidam de equipamentos como centros de torneamento, máquinas de brunir e retificadoras, alguns dos quais são equipamentos legados, mas permanecem altamente precisos.

Reeder diz que a empresa aprecia a robustez dos cobots, que oferecem uma carga útil de 10 kg e alcance de 1.418 mm, bem como o suporte ao cliente da FANUC. E enquanto esses cobots são projetados para serem reimplantados de uma máquina para outra, a loja tem cada um dedicado a uma máquina específica. A maioria está presa a mesas/estandes com gavetas usadas para apresentar a matéria-prima ao robô e coletar as peças prontas uma vez usinadas. A loja aparafusa esses suportes no chão para evitar qualquer possível “caminhada” devido ao movimento do robô.

As trocas para máquinas de transferência rotativa, multifusos e outros centros de torneamento agora são mais rápidas usando pinças de troca rápida.

Mas, a oficina considera outros equipamentos que podem automatizar um processo ou reduzir o tempo e a quantidade de intervenção humana. O workholding de troca rápida da Hainbuch é um exemplo deste último. Na verdade, foi um artigo que Hainbuch produziu, partes dos quais parafraseei nos parágrafos seguintes, que me estimulou a visitar a RW Screw para saber mais sobre os esforços de melhoria da loja em primeiro lugar.

A oficina usa mandris estacionários hidráulicos Hainbuch Hydrok em suas máquinas de transferência rotativa Hydromat e Schutte. Jason Schoemann, engenheiro de vendas da Hainbuch America, aponta para a máquina Hydromat Eclipse de 12 estações da RW Screw equipada com mandris hexagonais Hydrok SE 65 com uma faixa de fixação de 3 a 65 mm. “O Hydrok SE 65 é adequado para a faixa de tamanho da família de peças do RW Screw, e a geometria hexagonal oferece proteção ideal contra contaminação, aumenta a vida útil da ferramenta e fornece força de fixação 25% maior”, diz Schoemann. “Ele acomoda barras redondas e hexagonais com cabeças de fixação que podem ser trocadas rápida e facilmente.”

Transferência rotativa Hydromat Eclipse de 12 estações da RW Screw A máquina está equipada com mandris hexagonais Hainbuch Hydrok SE 65 que, segundo se diz, fornecem força de fixação 25% maior do que os dispositivos convencionais. Crédito da foto:RW Screw

Para trocas de pinças, um operador usa um dispositivo tipo pistola com pinos que ele insere na face de uma pinça e aperta a alça. Um mecanismo de travamento na alça mantém o acessório recolhido durante a instalação e remoção da pinça. Pressionar um gatilho destrava o acessório de troca e libera a pinça.

“O recurso de troca rápida da Hainbuch é essencial para atingir nossas metas de produção”, explica Reeder. “O que costumava levar um ou dois dias para trocar entre as peças agora leva 30 minutos, e podemos passar de um estoque hexagonal para um estoque redondo em 3 horas. Igualmente importante para manter as tolerâncias com sucesso é a alta repetibilidade do sistema Hainbuch devido à retificação de precisão. Além disso, a rigidez extra de 25% reduz a vibração, que é um fator crítico ao girar o barstock hexagonal.”

Exemplos de outros equipamentos que a oficina descobriu para automatizar processos além da adição de robôs incluem:

- Alimentadores de barra de revista. Os alimentadores de barras são comumente usados na maioria das oficinas de máquinas de alta produção, mas vêm em vários designs. A RW Screw encontra valor em modelos de magazines que permitem que grandes feixes de barras sejam carregados para alcançar longos trechos - talvez três turnos - de usinagem autônoma. Acrescentou-os às máquinas de transferência rotativa e multifusos na forma das marcas Cucchi BLT e FMB da Edge Technologies que aceitam barras de 12 pés para estender ainda mais o tempo de usinagem autônoma e reduzir o tempo de inatividade da máquina.

Alimentadores de barra de revista que aceitam barras de 12 pés estender o tempo de usinagem autônoma e reduzir o tempo de inatividade da máquina na RW Screw para equipamentos como máquinas de transferência rotativa.

- Predefinidor de ferramentas. Um presetter de ferramentas mede automaticamente os deslocamentos para que um operador não precise fazer isso em uma máquina enquanto instala novas ferramentas para um novo trabalho. O RW Screw usa um pré-ajuste de ferramentas Origin da Omega TMM, que o fabricante do dispositivo diz que atende à necessidade da indústria de um dispositivo de pré-ajuste de ferramentas ópticas para chão de fábrica de nível básico. As ferramentas para novos trabalhos são então equipadas e entregues à célula de trabalho de uma máquina para aguardar a instalação.

Graças a um presetter de ferramentas, ferramentas para novos os trabalhos podem ser facilmente medidos, equipados e entregues à célula de trabalho de uma máquina para aguardar a instalação de um novo trabalho.

- Dispositivos de inspeção visual. Instrumentos de medição sem contato que usam câmeras para medir peças podem acelerar muito os processos de inspeção. Em um exemplo, um estudo de tempo revelou que uma pessoa que estava cuidando de duas máquinas gastou 60% de seu tempo medindo peças na máquina. Agora, essas medições são feitas automaticamente em um sistema de visão da Keyence para permitir que essa pessoa cuide de três máquinas. A oficina também criou uma célula para peças que exigem 100% de inspeção que usa um alimentador de tigela para fornecer peças a um sistema de visão fechado e uma estação de medição de toque para medi-las automaticamente enquanto separa as boas das ruins.

A certa altura, um técnico gastava 20 minutos a cada hora medindo essas peças complexas do eixo. Agora, este sistema de visão da Keyence mede automaticamente essas peças quase instantaneamente para liberar o técnico para realizar outras tarefas de valor agregado.

Aulas de automação, conselhos

Três práticas que a RW Screw implementa como parte de sua abordagem para aplicar a automação se destacaram para mim durante minhas conversas com Reeder. Listadas abaixo, essas ideias podem valer a pena considerar se você estiver nos estágios iniciais de automatização de processos ou estiver integrando a automação há algum tempo.

- Dedique algum tempo ao integrar robôs. Integrar seu primeiro robô ensinou a RW Screw a não apressar esses projetos, principalmente em um ambiente de alta produção. Hoje, a oficina cria máquinas “simuladas” – gabaritos que imitam máquinas reais – para usar durante a programação de um robô, identificação de pontos de contato, discagem no processo e assim por diante. Ajustar o processo com o robô na frente da máquina real não apenas pode estender o tempo de inatividade da máquina, mas também pode fazer com que os funcionários adivinhem o valor da robótica se estiverem lidando com problemas por um período de tempo após a integração.

- Estabeleça um comitê de direção de automação. A RW Screw criou um comitê de direção de automação que se reúne semanalmente para discutir projetos de automação propostos. Uma vez por trimestre, o comitê procura identificar projetos com os quais faz sentido avançar. Como parte desses esforços, Reeder e outros gerentes fazem caminhadas regulares no chão de fábrica para envolver os funcionários e aprender sobre os pontos problemáticos da produção. A solução para um problema pode ser adicionar um robô, mas também pode ser adicionar alguma outra tecnologia para abrir um gargalo de produção que existe devido a uma operação manual.

- Desenvolva engenheiros de automação. No passado, a RW Screw se concentrava no desenvolvimento de técnicos de fabricação, especialistas em como usinar uma peça, como uma ferramenta ou pinça funciona e assim por diante. Isso ainda é valioso. No entanto, mudou um pouco para desenvolver técnicos de automação que entendem de robôs, medição automatizada e várias outras formas de automação de chão de fábrica. Como observa Reeder, a oficina não pode se dar ao luxo de ter seu pessoal de manutenção fazendo continuamente mudanças no ponto de contato do robô durante todo o turno. Todo o pessoal deve aprender a desempenhar funções como essa, e a oficina continuará investindo nesse tipo de treinamento no futuro.

Anteriormente, esse trabalho de alto volume exigia nove pessoas em três turnos para realizar 100% de inspeção de peças. Portanto, a RW Screw projetou esse processo que usa um alimentador de tigela para fornecer peças a uma célula de inspeção que inclui um sistema de visão e apalpador para medir automaticamente todas as peças e separar as boas das ruins.

Sistema de controle de automação

- 5 Processos de Fabricação de Aditivos Comuns

- 3 tipos comuns de braçadeiras de mangueira

- 6 Tipos comuns de unidades de parafuso

- 4 Mitos comuns de automação de depósito a serem observados

- Crise do COVID-19:empregadores automatizando locais de trabalho para preencher uma força de trabalho reduzida

- 4 maneiras de implementar a automação industrial

- Acessórios de rosca para máquinas de parafuso tipo suíço

- Mitos comuns sobre automação industrial, desmascarados

- O que vem a seguir para a revolução da automação?

- Vamos corajosamente onde nenhum robô foi antes