Processo de fundição de metal:tipos, vantagens, estágios, usos

Neste artigo, você aprenderá o que é fundição de metal? e como é feito seus processos , estágios de fundição de metal, e tipos do processo de fundição de metal.

Processo de fundição de metal

O processo de fundição de metal é o método mais antigo e popular de fabricação de meios de projetar as formas desejadas. É o primeiro passo na fabricação da maioria dos produtos.

A fundição é feita de qualquer metal que pode ser derretido e pode ter qualquer forma que o designer desejar. As peças fundidas podem produzir em tamanhos que variam de alguns mm a vários metros. A fundição pode pesar de alguns gramas a toneladas.

Produtos com formas muito complexas, seções ocas, cavidades internas complexas e superfícies irregularmente curvas feitas de metais difíceis de usinar podem ser facilmente produzidos pelo processo de fundição.

Leia também:Tratamento térmico do aço Por que é um fator importante na fabricação

Muitos processos de fundição estão disponíveis e a escolha de um processo para a produção de peças específicas depende de fatores como custo de produção, taxa de produção, tamanho, forma e acabamento superficial. Os processos de fundição diferem entre si basicamente no tipo de material utilizado para a preparação do molde e no método de vazamento do material fundido.

O material do molde é geralmente areia ou metal e o método de vazamento pode usar gravidade, vácuo, baixa ou alta pressão. A fundição é mais frequentemente usada para fazer formas complexas que seriam difíceis ou antieconômicas de fazer por outros métodos.

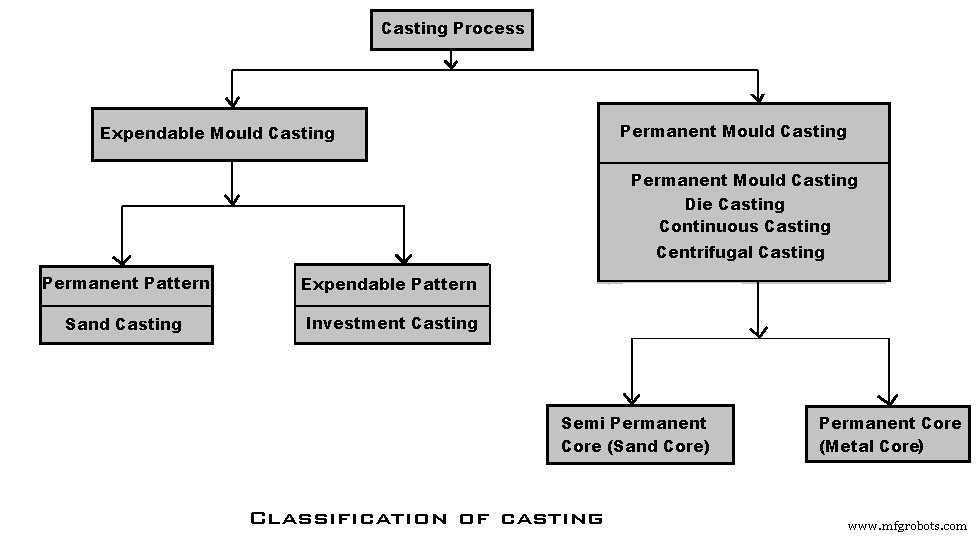

O processo de casting moderno é dividido em duas categorias principais:

- Dispensável

- Fundição não dispensável.

Em elenco descartável, inclui fundição em areia, fundição em concha, fundição em molde de gesso, fundição por microfusão e fundição com padrão evaporativo.

Em transmissão não dispensável , inclui fundição em molde permanente, fundição sob pressão, fundição de metal semi-sólido, fundição centrífuga, fundição contínua.

Vantagens do processo de fundição de metal

- O custo envolvido no processo de fundição é muito baixo em comparação com os outros processos de fabricação.

- Peças muito pesadas e volumosas que são difíceis de fabricar com outros métodos de fabricação podem ser fabricadas por esse processo.

- A fundição pode ser empregada para produção em massa, bem como para produção em lote.

- Um produto pode ser fundido como uma peça única e, portanto, o processo de união de metal é eliminado.

Classificação do Processo de Fundição de Metal

- O processo de fundição moderno é subdividido em duas categorias principais:fundição descartável e não descartável (permanente).

- Quando o molde é usado para fundição simples, ele é feito de areia. Esses moldes são chamados de moldes expansíveis, pois são destruídos durante a fabricação da fundição.

- Estes são usados para a produção de quantidades menores.

- Quando o molde é usado repetidamente, ele é feito de metal ou grafite e é chamado de molde permanente.

Não perca:Quais são os tipos de Processo de Usinagem Não Convencional? [PDF]

Tipos de processo de fundição de metal

A seguir estão os quatro tipos diferentes de processos de fundição de metal usado para a produção em grande escala:

- Fundição na areia

- Fundição de investimento

- Fundição de molde permanente

- Fundição sob pressão

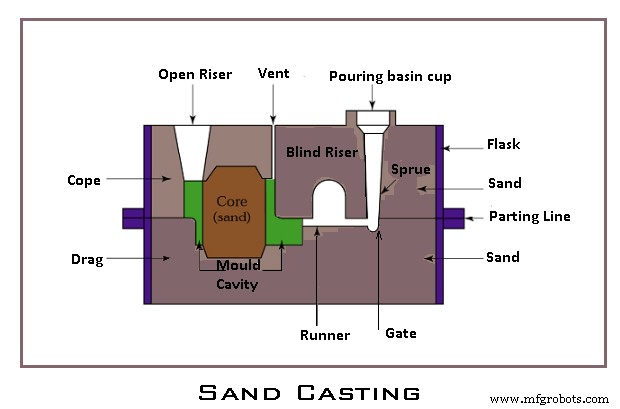

1. Fundição em areia

É o tipo de processo de fundição de metal mais amplamente utilizado. Este é um processo de fundição de molde permanente descartável. O processo de fundição em areia envolve o uso de um forno, metal, molde e molde de areia.

A compactação manual de areia ao redor do padrão é usada para fundição simples. Para fundições complicadas, a mistura de areia é compactada por máquinas de moldagem. As máquinas de moldagem não apenas aumentam o custo de produção, mas também melhoram a qualidade da fundição, melhorando a aplicação e distribuição das forças de compactação.

Pode ser usado para todos os tipos de metais, mas o acabamento superficial e a precisão dimensional não são bons em comparação com outros processos de fundição. É o processo de produção mais econômico.

Vantagens da fundição em areia

- Quase qualquer metal pode fundir.

- Não tem limite de tamanho e forma.

- Baixo custo do equipamento.

- Menos caro para produção de baixo volume.

Desvantagens ou limitações da fundição em areia

- Acabamento grosseiro.

- A precisão dimensional não é boa.

- O acabamento ainda é necessário para a fundição.

- Tem uma baixa taxa de produção.

2. Fundição de investimento

A sequência de operações em uma carcaça de revestimento é dada abaixo:

- Fabricação de um padrão mestre :o padrão mestre é feito usando um material como madeira ou plástico.

- Fabricação de matrizes principais :Uma matriz pode ser fundida de metal de baixo ponto de fusão usando o padrão mestre. são usadas matrizes de aço ou madeira.

- Preparação de padrões de cera :Os padrões de cera são feitos despejando cera derretida no molde. Após a solidificação da cera, ela é retirada do molde.

- Montagem de padrões de cera :Dependendo do tamanho da fundição, vários padrões de cera são montados juntos na forma de uma árvore ou um conjunto com abeto central e corredores.

- Revestimento de um cluster :O cluster agora é revestido com uma fina camada de material refratário. Esta etapa é realizada mergulhando todo o aglomerado em uma pasta fina de material refratário muito fino misturado com silicato de etila hidrolisado, álcool e um agente gelificante.

- Produzindo uma camada final de material refratário :Aqui, o aglomerado revestido é mergulhado repetidamente no material refratário moído relativamente grosseiramente para atingir a espessura desejada do revestimento.

- Endurecimento do revestimento :O aglomerado revestido é deixado de fora para secar e endurecer por algum tempo (algumas horas).

- Fusão de padrões de cera :O molde é colocado no forno de cabeça para baixo e a cera pode fluir para fora do molde, que é coletada para reutilização.

- Pré-aquecimento do molde :O é queimado a 700-1000°C para conferir resistência ao molde e garantir o fluxo de metal fundido para todas as seções intrincadas e finas.

- Preenchendo o molde quente :O metal fundido é preenchido no molde por gravidade, pressão de vácuo ou força.

- Limpeza da fundição :o abeto e as corrediças agora são removidos e a fundição é limpa e acabada.

Vantagens da fundição de investimento

- Quase qualquer metal pode ser fundido,

- Bom acabamento de superfície.

- Boa precisão dimensional.

- Taxa de produção bastante alta.

- Formas complexas podem ser convertidas.

- Baixo custo de acabamento.

Desvantagens ou limitações da fundição de investimento

- Alto custo de mão de obra.

- Modelo e padrão caros.

- Limitação no tamanho da peça.

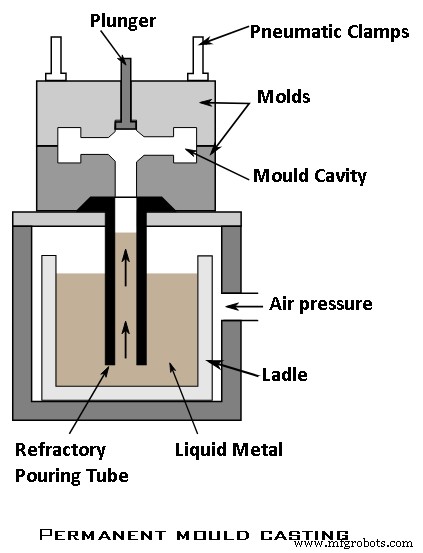

3. Fundição em molde permanente

Existem tantos processos de fundição de molde permanente, alguns deles estão listados abaixo:

- Fundição em molde permanente por gravidade

- Fundição em molde permanente de baixa pressão

- Fundição em molde

- Fundição centrífuga

- Transmissão contínua

Nesses processos, um molde é usado repetidamente. O molde é geralmente em duas metades e é projetado para facilitar a abertura e o fechamento. Os pinos ejetores são fornecidos para a remoção do fundido solidificado. O molde metálico não é permeável, portanto, a folga ao longo dos planos de separação e o pinho ejetor servem como aberturas para o escape de gases.

O revestimento refratário nas paredes mais finas do molde não apenas aumenta a vida útil do molde, mas também evita a aderência do fundido nas paredes do molde.

O pré-aquecimento do molde e o resfriamento controlado do molde através da circulação de água mantêm uma temperatura uniforme do molde. Permanentes com outros processos são usados para fundir materiais não ferrosos de baixo ponto de fusão usando moldes de liga de aço.

Em comparação com outros processos, melhor acabamento superficial e precisão dimensional são obtidos neste processo. O custo inicial é alto, portanto, esses processos são econômicos apenas quando são necessários maiores volumes de produção.

Vantagens da fundição em molde permanente

- Bom acabamento de superfície.

- Boa precisão dimensional.

- Alta taxa de produção.

Desvantagens ou limitações da fundição em molde permanente

- Alto custo do molde.

- É adequado para produção de alto volume.

- Adequado para fundição de formas simples.

- Adequado para metais de baixo ponto de fusão.

4. Fundição

A fundição sob pressão é um tipo muito usado de processo de fundição em molde permanente. É usado para a produção de muitos componentes de eletrodomésticos como fogões, ventiladores, motores e brinquedos, etc.

O acabamento superficial e a tolerância das peças fundidas são tão bons que quase não há necessidade de pós-processamento. Os moldes de fundição sob pressão são caros e requerem um tempo de espera significativo para serem fabricados; eles são comumente chamados de matrizes.

Existem dois tipos comuns de fundição:

- Fundição em câmara quente

- Fundição em câmara fria.

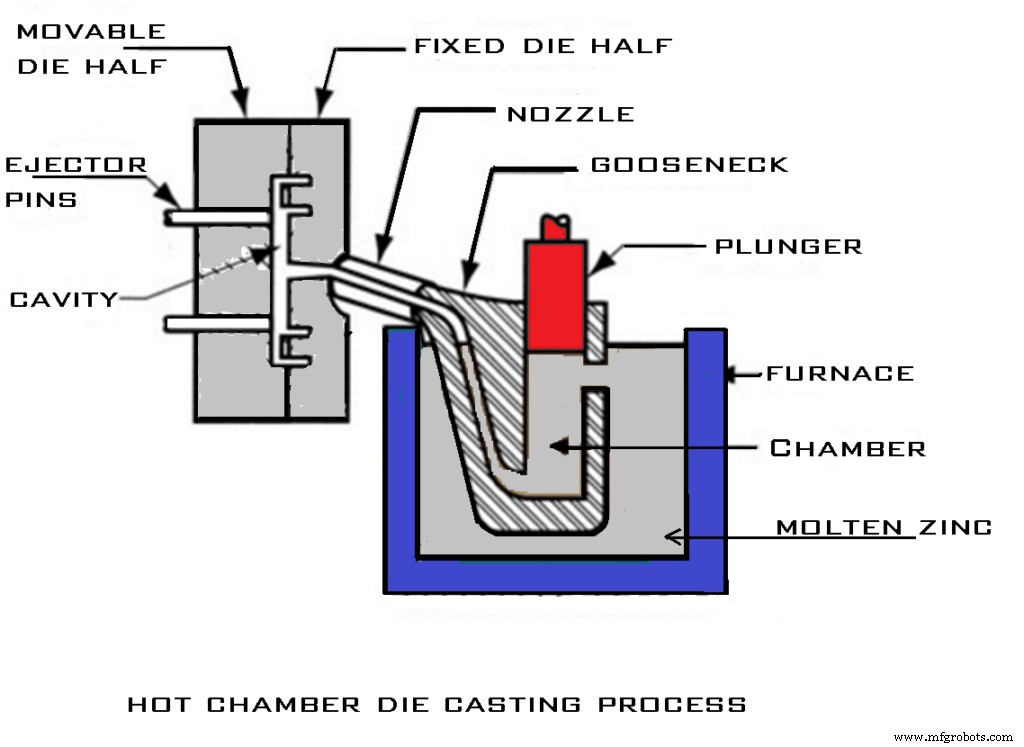

4.1 Processo de fundição em câmara quente

Em um processo de câmara quente (usado para ligas de zinco e magnésio), a câmara de pressão conectada à cavidade da matriz é preenchida permanentemente com o metal fundido.

O ciclo básico de operação é o seguinte:

- A matriz é fechada e o cilindro de pescoço de ganso é preenchido com metal fundido.

- O êmbolo empurra o metal fundido através da passagem do pescoço de ganso e do bocal para dentro da cavidade da matriz:o metal é mantido sob pressão até solidificar.

- A matriz abre e os núcleos, se houver, são retraídos; a fundição permanece no molde ejetor; o êmbolo retorna, puxando o metal fundido de volta pelo bico e pescoço de ganso.

- Os pinos do ejetor empurram o molde do ejetor. À medida que o êmbolo descobre o orifício de entrada, o metal fundido reabastece o cilindro gooseneck.

O processo de câmara quente é utilizado para metais que (a) possuem pontos de fusão baixos e (b) não ligam com material de matriz, aço; exemplos comuns são estanho, zinco e chumbo.

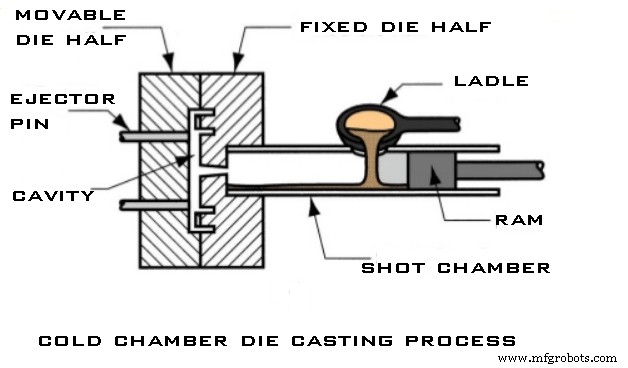

4.2 Processo de fundição sob pressão da câmara fria

Em um processo de câmara fria, o metal fundido é despejado na câmara fria em cada ciclo. O ciclo operacional é

- A matriz é fechada e o metal fundido é colocado no cilindro da câmara fria.

- O êmbolo empurra o metal fundido para dentro da cavidade da matriz; o metal é mantido sob alta pressão até solidificar.

- A matriz abre e o êmbolo segue para empurrar o cilindro solidificado do cilindro, se houver núcleo, eles são retraídos.

- Os pinos do ejetor empurram o molde do ejetor e o êmbolo retorna à posição original.

Este processo é particularmente útil para metais de alto ponto de fusão, como alumínio e cobre (e suas ligas).

Vantagens da fundição

- Excelente acabamento de superfície.

- Excelente precisão dimensional.

- Alta taxa de produção.

- Formas complexas podem ser convertidas.

- Pouco ou nenhum custo de acabamento.

Desvantagens ou limitações da fundição sob pressão

- O alto custo do dado.

- Limitado à fundição de metais não ferrosos.

- Limitação no tamanho da peça.

Você pode gostar:Quais são os tipos de defeitos de soldagem? Suas causas e remédios [PDF]

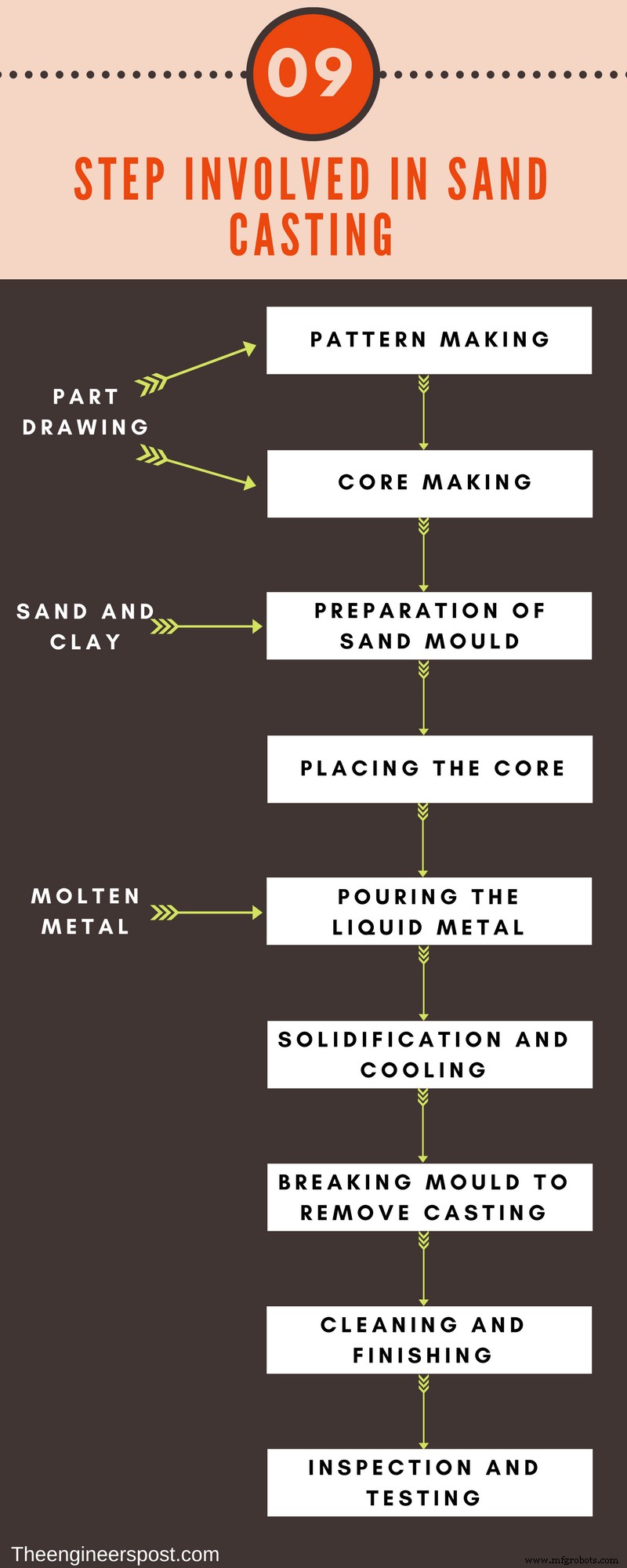

Etapas do processo de fundição de metal

A seguir estão o processo de fundição de metal de produção de fundição,

- Fabricação de padrões

- Moldagem e fabricação de núcleos

- Fusão e fundição

- Esmagamento

- Teste e inspeção.

A primeira etapa é feita fora da fundição e as quatro etapas restantes estão dentro da fundição.

1. Criação de padrões

- Na modelagem, os moldes são desenhados e preparados de acordo com o desenho do fundido recebido da seção de planejamento e de acordo com o processo de moldagem.

- Os materiais do padrão são selecionados com base em fatores como o número de fundições exigidas e o acabamento superficial desejado na fundição.

- É um ofício especializado relacionado aos ofícios de ferramenta e fabricação de moldes e fabricação de moldes, mas também muitas vezes incorpora elementos de marcenaria fina.

- Os materiais usados para fazer moldes são madeira, metal ou plástico.

2. Moldagem e fabricação de núcleos

- Os moldes são enviados para a etapa de moldagem, na qual os moldes são preparados em areia ou em um material com auxílio de molde para que seja produzida uma cavidade com o formato desejado.

- Para obter uma porção oca, os machos são preparados em caixas de machos. Os moldes e núcleos são então cozidos para conferir resistência e finalmente montados para vazamento.

- A moldagem pode ser feita manualmente ou com a ajuda de máquinas.

- O projeto e a disposição adequados do molde para um fluxo de metal fundido são muito importantes para a produção de peças fundidas de som.

3. Derretimento e fundição

- O metal de composição correta é fundido em um forno adequado.

- O metal fundido agora é retirado em conchas e despejado nos moldes.

- Os moldes são então resfriados para que o metal fundido no molde solidifique.

- A fundição é então retirada quebrando os moldes e eles são enviados para a seção de limpeza.

4. Fettling

- A fundição é enviada para a seção de rebarbação, onde as projeções desnecessárias, a areia aderente removida e toda a superfície fica limpa e uniforme.

- Algumas peças fundidas também requerem tratamento térmico, o que é feito apenas durante este estado

5. Teste e Inspeção

- O inspetor testa e inspeciona a peça fundida antes de despachá-la da fundição para garantir que ela esteja impecável e de acordo com as especificações desejadas.

- Se algum defeito for encontrado na fundição, ele foi completamente rejeitado.

Leia também:Lista de propriedades mecânicas que todo engenheiro mecânico deve saber

É isso, obrigado por ler. Se você gostou deste artigo, compartilhe-o com seus amigos. Se você tiver alguma dúvida sobre os “tipos de processo de fundição de metal ” você pode perguntar nos comentários.

Assine nossa newsletter para receber notificações de novos artigos:

Tecnologia industrial

- Tipos de defeitos de fundição | Metais | Indústrias | Metalurgia

- Fundição em Areia:Processo e Características | Indústrias | Metalurgia

- O que é Casting?- Definição| Tipos de Fundição

- O que é forjamento? - Definição, processo e tipos

- O que é chapa metálica? - Definição, tipos e usos

- O que é fundição de metal? - Definição, tipos e processo

- Definição, Tipos e Processos de Fundição de Metal

- Fundição rápida de metal:vantagens e aplicações

- 3 Etapas do Processo de Tratamento Térmico

- 4 tipos comuns de processos de fundição de metal