O que é a vida útil da ferramenta? Como otimizar ferramentas com dados de máquina

O custo das ferramentas combinado com o descarte de peças defeituosas faz com que a vida útil da ferramenta seja um objetivo importante para as empresas de corte de metal. A usinagem tradicional dependia de configurações determinadas experimentalmente para determinar a vida útil de uma máquina-ferramenta. Os operadores podiam registrar as contagens de peças até que uma ferramenta falhasse ou começasse a desenvolver peças fora das especificações. A média dessas contagens de peças pode ser usada para estabelecer um limite para a vida útil da ferramenta. Alternativamente, eles podem usar a contagem de peças fornecida pelo OEM da máquina-ferramenta para estabelecer a cadência de troca de ferramenta.

Essas soluções são imprecisas, levando a uma de duas coisas:

- Uma ferramenta é subutilizada, o que significa que uma ferramenta é substituída antes de atingir o fim de sua vida útil

- Uma ferramenta é superutilizada, resultando em peças de sucata e tempo de inatividade

O monitoramento de ferramentas permite que os fabricantes monitorem e otimizem a vida útil de suas ferramentas para garantir que possam obter o maior ROI de suas ferramentas sem sofrer as consequências de uma falha catastrófica da ferramenta.

O que é vida útil da ferramenta?

A vida útil da ferramenta refere-se à vida útil de uma máquina-ferramenta. Pode ser expresso na quantidade de peças boas que uma determinada ferramenta é capaz de usinar. Uma vez que uma ferramenta está desgastada a ponto de as peças que estão sendo criadas estarem fora das especificações, sua vida útil termina e a ferramenta deve ser substituída.

O desgaste da ferramenta, a falha da ferramenta e a vida útil da ferramenta são uma realidade da usinagem CNC. Todas as ferramentas sofrem desgaste e eventualmente falharão se continuarem a trabalhar. No entanto, é gerenciando a vida útil da ferramenta de forma eficaz que os fabricantes podem conduzir o uso mais eficiente de suas máquinas-ferramentas.

A única maneira possível de aumentar a vida útil da máquina-ferramenta, evitando peças de sucata e falhas, é coletar dados da máquina-ferramenta e usá-los para determinar quando uma troca de ferramenta deve ocorrer.

Todas as ferramentas têm curvas de vida útil previsíveis – o período de tempo que se espera que uma ferramenta dure e produza peças de acordo com os padrões de qualidade desejados. No entanto, a vida útil da ferramenta pode ser difícil de determinar com precisão, especialmente se feita manualmente, devido à grande variedade de fatores que afetam a vida útil de uma ferramenta. Por exemplo, o material que está sendo trabalhado, o tipo de corte, a velocidade e as taxas de avanço, etc.

Fonte

7 maneiras de melhorar a vida útil da ferramenta

Embora nenhuma ferramenta dure para sempre, existem muitos fatores que afetam a vida útil da ferramenta. Aqui estão alguns métodos para reduzir o desgaste da ferramenta:

1. Use velocidades e feeds apropriados

Enquanto a ferramenta de corte gira, perfura ou corta a uma velocidade de corte definida, ela também percorre a peça de trabalho. Usar as configurações corretas de velocidade e avanço aumentará significativamente a vida útil da ferramenta. Embora o tempo real de corte seja sempre uma consideração, as configurações adequadas de velocidade e avanço podem prolongar a vida útil da ferramenta.

2. Aplique fluido de corte

O processo de corte gera muito calor devido ao contato metal-metal. O tipo certo de fluido de corte e a quantidade certa de aplicação de fluido prolongarão a vida útil da ferramenta.

3. Não corte novamente as lascas

Os cavacos são a maneira de remover o material metálico da peça de trabalho após o corte. Eles também transportam o excesso de calor gerado durante o corte. Mas as configurações devem estar corretas para evitar o re-corte de cavacos resultando em aumentos de desgaste de flanco, desgaste de cratera e outras causas de desgaste da ferramenta.

4. Use as ferramentas certas

A complexidade da peça de trabalho, rugosidade da superfície, precisão de usinagem necessária, requisitos de tolerância para a peça acabada e outras considerações são críticas. Por exemplo, algumas peças de trabalho podem ser fortes o suficiente para precisar de uma ferramenta de aço rápido. Conhecer esses parâmetros ajudará a selecionar a ferramenta certa para a combinação de fatores.

5. Distribuir o desgaste sobre a vanguarda

Os programas e planos de corte devem ser projetados para utilizar o máximo possível da vanguarda. O foco contínuo em uma parte da ferramenta de corte pode aumentar o desgaste da ferramenta.

6. Controle de excentricidade

A idade do equipamento pode afetar a excentricidade na usinagem. As máquinas modernas podem ter um porta-ferramentas automatizado. Este porta-ferramentas garante o posicionamento e a fixação adequados da ferramenta. Para máquinas mais antigas, a excentricidade vem do desalinhamento ou fixação do centro do eixo da ferramenta em relação à linha central do eixo central e pode resultar em peças sucateadas e menor vida útil da ferramenta.

7. Deflexão de controle

À medida que o calor aumenta e o corte está em andamento, forças de corte tremendas estão acontecendo, pois as características do material afetam tanto a ferramenta quanto a peça de trabalho. Os cavacos que são formados como metal são removidos e saem da peça de trabalho empurrados para trás quando se acumulam. Se as variáveis não estiverem corretas, isso pode dobrar ou defletir a ferramenta.

Fatores que influenciam a vida útil da ferramenta

Usando um cálculo de curva de vida da ferramenta, como a equação de vida da ferramenta de Taylor, diferentes fatores podem ser plotados para projetar diferentes curvas de vida da ferramenta para uma ferramenta, dependendo da combinação de variáveis que se aplica. Esses incluem:

Taxa de corte

Mais rápido nem sempre é melhor. A dureza da peça, os diferentes materiais da ferramenta, a complexidade dos cortes e outros fatores significam uma taxa ideal para cada combinação de fatores.

Taxa de alimentação e profundidade de corte

Assim como a velocidade de corte, a taxa de avanço e a profundidade de corte também podem ser otimizadas. E esse ponto ótimo será determinado pela agressividade do corte necessário.

Dureza da peça

As ferramentas usadas para cortar materiais muito duros se desgastam mais rapidamente do que aquelas usadas para cortar metais mais macios. A diferente dureza da peça de trabalho pode desencadear diferentes tipos de desgaste da ferramenta. A aresta postiça pode ocorrer em metais macios, como o alumínio. Metais como o titânio podem causar falhas catastróficas em uma ferramenta incorreta.

Material da ferramenta

Assim como a dureza da peça, o material da ferramenta deve ter características de desempenho que atendam ou excedam a peça cortada. Algumas ferramentas podem ser especialmente endurecidas para trabalhar com material de aço endurecido ou metais exóticos como titânio. Mas eles também devem ser projetados para trabalhar com metais com acabamento superficial ruim.

Tipo de corte

Algumas ferramentas de corte conferem leve abrasão para criar um acabamento superficial. Outros são mais agressivos. Assim como a velocidade de corte e a taxa de avanço, o tipo de corte deve ser considerado na plotagem das curvas de vida da ferramenta e na redução do desgaste.

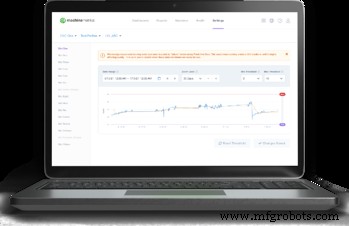

Usando MachineMetrics para estender e otimizar a vida útil da ferramenta

O MachineMetrics Tool Monitoring captura dados da máquina diretamente do controle da máquina, fornecendo dados precisos e em tempo real sobre o desempenho e a integridade da máquina. Os dados podem ser coletados para monitorar a máquina-ferramenta e desenvolver limites para quando a falha da ferramenta for iminente.

Usar limites para determinar quando uma ferramenta está chegando ao fim da vida útil para que possa ser trocada.

Usar limites para determinar quando uma ferramenta está chegando ao fim da vida útil para que possa ser trocada.

Além disso, esses dados podem ser usados para desenvolver algoritmos para prever e prevenir falhas catastróficas de máquinas-ferramenta. Em vez de coletar manualmente as contagens de peças ou usar a recomendação de vida útil de uma máquina-ferramenta OEM, os usuários podem aproveitar os dados precisos da máquina-ferramenta para estabelecer parâmetros de vida útil mais eficazes.

A análise da máquina-ferramenta pode ser aproveitada para otimizar os processos em torno da máquina, permitindo comunicação e automação que suportam a maximização da vida útil da ferramenta. Por exemplo, os operadores podem ser notificados da falha iminente da ferramenta para substituir proativamente a máquina-ferramenta.

Isso garante vários benefícios importantes:

- Falhas catastróficas de ferramentas podem ser evitadas

- Redução no tempo de inatividade devido a falhas de ferramentas ou falhas excessivas de ferramentas

- Vida útil da ferramenta maximizada para garantir o maior ROI do seu investimento em ferramentas

- Produtos de maior qualidade com maior rendimento na primeira passagem

Estudo de caso:como a usinagem BC prevê e previne falhas na ferramenta

“Anteriormente, muitas vezes perdíamos um terço do valor das peças do nosso turno, sem mencionar que gastávamos pelo menos uma hora classificando as peças para identificar o refugo. Desde o uso da tecnologia de quebra de ferramenta preditiva da MachineMetrics, esse desperdício foi eliminado.”

- Mike Driskell, Engenheiro de Manufatura, BC Usinagem

A BC Machining, fabricante de peças metálicas fabricadas, estava produzindo quantidades tão grandes de sucata que foram forçadas a operar suas máquinas com 200% da capacidade apenas para atingir suas metas de produção. Sem saber quando as ferramentas estavam gastas ou prestes a quebrar, a BC Machining acumulou custos significativos com a produção de sucata e substituição de ferramentas quebradas.

Para evitar a produção de sucata e maximizar a vida útil da ferramenta, eles fizeram uma parceria com a MachineMetrics. Leia nosso estudo de caso para saber como a BC Machining praticamente erradicou a sucata do desgaste da ferramenta, reduziu significativamente seus tempos de troca e economizou US$ 72 mil por máquina anualmente.

Leia o estudo de caso completo.

Tecnologia industrial

- Como evitar armadilhas com projetos de análise de dados

- O que eu faço com os dados ?!

- Como otimizar seus projetos elétricos com E3.schematic

- O que é Manufatura Enxuta? Como otimizar com automação flexível

- Como construir um sistema de manufatura flexível com automação de máquinas-ferramenta CNC

- O que é a plaina? - Definição, peças e tipos

- Ferramentas inteligentes:como o sistema de gerenciamento sem contato da Haimer ajuda a reduzir os custos de fabricação

- Boas vibrações:como otimizar as configurações de sua máquina para minimizar a vibração

- O que é CEP:como os fabricantes estabilizam a produção de usinagem

- Como adicionar uma nova ferramenta