A importância da padronização de dados na fabricação

O poder dos dados trazido à vida pela ascensão das tecnologias da Internet Industrial das Coisas (IIoT) e da Quarta Revolução Industrial (Indústria 4.0) é indiscutível. Para a fabricação, não é mais uma questão de as empresas digitalizarem e incorporarem esses sistemas em suas operações - é uma questão de quando . É também uma questão de sobrevivência e competitividade.

Para a padronização de dados, há muitas coisas a serem consideradas, como como os dados serão coletados, quais sistemas serão implantados para gerenciá-los e como serão analisados para permitir a ação. Sem padronização, você ficará com vários formatos de dados, sistemas de coleta de dados em silos e falta de insights acionáveis.

Mas o que é padronização de dados, especificamente no contexto da manufatura? E como sua importância é importante para os fabricantes que estão iniciando sua jornada de transformação digital? Continue lendo para saber por que a coleta e padronização automatizada de dados é a primeira e mais crítica etapa na implementação bem-sucedida da IIoT em um ambiente de manufatura enxuta.

O que é padronização de dados?

A padronização de dados converte o enorme volume de informações recebidas em um formato padrão. Isso permite que os usuários finais, como operadores, técnicos, supervisores de linha, gerenciamento intermediário e executivos, utilizem os insights revelados nos dados.

O objetivo de padronizar os dados de forma eficaz é automatizar o processo de coleta de fontes de dados diferentes e traduzi-los de forma autônoma em um modelo comum a partir do qual pessoas e sistemas podem consumir os dados para análise e capacidade de ação.

É típico que as empresas de manufatura empreguem equipamentos fabricados por diferentes OEMs. Também é típico que este equipamento varie em idade ao longo de muitos anos. Portanto, conectar o equipamento em um sistema abrangente é bastante difícil. Mas tentar lidar com tantas fontes de dados diferentes sem um processo de padronização de dados seria incrivelmente difícil, demorado e intensivo em recursos.

Com a padronização de dados, os diversos formatos de dados são transformados em um modelo comum por meio de um dispositivo de borda. Com o software de mapeamento de tags de dados no dispositivo de borda, os dados são mapeados primeiro para um modelo comum e, em seguida, podem ser enviados para a nuvem para análise posterior.

Uma vez padronizados, os dados podem ser armazenados em data warehouses, nuvem, data lakes ou outros bancos de dados. Esses processos de padronização ajudam os usuários na fábrica e no chão de fábrica, bem como outros departamentos relacionados aos negócios, como cadeia de suprimentos e operações. Os dados também podem ser usados em outros sistemas operacionais de computador (como software MES e BI) como um componente crítico na tomada de decisões.

Ter dados padronizados significa que todos operam na mesma página com dados consistentes em tempo real e uma única fonte de verdade.

Isso parece simples em princípio, mas o que diferencia uma solução como a MachineMetrics é a conectividade rápida com todo e qualquer ativo de máquina, garantindo que todas as informações de seu equipamento possam ser coletadas, padronizadas e contextualizadas. Além disso, com recursos prontos para uso, como painéis, notificações e fluxos de trabalho, você pode obter valor em semanas, não em anos.

Colete e padronize dados facilmente

Agende uma demonstraçãoO problema é que muitos fabricantes não se envolvem na padronização de dados e tentam registrar e analisar dados manualmente ou usam soluções legadas para mapear seus dados para um modelo unificado.

Casos de uso para padronização de dados

Há um número ilimitado de casos de uso quando se trata de aproveitar os dados de fábrica padronizados. O importante é que esses dados de máquina representem a fonte de informações mais precisa no chão de fábrica, pois são os dados mais intimamente associados à produção.

Por esse motivo, tanto as equipes quanto os sistemas podem contar com os dados para tomar decisões melhores diariamente. Esse conceito de uso de dados de máquina em toda a organização é chamado de “Thread Digital de Dados de Máquina”.

Aqui estão alguns casos de uso para padronização de dados:

Visualização de dados

Com dados padronizados, análises avançadas podem fornecer status de condição em tempo real para tablets e monitores no ponto de produção. Os operadores podem ver a produção atual, falhas, status e outras informações relevantes em tempo real e agir sobre elas por meio de interfaces intuitivas.

Manutenção

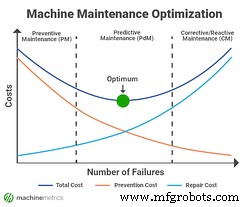

Ao usar problemas históricos e dados atuais, a manutenção pode passar de uma estratégia baseada em calendário para uma estratégia baseada em condição. Isso ajuda a reduzir custos enquanto prolonga a vida útil do equipamento e da ferramenta, o objetivo final de um programa de manutenção. À medida que a maturidade digital cresce, as operações podem até começar a se mover em direção a estratégias de manutenção preditiva.

Gerenciamento

A padronização de dados pode ser analisada e conectada via API a outro software de inteligência de negócios para ajudar a prever tendências de produtos, identificar falhas em campo, analisar problemas de qualidade e muito mais. Essas tendências podem ajudar os fabricantes a tomar decisões mais precisas sobre estratégia de crescimento corporativo, melhoria de processos e redução de custos. Com a padronização de dados ocorrendo na borda por meio de uma plataforma de dados de máquina, ela pode ser inserida em outros sistemas, como um MES ou ERP, para melhor percepção da produção e melhor tomada de decisão.

Automação

Agir sobre os dados só é possível se houver insights importantes derivados dos dados. ou seja. Uma máquina passou por um evento de tempo de inatividade, estamos atrasados nas metas de produção, nossa taxa de defeitos é maior do que o normal etc. Além disso, os insights dos dados só podem ser obtidos se esses dados forem facilmente consumíveis. Com dados facilmente consumíveis, os fabricantes podem começar a usar esses dados para permitir uma tomada de decisão mais rápida, o que eventualmente leva à automação.

Por exemplo, o MachineMetrics pode permitir que você notifique instantaneamente um gerente de produção quando uma máquina passar por um evento de tempo de inatividade, crie fluxos de trabalho que enviem dados de condição da máquina para um CMMS para gerar ordens de serviço ou automatize a análise de capacidade, análise de configuração e análise de tempo de inatividade.

A padronização de dados é um resultado natural da indústria 4.0

A chegada da Indústria 4.0 e da IIoT significou conectar equipamentos de fabricação em uma empresa. O poder dos dados coletados provou ser de alto valor para monitoramento de produção, melhoria de processos e liberação de capacidade oculta na fábrica conectada.

Ele também impulsiona cadeias de suprimentos mais ágeis e responsivas, melhora a previsão e a compra e uma série de outros usos. Mas essas ferramentas também forçaram a padronização de dados rapidamente.

Essa padronização é um resultado natural da Indústria 4.0 porque as ferramentas e aplicativos que se destinam a usar esses dados de IoT provavelmente não conseguirão ingerir ou usar os dados se não forem padronizados em um modelo comum. É por isso que soluções como MachineMetrics são essenciais para um ambiente de fabricação conectado.

A MachineMetrics não apenas oferece uma solução plug-and-play para coleta de dados de máquina, mas os dados de todas as marcas e modelos de equipamentos podem ser transformados de forma autônoma em um conjunto de dados comum. Esses dados podem ser usados na plataforma MachineMetrics por meio de relatórios, painéis e fluxos de trabalho ou enviados para outros sistemas como CMMS, QMS, ERP ou MES.

Saiba como você pode construir a pilha de fábrica certa com um conjunto das melhores soluções.

O impacto da coleta e padronização automatizada de dados

Automatizar a tediosa coleta de dados necessária no chão de fábrica, bem como a padronização, contextualização e análise é essencial para impulsionar melhorias de desempenho. Vamos revisar algumas das principais alavancas de valor de uma plataforma de dados de máquina como MachineMetrics.

Implantação sem esforço

O MachineMetrics pode ser instalado rapidamente para capturar, transformar e contextualizar dados. Ele pode ser adicionado a equipamentos novos ou legados para transformar instantaneamente dados em estruturas padrão, tornando os relatórios e análises consistentes. Por trabalhar com equipamentos digitais e analógicos, os dispositivos podem ser colocados em funcionamento em minutos com dados padronizados e de alta qualidade. Em um dia, você pode visualizar a produção em toda a sua operação.

Benefícios da padronização do nível de atividade

A capacidade de detalhar, monitorar e controlar atividades no fuso, máquina, turno ou nível de fábrica pode melhorar a eficiência e aumentar o rendimento. Também significa menos intervenção humana e menos erro humano. Chega de rastrear manualmente em um quadro branco, adicionar dados em uma IHM ou analisar dados em uma planilha do Excel. Do chão de fábrica ao último andar, cada gerente pode detalhar no nível que faz sentido para suas responsabilidades correspondentes.

Ações preditivas e prescritivas

A padronização de dados e a análise avançada podem fornecer insights para a manutenção. Isso pode assumir a forma de simplesmente notificar a pessoa certa quando o equipamento cair ou desenvolver um programa de manutenção baseado no uso para garantir que o equipamento seja mantido no tempo ideal. Esses dados acionáveis historicamente desenvolvidos também se estendem a outras equipes. Por exemplo, no caso de produção, você pode estabelecer tempos de ciclo precisos e trabalho padrão, ou no caso de qualidade você pode ter uma referência útil para medir a taxa de defeitos.

Visibilidade sem precedentes

Assim como o telescópio Hubble foi um divisor de águas na astronomia, os dados padronizados dão às empresas de manufatura um nível sem precedentes de visibilidade em suas operações de chão de fábrica. Os usuários podem acompanhar e visualizar o desempenho, problemas, tendências e insights como nunca antes, tudo em tempo real.

Custos de mão de obra mais baixos e uso de equipamentos mais eficaz

A análise de dados sempre exigiu alta qualificação e muitos funcionários. Com padronização de dados e insights analíticos acionáveis, as empresas agora têm o poder de projetar relatórios e análises personalizados para atender às suas necessidades sem integrar uma equipe de analistas de dados. Isso também garante que os recursos sejam usados da maneira mais eficaz possível. Por exemplo, medir a eficácia dos operadores da máquina ou rastrear a disponibilidade da máquina.

Maior lucratividade

Acionistas e proprietários pagam um preço alto por empresas que não utilizam IIoT e padronização de dados. A lucratividade é significativamente maior com dados padronizados, pois pode ajudar a liberar capacidade, impulsionar a melhoria do processo, reduzir os custos de manutenção e muito mais.

Prevenção de:

- Duplicação de registros

- Paradas e partidas indesejadas de equipamentos e processos

- Problemas de segurança no nível da máquina

- Alerta e alarme falsos

- Criando uma falta ou excesso de peças

- WIP entregue incorretamente ou ausente

- Programação ou previsão fora do objetivo de matérias-primas

Começando hoje:extraindo valor de seus dados

À medida que o setor lida com o crescente número de pontos de dados e fontes de dados, você pode dar um salto à frente com uma vantagem competitiva significativa:dados padronizados, em tempo real e precisos, todos disponíveis ao seu alcance para tomar decisões em tempo real, identificar problemas imediatamente e executando análises detalhadas para identificar ineficiências, capacidade oculta e gargalos de processo.

Reserve uma demonstração do MachineMetrics hoje para ver como, ou confira como alguns de nossos clientes estão gerando valor com uma plataforma de dados de máquina:

- Morgan Olson:um gerente de melhoria contínua neste fabricante líder de carrocerias para furgões economizou US$ 600.000 em despesas de capital e reduziu o desperdício em 50%.

- Flexco:um produtor de componentes-chave, como fixadores de correia, limpadores e produtos de manutenção, obteve um aumento de 16,5% na produtividade e um aumento de 9% na utilização geral da planta.

- Avalign:um diretor de OEE compartilha como ele usou o MachineMetrics para gerar milhões de dólares de lucro em aumento de capacidade (sem adicionar equipamentos adicionais).

Colete e padronize facilmente os dados de produção

Agende uma demonstraçãoTecnologia industrial

- A Importância da Segurança Elétrica

- Fabricação baseada em dados está aqui

- A Importância da Manutenção de Equipamentos na Fabricação

- A importância da usinagem rápida na fabricação

- A fábrica digital:a fabricação inteligente impulsiona a indústria 4.0

- O Impacto dos Sensores na Manufatura

- A importância da IIoT em uma fábrica inteligente

- Superando os gargalos:o poder da análise na fabricação

- Enfrentando o desafio de fabricação com dados e IA

- Os 8 desperdícios do Lean Manufacturing