3 chaves para projetar um PCB HDI de sucesso

HDI, abreviação de High Density Interconnection, é um tipo de tecnologia de placa de circuito impresso que começou a se desenvolver no final do século XX. Para placas PCB tradicionais, utiliza-se a furação mecânica, com algumas desvantagens, incluindo alto custo com abertura de 0,15mm e dificuldade de melhoria devido à influência da ferramenta de furação. No entanto, para PCBs HDI, a perfuração a laser é utilizada e, assim que foi introduzida, recebeu enorme popularidade. As placas HDI também são chamadas de placas a laser cuja abertura está normalmente na faixa de 3,0-6,0mil (0,076-0,152mm) e largura de linha de 3,0-4,0mil (0,076-0,10mm), o que resulta no fato de que o tamanho da almofada pode ser drasticamente reduzido para que mais layouts possam ser organizados em cada área da unidade. A tecnologia HDI adapta e impulsiona o desenvolvimento da indústria de PCBs e agora as placas de circuito HDI foram massivamente aplicadas em todos os tipos de dispositivos.

Em termos de design da placa, em comparação com PCBs comuns, a diferença essencial é que os PCBs HDI obtêm interconexões através de furos cegos e furos enterrados em vez de furos passantes. Além disso, largura de linha mais fina e espaçamento menor são usados no projeto de PCBs HDI para que o espaço para layout e pista possa ser totalmente utilizado. Portanto, os novatos em design HDI devem saber como organizar o espaço dos componentes, como alternar aplicações de furos cegos, furos enterrados e furos passantes e como distribuir espaço para linhas de sinal. No entanto, o primeiro e mais importante trabalho é entender os parâmetros de processo correspondentes no processo de fabricação de PCB HDI.

Processo de fabricação

• Abertura

A relação de abertura deve ser considerada no projeto de furo passante e furo cego/enterrado. Para perfuração mecânica tradicional usada por PCBs comuns, a abertura do furo passante deve ser superior a 0,15 mm e a relação espessura/abertura da placa superior a 8:1 (em algumas circunstâncias especiais, este parâmetro pode ser 12:1 ou mais). No entanto, para perfuração a laser, a abertura do orifício do laser deve estar na faixa de 3 a 6mil, entre os quais 4mil são recomendados e a proporção profundidade/abertura do orifício de enchimento do chapeamento deve ser de 1:1 no máximo.

Quanto mais espessa a placa, menor é a abertura. No processo de chapeamento, é difícil para a solução química entrar na profundidade dos furos de perfuração. Embora os dispositivos de chapeamento de circuito pressionem a solução para o centro dos furos de perfuração por meio de oscilação ou prensagem, o gradiente de concentração torna o chapeamento central relativamente fino, o que resulta em uma pequena abertura do circuito nas camadas do furo. O que é pior, quando a tensão aumenta ou as placas sofrem impacto em ambientes severos, os defeitos se tornam mais óbvios, o que finalmente causará quebra de circuito e falha da placa. Portanto, os projetistas de PCBs devem conhecer completamente as capacidades técnicas dos fabricantes de PCBs de antemão, ou serão adicionadas dificuldades de fabricação de PCBs, aumento da taxa de refugo ou mesmo falha na fabricação.

• Pilha

O empilhamento de camadas HDI PCB pode ser classificado com base na ordem das camadas com furos cegos. Aqui estão algumas categorias típicas:

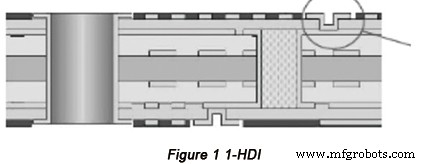

uma. 1-HDI (com furos enterrados). A figura abaixo mostra a estrutura do 1-HDI com furos enterrados:1-2 furos cegos, 6-5 furos cegos, 2-5 furos enterrados, 1-6 furos passantes.

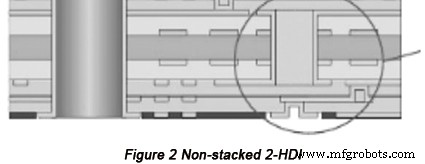

b. 2-HDI não empilhado (com furos enterrados). A figura a seguir mostra a estrutura do 2-HDI não empilhado com furos enterrados:1-2 furo cego (não empilhado), 2-3 furo cego (não empilhado), 8-7 furo cego (não empilhado), 7-6 furos cegos (não empilhados), 3-6 furos enterrados, 1-8 furos passantes.

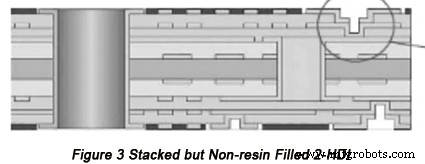

c. 2-HDI empilhado, mas não preenchido com resina. A Figura 3 mostra a estrutura do 2-HDI empilhado, mas não preenchido com resina:1-2 furos cegos (empilhados), 2-3 furos cegos (empilhados), 8-7 furos cegos (empilhados), 7-6 furos cegos (empilhados) , 3-6 buracos enterrados, 1-8 buracos passantes.

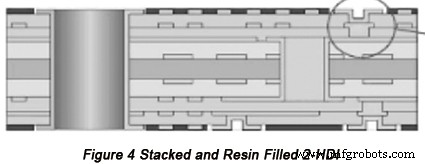

d. 2-HDI empilhado e preenchido com resina. A Figura 4 mostra a estrutura do 2-HDI empilhado e preenchido com resina:1-2 furo cego (empilhado), 2-3 furo cego (empilhado e preenchido com resina), 8-7 furo cego (empilhado), 7-6 furo cego ( empilhados e preenchidos com resina), 3-6 furos enterrados, 1-8 furos passantes.

As placas são geralmente influenciadas pela pressão e temperatura no processo de empilhamento, após o que ainda há tensão nas placas. Se as placas empilhadas forem assimétricas, ou seja, a distribuição de tensão em ambos os lados da placa não for uniforme, haverá empenamento de um lado, diminuindo drasticamente o rendimento da placa. Portanto, os projetistas devem escolher o projeto de pilha assimétrica e a distribuição de furos cegos/enterrados deve ser considerada.

• Fluxo de processo

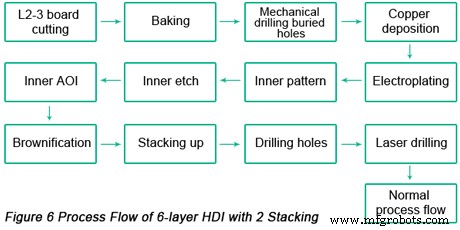

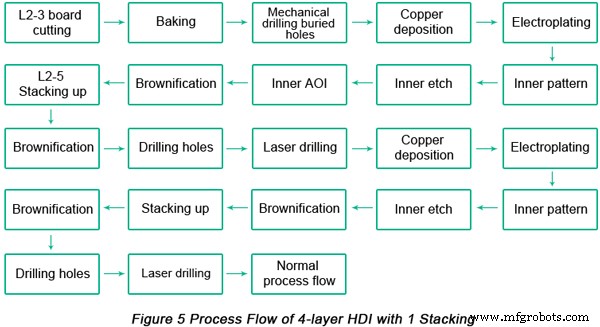

O fluxo do processo será discutido com HDI de 4 camadas com 1 empilhamento e HDI de 6 camadas com 2 empilhamento como exemplos.

uma. HDI de 4 camadas com 1 empilhamento. A figura a seguir mostra o fluxo do processo de HDI de 4 camadas com 1 empilhamento.

O fluxo de processo do HDI de 4 camadas é bastante semelhante ao de um PCB comum, exceto pela sequência de furos de perfuração. Primeiro vem a perfuração mecânica de furos enterrados de 2-3 camadas, depois vem o furo mecânico de 1-4 camadas, depois vem 1-2 furos cegos e 4-3 furos cegos.

Se os projetistas perfurarem diretamente 1-3 furos ou 4-2 furos sem conversão 2-3 apenas com base no requisito ou desempenho do projeto, esse projeto trará dificuldades extremas à fabricação, levando ao aumento do custo de produção e da taxa de refugo. Portanto, ao escolher o método de furos passantes, a técnica atual e os requisitos de fabricação devem ser considerados.

b. HDI de 6 camadas com empilhamento de 2. A Figura 6 mostra o fluxo do processo de HDI de 6 camadas com 2 empilhamento.

O fluxo de processo do HDI de 6 camadas com 2 empilhamentos é semelhante ao de um PCB comum, exceto pela sequência de furos. Primeiro vem a perfuração mecânica de furos enterrados na camada 3-4, depois vem a perfuração do furo enterrado na camada 2-5, depois os furos cegos na camada 2-3 e na camada 5-4, depois os furos em 1-6 e por último vem a perfuração de 1-2 furos cegos e 6-5 furos cegos.

A furação a laser é utilizada em furos cegos em placas HDI e a alta temperatura no processo de furação a laser cauteriza a parede do furo, o que gera botão de coque que é absorvido na parede do furo. Enquanto isso, a cauterização de alta temperatura fará com que o cobre na segunda camada seja oxidado. Portanto, após a perfuração a laser, a pré-operação deve ser implementada antes da galvanoplastia. Como a abertura dos furos cegos é relativamente pequena, é difícil eliminar o botão de coque. Para 2-HDI, devem ser necessários revestimento e preenchimento profissionais de furos cegos, o que aumenta substancialmente o custo.

O que é pior, o fluxo do processo de HDI de 6 camadas com 2 empilhamento precisa de alguns contrapontos para que os erros acumulados de contraponto aumentem e a taxa de refugo do produto aumente. Portanto, o 2-HDI não é recomendado, exceto para produtos extremamente avançados.

Layout

O layout de componentes em placas HDI geralmente tem uma densidade tão alta que é necessário garantir a instalação, soldabilidade e manutenção posteriores. O espaçamento entre os componentes pode ser determinado com base na tabela a seguir.

| Componentes em HDI | Espaçamento |

| SOP e PIN comuns de outros componentes | >40mil |

| BGA e PIN de outros componentes | >80mil |

| PIN em componentes comuns | >20mil |

Os parâmetros listados na Tabela 1 são valores limitados que atendem às demandas comuns de soldagem. Na produção real, levando em consideração a capacidade de instalação e manutenção, o espaçamento deve ser ampliado o máximo possível dentro do espaço para facilitar a montagem, retrabalho e soldagem.

Existem outros aspectos que precisam ser levados em consideração em termos de layout:

• A parte RF/analógico/analógico-digital/digital deve ser estritamente dividida no espaço. O espaçamento entre eles deve ser aumentado, independentemente de estarem do mesmo lado ou de lados diferentes.

• O layout do mesmo módulo deve ser disposto do mesmo lado para reduzir a área de perfuração ou mudança de camada. Assim, no processo de layout, os circuitos-chave devem ser determinados e de acordo com o nível de significância dos sinais, eles devem ser organizados em torno dos componentes-chave.

• Os sinais de alta potência devem ser dispostos longe de outros sinais.

Faixa

Alguns elementos devem ser levados em consideração no processo de rastreamento incluindo a largura mínima de linha, controle de espaçamento seguro e uniformidade de via. Se o espaçamento for muito curto, o filme de corte pode ser causado no processo de filme seco interno. O resíduo de filme causará curto-circuito. Se a largura da linha for muito pequena, o filme terá uma absorção tão fraca que será causado um circuito aberto. A não uniformidade do circuito levará à não uniformidade da distribuição da espessura do cobre e da velocidade de fluxo da resina em diferentes pontos. Portanto, a não uniformidade da trilha e do cobre deve ser observada no processo de projeto.

Existem outros aspectos que precisam ser levados em consideração em termos de trilha:

• Componentes nas camadas Superior e Inferior têm um efeito de isolamento relativamente bom, portanto, a diafonia mútua entre os sinais da camada interna deve ser diminuída.

• Para sinais importantes em áreas de RF e analógicas, um caminho curto de refluxo terra-terra deve ser assegurado ao redor de cada sinal.

• Furos cegos sem interferência de conexão física não devem ser adicionados à área de trilha de sinais importantes para evitar interferência mútua, mas furos cegos pertencentes à rede de aterramento podem.

• Devido ao espaço limitado para rastreamento, é principalmente para o espaço de rastreamento de sinais importantes e sinais com requisitos de impedância.

• Com base na capacidade da energia de atender a corrente, o pavimento monobloco deve ser evitado para reduzir a interferência em outros sinais.

• Se a qualidade do sinal estiver em primeiro lugar, furos cegos podem ser perfurados diretamente no bloco. Para a área BGA, furos cegos e almofadas podem ser mantidos tangentes para evitar a influência da soldagem BGA.

• Furos cegos/enterrados são piores do que furos passantes em termos de continuidade. Portanto, para sinais com requisitos de impedância, os comprimentos dos condutores entre o bloco e os furos cegos, furos cegos e furos enterrados devem ser encurtados e as superfícies superior e inferior dos sinais devem ser completas.

Em conclusão, no processo de projeto de placas HDI, a fabricação complicada deve ser totalmente considerada de antemão. Os parâmetros de processo de PCBs regulares são familiares para a maioria dos designers, enquanto os novatos em design HDI devem conhecer as especificações de PCB HDI dos fabricantes de placas de circuito personalizadas para garantir seus projetos.

Alcance PCBCart para uma cotação de fabricação de PCB HDI personalizada

A PCBCart tem mais de uma década de experiência na fabricação e montagem de PCB HDI. Temos tudo o que é necessário para trazer seu projeto de circuito de interconexão de alta densidade para placas de circuito totalmente funcionais de maneira profissional e econômica. Acabou de terminar seu projeto de PCB HDI? Entre em contato conosco nesta página para obter uma cotação personalizada de sua fabricação de PCB HDI. Custa-lhe qualquer coisa para obter o preço do pcb!

Recursos úteis

• Algo que você deve saber sobre o HDI

• Elementos importantes que você não conhece sobre a via enterrada e cega em PCBs rígidos flexíveis HDI

• Como avaliar um fabricante de PCBs HDI automotivo

• Serviço de fabricação de PCB HDI de alta tecnologia da PCBCart

Tecnologia industrial

- 4 Chaves para Pontuação de Lead de B2B de sucesso

- PCB do dissipador de calor

- Integridade do sinal e PCB

- PCB sem halogênio

- Diretrizes de Panelização de PCB

- Guia para endurecedores de PCB

- Tipos de furos de PCB

- Pontuação de salto de PCB

- Espessura do PCB

- Texto da legenda do PCB:algumas coisas importantes a serem lembradas durante o design da legenda do PCB