9 Unidade 4:Torneamento

OBJETIVO

Após concluir esta unidade, você deverá ser capaz de:

• Descreva o torneamento de desbaste e acabamento.

• Descreva o ombro giratório.

• Descreva o corte de faceamento.

• Explique como configurar a broca central/local.

• Explique como configurar para chato.

• Explique como configurar para serrilhado.

• Configure corretamente uma peça de trabalho para corte/canal.

• Determine o cálculo do afunilamento.

• Colocar a peça de trabalho corretamente em um mandril de 4 garras.

A peça de trabalho geralmente é usinada em um torno por dois motivos:para cortá-la no tamanho certo e para produzir um diâmetro real. O trabalho que deve ser cortado sob medida e ter o mesmo diâmetro ao longo de todo o comprimento da peça envolve a operação de torneamento paralelo. Muitos fatores determinam a quantidade de materiais que podem ser removidos em um torno. Um diâmetro deve ser cortado à medida em dois cortes:um corte de desbaste e um corte de acabamento.

Para ter o mesmo diâmetro em cada extremidade da peça, os centros do torno devem estar alinhados.

Para definir uma profundidade de corte precisa

Procedimento:

1. Defina o descanso composto em 30 graus.

2. Instale uma ferramenta de desbaste ou acabamento. Use uma ferramenta de giro para a direita se estiver alimentando o selim na direção do cabeçote.

3. Mova o poste da ferramenta para o lado esquerdo do suporte composto e ajuste a broca para o centro da altura direita.

4. Ajuste o torno para a velocidade e avanço corretos para o diâmetro e tipo de material a ser cortado.

5. Inicie o torno e faça um corte leve de cerca de 0,005 polegada e 0,250 polegada de comprimento na extremidade direita da peça de trabalho.

6. Pare o torno, mas não mova a alavanca do parafuso de alimentação cruzada.

7. Mova a ferramenta de corte para a extremidade da peça de trabalho (para o lado direito) girando o volante do carro.

8. Meça o trabalho e calcule a quantidade de material a ser removido.

9. Gire o colar graduado pela metade da quantidade de material a ser removido. Por exemplo, se 0,060 polegada for removida, o colar graduado deve ser girado em 0,030 polegada, pois o corte é retirado da circunferência da peça de trabalho.

10. Lembre-se , para cada milésima profundidade de corte, o diâmetro do estoque é reduzido em dois milésimos.

Torneios brutos

A operação de torneamento em desbaste é utilizada para remover o máximo de metal possível no menor espaço de tempo. Precisão e acabamento superficial não são importantes nesta operação. Portanto, recomenda-se a profundidade máxima de 0,030 polegadas e um avanço de 0,020 a 0,030 polegadas. A peça de trabalho é geralmente desbastada até cerca de 0,030 polegada do tamanho acabado em poucos cortes possíveis.

Procedimento:

1. Ajuste o torno para a velocidade e avanço corretos para o tipo e tamanho do material a ser cortado.

2. Ajuste a caixa de engrenagens de troca rápida para um avanço de 0,010 a 0,030 polegadas, dependendo da profundidade de corte e condição da máquina.

3. Por exemplo:0,010

4. Mova o porta-ferramentas para o lado esquerdo do suporte composto e coloque a broca da ferramenta na altura certa para o centro.

5. Aperte o poste da ferramenta firmemente para evitar que o porta-ferramenta se mova durante a operação de usinagem.

6. Faça um corte de teste leve na extremidade direita da peça de trabalho por cerca de 0,250 polegadas de comprimento.

7. Meça a peça de trabalho e ajuste a ponta da ferramenta para a profundidade de corte adequada.

8. Corte cerca de 0,250 polegadas, pare o torno e verifique o diâmetro quanto ao tamanho. O diâmetro deve ser de cerca de 0,030 polegada sobre o lado de acabamento.

9. Reajuste a profundidade de corte, se necessário.

Terminar a curva

Torneamento de acabamento em um torno, que segue o torneamento bruto, produz um acabamento de superfície suave e corta a peça de trabalho em um tamanho preciso. Fatores como a condição da broca da ferramenta de corte, a rigidez da máquina e da peça e a velocidade e avanço do torno, podem afetar o tipo de acabamento superficial produzido.

Procedimento:

1. Verifique se a aresta de corte da ponta da ferramenta está livre de cortes, queimaduras, etc. É uma boa prática posicionar a aresta de corte antes de fazer um corte de acabamento.

2. Ajuste o torno para a velocidade e avanço recomendados. A taxa de alimentação utilizada depende do acabamento superficial necessário.

3. Faça um corte de teste leve de cerca de 0,250 polegada de comprimento na extremidade direita do trabalho para produzir um diâmetro verdadeiro, ajuste a broca da ferramenta de corte no diâmetro e ajuste o colar graduado no diâmetro correto.

4. Pare o torno, meça o diâmetro.

5. Defina a profundidade de corte para metade da quantidade de material a ser removido.

6. Corte 0,250 polegadas, pare o torno e verifique o diâmetro.

7. Reajuste a profundidade de corte, se necessário e finalize gire o diâmetro. Para produzir o diâmetro mais verdadeiro possível, torne a peça de trabalho no tamanho necessário. Caso seja necessário finalizar um diâmetro com filme ou polimento, nunca deixe mais de 0,002 a 0,003 polegada para esta operação.

Transformando-se em um ombro

Ao girar mais de um diâmetro em uma peça de trabalho. A mudança no diâmetro ou passo, é conhecido como ombro.

Três tipos comuns de ombro:

1. Quadrado

2. Canto filetado

3. Angular de Cônico

Procedimento:

1. Com uma peça montada em um torno, estabeleça a posição do ombro a partir da extremidade acabada da peça. No caso de ressaltos filetados, todo comprimento suficiente para permitir que o raio adequado seja formado no ressalto acabado.

2. Coloque a ponta da broca nesta marca e corte um pequeno sulco ao redor da circunferência para marcar o comprimento.

3. Com uma ferramenta de torneamento, gire a peça de trabalho aproximadamente 0,063 polegadas do comprimento necessário.

4. Configure uma ferramenta de faceamento de extremidade. Coloque giz no pequeno diâmetro da peça de trabalho e levante a ferramenta de corte até remover a marca de giz.

5. Observe a leitura no colar graduado da alça de alimentação cruzada.

6. Enfrente o ombro em esquadro, cortando a linha usando alimentação manual.

7. Para cortes sucessivos, retorne a alavanca de alimentação cruzada para a mesma configuração do colar graduado.

Se for necessário um canto filetado, uma broca com o mesmo raio é usada para o acabamento do ressalto. As arestas angulares ou chanfradas podem ser obtidas ajustando a aresta de corte da ponta da ferramenta no ângulo de chanfro desejado e alimentando-a contra o ressalto, ou ajustando o apoio composto no ângulo desejado.

De frente

As peças de trabalho a serem usinadas geralmente são cortadas um pouco mais do que o necessário e revestidas no comprimento certo. O faceamento é uma operação de usinagem das extremidades de um quadrado da peça com seu eixo. Para produzir uma superfície plana e quadrada ao enfrentar, o torno pode ser verdadeiro.

O objetivo do enfrentamento são:

• Para fornecer uma superfície plana e verdadeira, quadrada com o eixo das peças de trabalho.

• Para fornecer uma superfície precisa para fazer medições.

• Para cortar as peças de trabalho no comprimento necessário.

Figura 1. Operação de frente

Procedimento:

1. Mova o poste da ferramenta para o lado esquerdo do suporte composto e ajuste a ponta da ferramenta voltada para a direita na altura direita do ponto central do torno. O descanso composto pode ser ajustado em 30 graus para uma face final precisa.

2. Monte a peça de trabalho no mandril de frente. Use um centro de linha na cauda preso ou régua reta se necessário para verdade.

3. Insira uma ferramenta de faceamento.

4. Posicione a ferramenta ligeiramente afastada da peça.

5. Coloque a ponta da ferramenta de faceamento apontando para a esquerda em um ângulo de 15-20 graus. A ponta da broca da ferramenta deve estar mais próxima da peça de trabalho e deve ser deixado espaço ao longo da lateral.

6. Ajuste o torno para a velocidade e avanço corretos para o diâmetro e tipo de material a ser cortado.

7. Antes de ligar a máquina, gire o fuso manualmente para garantir que as peças não interfiram na rotação do fuso.

8. Inicie o torno e aproxime a broca da ferramenta o mais próximo possível do centro do torno.

9. Mova o carro para a esquerda, usando o volante, até que o pequeno corte seja iniciado.

10. Alimente a broca da ferramenta de corte para o centro, girando a alavanca de alimentação cruzada. Se a alimentação cruzada for usada para alimentar a ferramenta de corte, o carro deve ser travado na posição.

11. Repita os procedimentos 6,7 e 8 até que a peça de trabalho seja cortada no comprimento correto. 12. Haverá uma borda afiada na peça de trabalho após o faceamento, que deve ser quebrada com uma lima.

Para identificar uma peça de trabalho

A broca Spotting Tool é usada para fazer um furo raso em forma de V no centro da peça de trabalho. Fornece um guia para a broca seguir. Um furo pode ser localizado com rapidez e precisão usando uma broca central. Um bit de ferramenta spotting deve ser usado para extrema precisão.

Figura 2: Ferramenta Center/Spot

Procedimento:

1. Monte a peça de trabalho em um mandril.

2. Monte o mandril de perfuração no cabeçote móvel.

3. Assegure-se de que a espiga do mandril de perfuração esteja bem presa no cabeçote móvel.

4. Mova e trave o cabeçote móvel na posição desejada.

5. Antes de ligar a máquina, gire o fuso manualmente para garantir que as peças não interfiram na rotação do fuso.

6. Ajuste o torno para a velocidade adequada para o tipo de material a ser perfurado por pontos ou centro.

7. Inicie o furo usando uma broca central. 8. Identifique o furo com uma broca de ponta ou broca central.

Perfuração

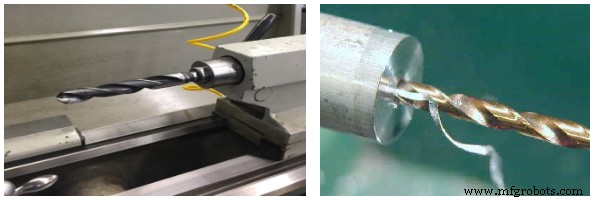

Figura 3. Perfuração

Procedimento:

1. Monte o mandril de perfuração no cabeçote móvel.

2. Monte a peça de trabalho em um mandril.

3. Verifique o centro do estoque da ferramenta e certifique-se de que esteja alinhado.

4. Assegure-se de que a espiga do mandril de perfuração esteja devidamente fixada no cabeçote móvel.

5. Mova e trave o cabeçote móvel na posição desejada.

6. Antes de ligar a máquina, gire o fuso manualmente para garantir que as peças não interfiram na rotação do fuso.

7. Inicie o furo usando uma broca de ponta ou broca central.

8. Ao usar uma broca central, sempre use fluido de corte junto com ela.

9. Uma broca central não corta tão facilmente quanto uma broca, pois possui canais rasos para maior rigidez.

10. Perfure todo o cone para criar um funil para guiar a broca.

11. Monte a broca no fuso do cabeçote móvel, em um mandril de broca ou em um suporte de broca.

12. Ajuste o torno na velocidade adequada ao tipo de material a ser furado.

13. Acione o torno e perfure até a profundidade desejada conforme o desenho da planta, aplicando fluido de corte.

14. Para medir a profundidade do furo, use as graduações no fuso do cabeçote móvel ou use uma régua de aço para medir a profundidade.

15. Use a operação de furação para remover os cavacos e medir a profundidade do furo.

16. Ao perfurar, retire no máximo um ou dois diâmetros de broca antes de recuar, limpar cavacos e reaplicar fluido de corte.

17. Se a broca ranger contra a coronha, aplique mais fluido de corte.

18. Para remover o mandril de perfuração do cabeçote móvel, puxe-o para trás cerca de um quarto de volta a mais do que facilmente.

19. Use um pino para pressionar o mandril para fora da pinça.

Chato

Mandrilamento é uma operação para ampliar e finalizar furos com precisão. Retificação de um furo removendo material das superfícies internas com um cortador de broca de ferramenta de ponta única. Furos de diâmetro especial, para os quais não há brocas disponíveis, podem ser produzidos por mandrilamento.

O mandrilamento utiliza uma ferramenta de corte de ponta única para ampliar um furo. Esta operação proporciona um furo mais preciso e concêntrico, ao contrário da furação.

Como a fresa se estende da máquina a partir de uma barra de mandrilar, a ferramenta não é tão bem apoiada, o que pode resultar em trepidação. Quanto mais profunda a operação de perfuração, pior a conversa. Para corrigir isso:

1. Reduza a velocidade do fuso.

2. Aumente o avanço.

3. Aplique mais fluido de corte.

4. Encurte a saliência da barra de mandrilar.

5. Retifique um raio menor no nariz da ferramenta.

Procedimento:

1. Monte a peça de trabalho em um mandril.

2. Encaixe, localize e perfure o furo na peça de trabalho.

3. Verifique se a barra de mandrilar tem folga suficiente.

- Se o furo for muito pequeno para a barra de mandrilar, os cavacos ficarão presos durante a usinagem e deslocarão a barra para fora do centro.

4. Certifique-se de que a ponta da ferramenta de mandrilar é a única parte da fresa que entra em contato com a superfície interna da peça de trabalho.

5. Se o ângulo não fornecer alívio de extremidade suficiente, substitua o cortador por um que tenha um ângulo mais agudo.

6. Posicione a barra de mandrilar de forma que a ponta da fresa fique posicionada com a linha central do material.

7. Uma ferramenta que não esteja alinhada com o centro da peça de trabalho irá arrastar ao longo da superfície do material, mesmo se houver um ângulo de alívio de extremidade suficiente.

8. Selecione uma barra de mandrilar tão grande quanto possível e faça com que ela se estenda além do suporte apenas o suficiente para limpar a profundidade do furo a ser furado.

9. Monte o suporte e a barra da ferramenta de furação com a broca da ferramenta de corte no lado esquerdo do poste da ferramenta e girando a peça de trabalho.

10. Coloque a broca da ferramenta de mandrilar no centro.

- Observação:Dependendo da rigidez da configuração, a broca da ferramenta de mandrilar tenderá a saltar para baixo à medida que a pressão é aplicada à aresta de corte. Ao ajustar a broca da ferramenta de mandrilar ligeiramente acima do centro, a compensação foi feita para a mola descendente e a broca será realmente posicionada no centro exato da peça durante as operações de usinagem.

11. Ajuste o torno para a velocidade de corte e avanço adequados. uma. Nota:Para avanço, selecione um avanço médio.

12. Aplique lubrificante no orifício antes de ligar a máquina.

13. Ligue a máquina e mova a ferramenta para o orifício pré-perfurado.

14. Inicie o torno e traga lentamente a ferramenta de mandrilar até tocar o diâmetro interno do furo.

15. Faça um corte leve (cerca de 0,003 pol.) e cerca de -375 de comprimento.

16. Pare o torno e meça o diâmetro do furo, use um medidor telescópico ou micrômetro interno.

17. Após medir o furo, determine a quantidade de material a ser retirado do furo. Deixe cerca de 0,020 em um corte de acabamento.

18. Inicie o torno e faça o corte de desbaste.

19. Insira a barra de mandrilar na peça de trabalho, tirando cerca de 0,020 em cada passagem.

20. Retire a barra de mandrilar assim que atingir a profundidade desejada.

21. Repita os passos 19 e 20 até atingir o diâmetro desejado do furo interno.

22. Após a conclusão do corte de desbaste, pare o torno e retire a broca da ferramenta de mandrilar para fora do furo sem mover a alavanca de alimentação cruzada.

23. Defina a profundidade do corte de acabamento e faça o furo de acordo com o tamanho. Para um bom acabamento superficial, recomenda-se um avanço fino.

24. Na última passagem, pare na profundidade desejada e traga o cortador de volta para o centro da coronha. Isso ficará de frente para a parte de trás do buraco.

25. Retire a barra de perfuração da máquina e pare a máquina.

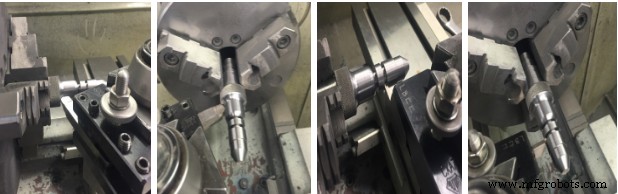

Figura 4. Mandrilamento em torno

Recartilhamento

1. Um recartilhado é uma impressão em relevo na superfície da peça produzida por dois rolos endurecidos.

2. Os recartilhados são geralmente um dos dois padrões:diamante ou reto.

3. Os padrões comuns de recartilhados são finos, médios ou grossos.

4. O padrão de diamante é formado por uma hélice direita e uma hélice esquerda montadas em uma cabeça autocentrante.

5. Usado para melhorar a aparência de uma peça e fornecer uma boa superfície de aderência para alavancas e cabos de ferramentas.

6. Os padrões comuns de recartilhados são finos, médios ou grossos.

7. O padrão reto, formado por dois rolos retos, é usado para aumentar o tamanho de uma peça para ajustes de pressão em aplicações leves.

8. Três tipos básicos de porta-ferramentas serrilhados são usados:o porta-junta, o porta-cabeça giratório e o porta-ferramentas.

9. A serrilha funciona melhor em peças montadas entre os centros.

10. As serrilhas não cortam, mas deslocam o metal com alta pressão.

11. A lubrificação é mais importante que o resfriamento, portanto, um óleo de corte ou óleo lubrificante é satisfatório.

12. Velocidades baixas (aproximadamente as mesmas que para rosqueamento) e um avanço de cerca de 0,010 a 0,020 pol. são usados para serrilhado.

13. Os recartilhados devem ser centralizados na peça de trabalho verticalmente e o porta-ferramenta recartilhado deve estar alinhado com o trabalho.

14. Um recartilhado deve ser iniciado em metal macio com cerca de metade da profundidade e o padrão verificado.

15. Várias passagens podem ser necessárias em uma peça de trabalho delgada para completar um recartilhado porque a ferramenta tende a empurrá-la para longe do recartilhado.

16. As serrilhas devem ser limpas com uma escova de aço entre as passagens.

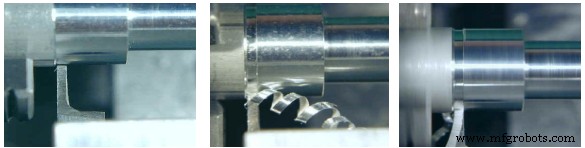

Figura 5. Recartilhamento

Procedimento:

1. Monte a ferramenta serrilhada em um porta-ferramentas e ajuste-a na linha central exata do fuso do torno.

2. Posicione e prenda a ferramenta serrilhada 90 graus em relação à superfície do serrilhado.

3. Mova o carro do torno manualmente e localize a área na peça de trabalho a ser serrilhada.

4. Gire a cabeça serrilhada para indexar as serrilhadas corretas.

5. Posicione as serrilhas na borda direita do trabalho de forma que metade da serrilha entre em contato com a borda direita da peça de trabalho.

6. Aplique óleo de corte no trabalho.

7. Gire o fuso para cerca de 100 RPM e use o volante de alimentação cruzada para mover a ferramenta serrilhada para dentro do trabalho. Isso deve ser de aproximadamente 0,030 polegadas, ou até que as serrilhas acompanhem e formem um bom padrão.

8. Acione a alimentação do torno para mover o carro em direção ao cabeçote a uma velocidade de alimentação de 0,010 a 0,020 polegadas por revolução.

9. Aplique óleo conforme necessário e escove a área serrilhada com uma escova dura para limpar os cavacos do serrilhado.

10. Quando os recartilhados atingirem o final da área recartilhada, inverta a direção de alimentação do carro e alimente os recartilhados no trabalho mais 0,005 a 0,010 polegadas.

11. Continue recartilhando para frente e para trás até que um diamante afiado se desenvolva.

Corte e ranhura em um torno

A finalidade de corte e ranhura:

Há momentos em que você pode querer cortar uma peça da extremidade de uma peça de trabalho ou pode querer cortar uma ranhura em uma peça de trabalho.

A ranhura, comumente chamada de recesso, corte inferior ou pescoço, geralmente é feita na extremidade de uma rosca para permitir o deslocamento total da porca até um ressalto ou na borda de um ressalto para garantir um ajuste adequado das peças correspondentes. Existem três tipos de ranhuras:quadradas, redondas e em forma de U.

Ranhuras arredondadas são geralmente usadas onde há uma tensão na peça e onde um canto quadrado levaria à fratura do metal.

Para cortar uma ranhura

Procedimento:

1. Selecione uma broca para o tamanho e formato desejados da ranhura necessária.

2. Defina a localização da ranhura.

3. Ajuste o torno para metade da velocidade de rotação.

4. Monte a peça de trabalho no torno.

5. Coloque a broca na altura central.

6. Introduza lentamente a ponta da ferramenta na peça de trabalho usando o manípulo de alimentação cruzada.

7. Aplique bastante óleo de corte na ponta da ferramenta de corte. Para garantir que o corte não fique cego na ranhura. Se houver vibração, reduza a velocidade do fuso.

8. Pare o torno e verifique a profundidade da ranhura.

9. Repita os procedimentos 6-7 até que o trabalho seja cortado na profundidade correta.

Figura 6. Corte de uma ranhura

Despedida

Ferramentas de corte, muitas vezes chamadas de ferramentas de corte, são usadas para cortar peças de trabalho. Existem três tipos de ferramentas de separação. A ferramenta de corte consiste em um suporte reto, o deslocamento do lado esquerdo e a lâmina inserida no deslocamento do lado direito são os mais usados.

Existem dois problemas comuns na separação, trepidação e encaixe. Uma trepidação ocorre quando a ferramenta não é segura o suficiente, qualquer folga na ferramenta, suporte ou qualquer parte do próprio torno torna o corte difícil, desigual e muitas vezes impossível . Apertar significa que a ferramenta tende a cavar na peça de trabalho, tende a subir sobre o topo da aresta de corte. Isso geralmente quebra a broca da ferramenta ou destrói a peça de trabalho. O abraço geralmente é causado quando a ferramenta de partição é definida muito alta ou muito baixa.

• As ferramentas de corte são mais estreitas, porém mais profundas do que as ferramentas de torneamento. As ferramentas de separação são usadas para criar ranhuras estreitas e cortar partes do estoque.

• O porta-ferramentas deve apenas liberar a peça de trabalho quando a ferramenta de corte é instalada.

• Certifique-se de que a ferramenta de partição esteja perpendicular ao eixo de rotação.

• Certifique-se de que a ponta da ferramenta esteja na mesma altura que o centro da coronha. Segurar a ferramenta contra a face da peça pode ajudar nisso.

• Defina a altura da ferramenta, coloque-a contra a face da peça e trave a ferramenta no lugar. Lembre-se de aplicar fluido de corte, especialmente ao fazer um corte profundo.

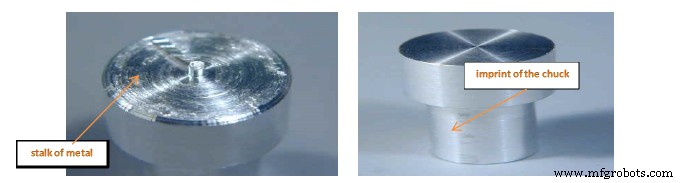

Figura 7. Separação

Procedimento:

1. Monte a peça de trabalho no mandril com a parte a ser cortada o mais próximo possível do mandril.

2. Monte a ferramenta de corte no lado esquerdo do suporte composto com a aresta de corte colocada no centro.

3. Coloque o suporte o mais próximo possível do poste da ferramenta para evitar vibrações e trepidações.

4. Ajuste a broca da ferramenta. A broca da ferramenta deve se estender do suporte a uma distância igual a pouco mais da metade do diâmetro da peça de trabalho. Ajuste a rotação por minuto (rpm) para cerca de ⅔ da velocidade de rotação.

5. Marque o local do corte.

6. Mova a ferramenta de corte para a posição.

7. Inicie o torno e alimente lentamente a ferramenta de corte na peça de trabalho manualmente. Segure a alça de alimentação cruzada com as duas mãos para alimentar de forma constante e uniforme. Aplique bastante óleo de corte.

8. Quando a peça de trabalho tiver cerca de ¼ de polegada, é uma boa prática mover a ferramenta de corte ligeiramente para os lados. Este movimento lateral corta um pouco mais para evitar que a ferramenta emperre.

9. Para evitar trepidação, mantenha a ferramenta cortando e aplique óleo de corte consistentemente durante a operação. Alimente lentamente quando a peça estiver quase cortada.

10. Continue avançando a ferramenta até atingir o centro da peça de trabalho. À medida que você se aproxima, a peça de trabalho é suspensa por uma haste fina de metal.

11. A extremidade da peça de trabalho que você cortar geralmente terá um acabamento bastante áspero e um pequeno talo de metal saindo da extremidade. Veja a figura 19 abaixo.

12. O passo final é montar esta peça no mandril e fazer um corte de face para limpar a ponta. Um problema com esta etapa é que as garras do mandril podem danificar a peça acabada. Se você observar atentamente a figura 20 abaixo, poderá ver a marca das garras do mandril. Para evitar isso, você pode embrulhar a peça de trabalho em uma tira fina de papel esmerilado, ou material de proteção similar, antes de prendê-la.

Figura 8. Corte da peça de trabalho Figura 9. Peça de trabalho finalizada

Alinhamento dos Centros de Torno

Para produzir um diâmetro paralelo ao usinar trabalhos entre centros, é importante que os dois centros do torno estejam alinhados um com o outro e alinhados com a linha de centro do torno. Se o centro não estiver alinhado, o trabalho que está sendo usinado será afunilado.

Existem três métodos para alinhar os centros do torno:

1. Alinhando as linhas centrais na parte de trás do contra-ponto entre si. Esta é apenas uma verificação visual e, portanto, não precisa.

2. O método de corte experimental, onde um pequeno corte é feito de cada extremidade da peça e o diâmetro é medido com um micrômetro.

3. Alinhar centros usando um indicador de discagem.

Método 1. Para alinhar os centros ajustando o cabeçote móvel.

Procedimento:

1. Afrouxe o grampo do cabeçote móvel ou a alavanca.

2. Afrouxe um dos parafusos de ajuste do lado esquerdo ou direito, dependendo da direção em que o cabeçote deve ser movido. Aperte o outro parafuso de ajuste até que a linha na metade superior do contra-ponto se alinhe exatamente com a linha na metade inferior.

3. Aperte o parafuso de ajuste solto para travar ambas as metades do cabeçote móvel no lugar.

4. Trave a porca ou alavanca de fixação do cabeçote móvel.

Método 2. Para alinhar o centro pelo método de corte de trilha.

Procedimento:

1. Faça um corte leve de cerca de 0,010 para um diâmetro verdadeiro, da seção A na extremidade do cabeçote móvel de 0,250 polegada de comprimento.

2. Pare a alimentação e observe a leitura no colar graduado da alça de alimentação cruzada.

3. Mova a ferramenta de corte para perto da extremidade do cabeçote.

4. Aproxime a ferramenta de corte da mesma configuração do colar da etapa 1 (Seção A).

5. Retorne a ferramenta de corte para a mesma configuração do colar da etapa 1. (Seção A)

6. Corte um comprimento de 0,250 na Seção B e então pare o torno.

7. Meça ambos os diâmetros com um micrômetro.

8. Se ambos os diâmetros não forem do mesmo tamanho, ajuste o cabeçote móvel na direção ou na direção oposta da ferramenta de corte pela metade da diferença das duas leituras.

9. Faça outro corte leve na Seção A e B. Meça esses diâmetros e ajuste o cabeçote móvel, se necessário.

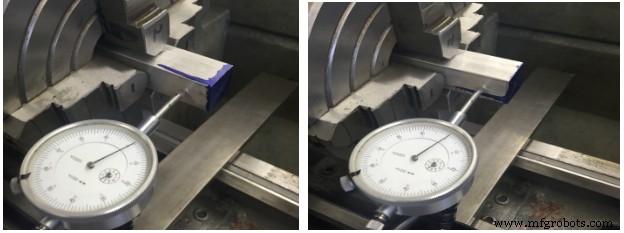

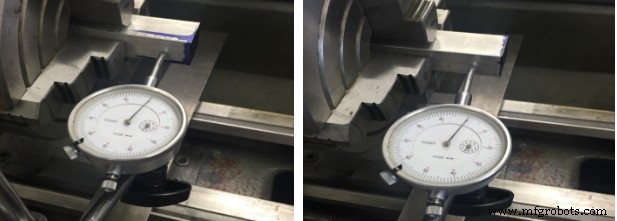

Método 3. Para alinhar centros usando um relógio comparador.

Procedimento:

1. Limpe o torno e os centros de trabalho e monte o relógio comparador.

2. Ajuste a barra de teste confortavelmente entre os centros e aperte o grampo do eixo do cabeçote móvel.

3. Monte um relógio comparador no suporte da ferramenta ou no carro do torno. Certifique-se de que o êmbolo indicador esteja paralelo à mesa do torno e que o ponto de contato esteja posicionado no centro.

4. Ajuste a corrediça transversal para que o indicador registre cerca de 0,025 polegada na extremidade do cabeçote móvel.

5. Mova o carro manualmente para que o indicador de teste registre o diâmetro na extremidade do cabeçote e observe a leitura do indicador de teste.

6. Se ambas as leituras do indicador de teste não forem as mesmas. Ajuste o cabeçote móvel pelo parafuso de ajuste até que o indicador registre a mesma leitura em ambas as extremidades.

Cálculos de conicidade

Para calcular a conicidade por pé (tpf). É necessário conhecer o comprimento do cone, diâmetro grande e pequeno.

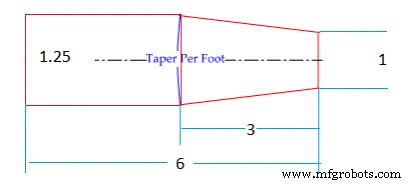

Figura 10. A parte principal de um cone de polegada

Fórmula:

Tpf =((D-d) / comprimento da conicidade) x 12

Exemplo:

Tpf =((1,25 – 1) / 3) x 12 =(0,25 / 3) x 12 =1 pol.

Cálculos de deslocamento do cabeçote móvel

Ao calcular o deslocamento do contra-ponto, a conicidade por pé e o comprimento total da peça de trabalho devem ser conhecidos.

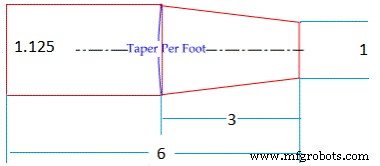

Figura 11. Dimensão de uma peça de trabalho com um cone

Fórmula:

Deslocamento do cabeçote móvel =(tpf x comprimento total da peça) / 24

Exemplo:

1. Encontre tpf:

tpf =((1,125 – 1) x 12) / 3 =(0,125 x 12) / 3 =0,50 pol.

2. Encontre o deslocamento do cabeçote móvel:

Deslocamento do cabeçote móvel =(0,5 x 6) / 24 =3 / 24 =0,125 pol.

Em alguns casos em que não é necessário encontrar a conicidade por pé, a seguinte fórmula simplificada pode ser usada.

Fórmula:

Deslocamento do cabeçote móvel =(OL / TL) x ((D-d) / 2)

OL =Comprimento total da peça de trabalho

TL =comprimento da seção cônica

D =extremidade de diâmetro grande

d =extremidade de diâmetro pequeno

Exemplo:

Deslocamento do cabeçote móvel =(6 / 3) x ((1.125-1) / 2) =.125

Torneamento cônico

Usando o descanso composto para produzir cones curtos ou íngremes. A broca da ferramenta deve ser alimentada manualmente, usando o manípulo de alimentação do descanso composto.

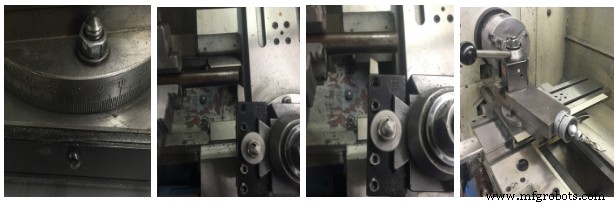

Corte um produtor cônico com resto composto

Procedimento:

1. Consulte o desenho do projeto para a quantidade de conicidade necessária em graus.

2. Afrouxe os parafusos de trava do descanso composto.

3. Gire o descanso composto para o ângulo desejado. (Veja a primeira foto)

4. Aperte os parafusos de trava do descanso composto.

5. Ajuste a ponta da ferramenta no centro e alimente a ponta da ferramenta de corte, usando o parafuso de alimentação do resto do composto.

6. Verifique o tamanho e ajuste do cone.

Figura 12. Operação de torneamento cônico

Peça verdadeira em um mandril de 4 garras

1. Um mostrador ou indicador de teste deve ser usado sempre que um diâmetro usinado precisar ser alinhado dentro de um milésimo de polegada.

2. Procedimento:

3. Insira a peça de trabalho no mandril de 4 garras e ajuste-a aproximadamente, usando o método de giz ou medidor de superfície.

4. Monte um indicador, no porta-ferramentas do torno.

5. Coloque o fuso indicador na posição horizontal com o ponto de contato ajustado na altura central.

6. Aproxime a ponta do indicador ao diâmetro da peça de trabalho para que registre cerca de 0,020 e gire o fuso do torno manualmente.

7. Conforme você gira o torno, observe a leitura mais alta e mais baixa no relógio comparador.

8. Afrouxe levemente a garra do mandril na leitura mais baixa e aperte a garra na leitura mais alta até que a peça seja movida pela metade da diferença entre as duas leituras do indicador.

Lado 1. Lado esquerdo e direito

9. Continue a ajustar apenas essas duas garras opostas até que o indicador registre o em ambas as garras. Desconsidere as leituras do indicador no trabalho entre essas duas garras.

10. Ajuste o outro conjunto de garras opostas da mesma maneira até que o indicador registre o mesmo em qualquer ponto da circunferência da peça.

Lado 2. Lado esquerdo e direito

11. Aperte todas as garras uniformemente para prender a peça de trabalho com firmeza.

12. Gire o fuso do torno manualmente e verifique novamente a leitura do indicador.

TESTE DE UNIDADE

1. O repouso composto é colocado em que ângulo?

2. Explique a diferença entre torneamento de desbaste e torneamento de acabamento.

3. A ponta da ferramenta deve ser definida acima ou no centro do eixo do fuso ao realizar um corte de faceamento?

4. Qual é o propósito de enfrentar?

5. Por que perfuramos uma peça de trabalho?

6. Qual é o propósito do chato?

7. Cite três tipos de ferramentas de partição.

8. Cite três métodos para alinhar os centros do torno.

9. Calcule o deslocamento para a conicidade se D=2, d=1, OL=6 e TL=3. A fórmula é:

Deslocamento =(OL x (D-d)) / (2 x TL)

10. Descreva o produtor para cortar um cone.

Tecnologia industrial

- O que é torneamento de máquina?

- Torneamento vertical de dois eixos de peças de tamanho médio

- O giro é opcional

- O que é um corte de caixa?

- 22 Unidade 5:Operação CNC

- 24 Unidade 7:Mastercam

- O que é torneamento CNC?

- Torneamento de Fresamento

- Diferenças de torneamento de fresamento

- Automação de Torneamento de Fresamento