Bem que não combinava:um guia sobre peças de engenharia para encaixar

Fazer as peças que se encaixam é realmente um dos principais resultados para uma consultoria de desenvolvimento de produtos de serviço completo. Claro que as pessoas querem que ele tenha uma boa aparência e passe em todas as especificações regulamentares, mas ele absolutamente precisa ser capaz de ser montado e encaixado bem, de forma consistente.

Freqüentemente, onde as coisas começam a dar errado é na ausência de decidir como serão as divisões e linhas de partição, onde estão os ajustes críticos ou de controle ou recursos de montagem necessários e fazer uma análise de tolerância razoável para entender o desafio à frente. Com toda a empolgação que é o desenvolvimento de produtos, esses detalhes-chave de montagem não podem ser negligenciados, mas geralmente são.

As linhas de quebra de peça são, na verdade, um recurso chave do design que pode melhorar a aparência de um produto, mas também podem prejudicá-lo se forem feitas demais ou desnecessariamente onerosas. As coisas para se manter em mente que estão direcionando as linhas de separação podem estar nos bastidores da aparência do produto por fora, ou podem ser impulsionadas por quebras de cor e textura na pele externa, ou mesmo usadas para comunicar zonas de interação.

Às vezes, as decisões de fabricação também podem direcionar os detalhes da linha de peças. As peças moldadas têm menor custo de produção se o núcleo metálico da ferramenta, a parte da ferramenta que forma o interior da peça plástica, puder ser puxado diretamente para fora da peça plástica, sem ação lateral adicional, deslizamentos ou elevadores no ferramenta. Costuras de partes no meio de superfícies visuais primárias ou pontos de contato com o usuário também são geralmente indesejáveis. Soluções elegantes geralmente surgem quando toda a equipe de desenvolvimento de produto (designer, engenheiros e fabricantes) se reúne e discute a divisão da peça desde o início.

Além disso, tenha em mente que as peças moldadas por injeção, especialmente à medida que ficam maiores, tendem a ter encolhimento e empenamento, ciclo pós-injeção, portanto, duas peças se juntando apenas aumentam isso. Se as peças forem rígidas, as nervuras e as sobreposições nos pontos de encontro têm maior dificuldade de alinhar as duas peças. Quanto mais longa ou mais complexa for a costura ao longo da qual as duas partes se encontram, ou mais estreitamente se destinam a se encaixar, complica as coisas, tornando difícil a entrega de produtos repetíveis e de alta qualidade, e isso antes que uma terceira parte seja adicionada para a junção. Sim, uma revisão rigorosa das geometrias das peças individuais e um bom projeto de molde com análise de fluxo de molde podem ajudar a mitigar a distorção da peça, mas não eliminá-la, e alguns projetos têm recursos de peça que são necessários ou desejados que irão empurrar os limites da moldagem por injeção de qualquer maneira. Portanto, não importa o quão bem as peças se juntem no mundo virtual, o mundo real apresentará outros desafios, e geralmente alguns que não serão antecipados.

É aqui que decidir onde os ajustes críticos são realmente necessários e se devemos seguir o caminho da complexidade desnecessária sem valor é crucial. Muitas vezes, uma revelação (lacuna planejada e controlada) entre duas partes, ou sobreposição de superfícies de duas partes, ou nervuras de posicionamento localizadas, e uma parte mais direta para as bordas da parte pode contribuir muito para oferecer boa aparência, menor custo e menor tempo para comercializar o novo produto. Se uma revelação de zero ou ajuste de linha para linha for realmente necessário para o visual, a equipe deve enfrentar os desafios adicionais logo no início, estabelecendo as principais preocupações de alinhamento e recursos de controle, revisão inicial do moldador para identificar empenamento nas peças, plano para peças adicionais acessório para controle de forma pós-molde, e o aumento geral do custo da peça adicionada afetou os resultados financeiros.

Todos esses desafios podem não ser totalmente compreendidos se a devida diligência não for feita em relação ao empilhamento de tolerância desde o início. Todas as peças terão uma faixa, dentro da qual seu tamanho irá variar, e a montagem de peças em peças irá somar as variações, às vezes compensando umas às outras e outras vezes tornando as coisas piores. Além disso, não é só encontrar os resultados do estudo de tolerância que mostram apenas como as coisas ruins podem variar. Deve haver uma revisão completa e reflexão sobre onde o desalinhamento pode ser projetado ou menos problemático com as opções de fabricação. Encontramos muitas empresas, novas ou estabelecidas, na verdade não realizaram estudos completos de tolerância de seus projetos e se perguntam por que têm tais variações na produção. Considerar adequadamente a forma e a posição dos recursos da peça, sem falar em considerar expectativas razoáveis para a fabricação dos recursos da peça, são necessários para produtos de qualidade consistente. Em muitos casos, o grande número de peças que se espera que funcionem juntas para alcançar algum alinhamento ou aparência final, conforme atribuído por um engenheiro de sistema ou profissional de marketing nunca visto, é flagrantemente irreal e, em alguns casos, ainda há uma discussão desnecessária sobre apenas gastar mais dinheiro para fazer as peças com tolerâncias mais altas. Isso não é necessário se algumas das peças que contribuem para o empilhamento de tolerância puderem ser removidas do ajuste de acionamento das peças correspondentes. Se o quadro-chave ou outras estratégias de montagem podem ser empregadas para alinhar melhor a peça com a montagem da peça. Pode levar um pouco mais de tempo no processo de design, mas isso não será nada comparado com a dor de cabeça de resultados inconsistentes durante a produção inicial e os atrasos associados à tentativa de consertar as coisas nos estágios finais de desenvolvimento.

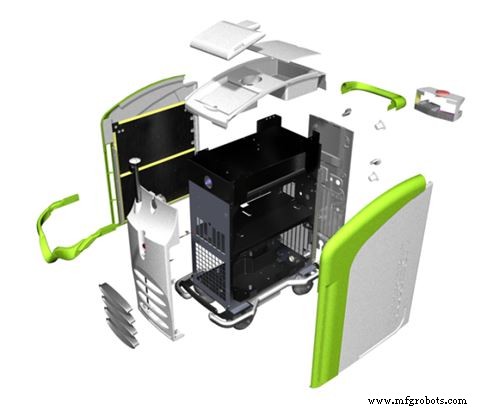

Uma vez que um conjunto mais direto de recursos de design e interações controladas por tolerância estejam em vigor, montagem das peças do gabinete, seja peça a peça, recursos de montagem em subestruturas ou uma estratégia de montagem enfatizando os principais locais de ajuste, ainda será importante ter planejado as folgas apropriadas onde necessário e os pontos de contato das peças principais para as superfícies de montagem para garantir o posicionamento. Às vezes é um pouco parecido com um quebra-cabeça 3D, mas é importante lembrar que para cada ajuste de linha a linha, algum outro ajuste de linha a linha pode lutar com ele ou tirar a peça da posição, e isso só pode acontecer quando a peça está no lado grande ou no lado pequeno de sua faixa de tolerância. Ter uma estratégia, mais uma vez, onde as partes se juntam com pontos-chave de toque e montagens rígidas é fundamental, e muitas vezes isso pode ser nos bastidores, por assim dizer, deixando visível uma parte leve, mas consistente, que se rompe, se sobrepõe ou se revela.

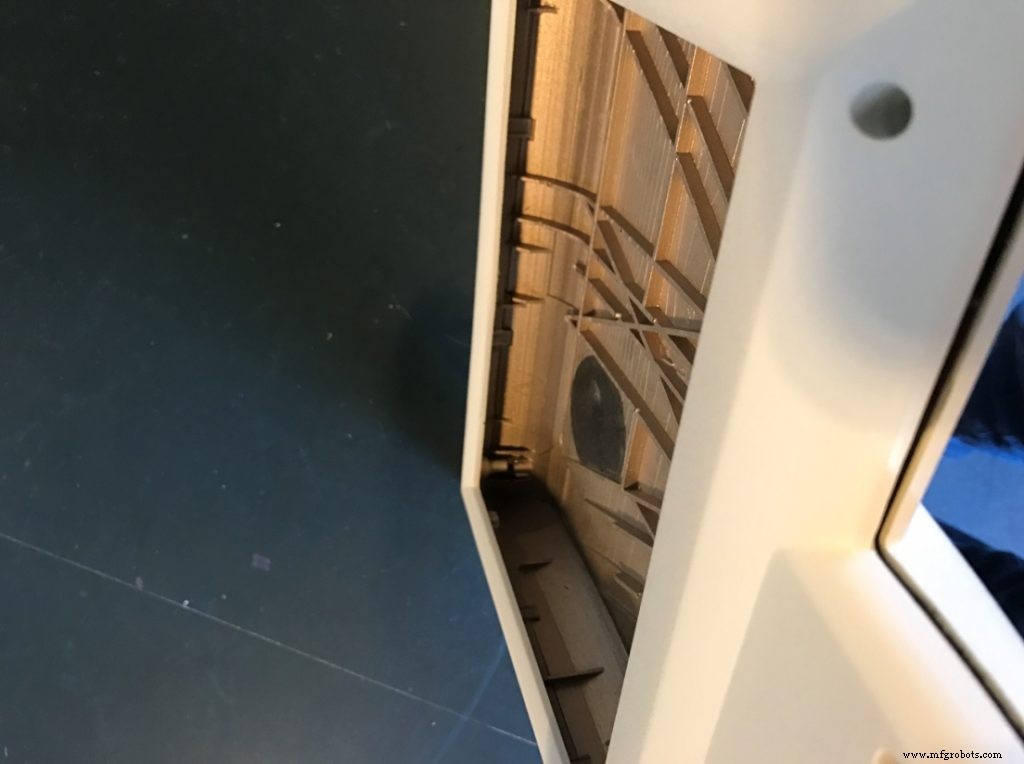

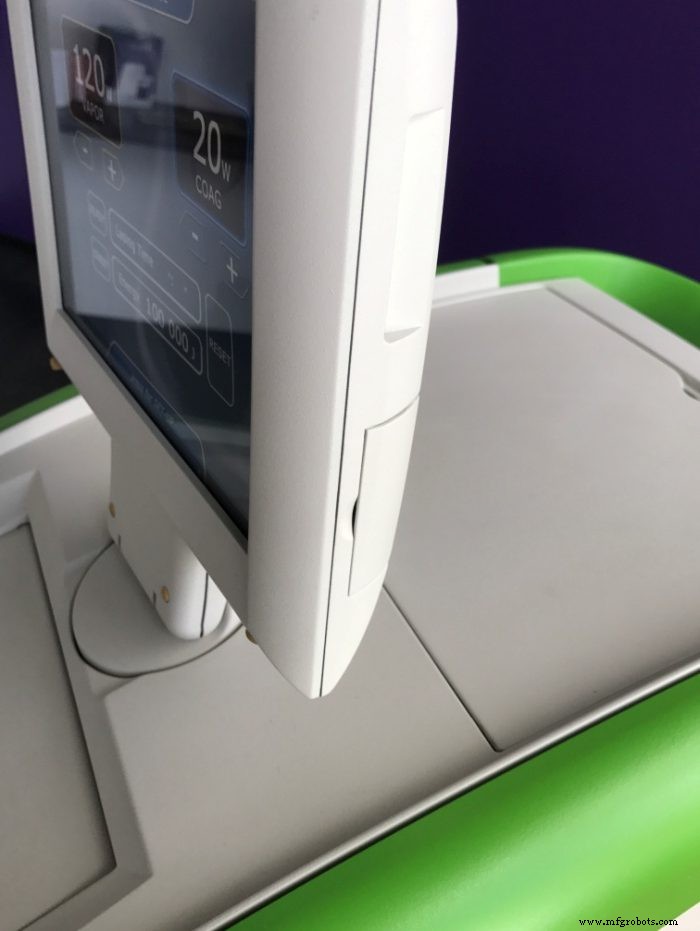

Esta caixa de tela de toque personalizada precisava ter um acabamento liso e ser estruturalmente sólida para ser estável durante a interface. Além disso, precisava ser resistente à entrada de fluidos. As carcaças externas moldadas por injeção contavam com várias nervuras interligadas, encaixes e sobreposição, como pode ser visto olhando para uma carcaça na imagem certa. Esses recursos mantiveram os lados e as bordas alinhados e ajudaram a deixar a carcaça mais rígida quando montada.

Ainda haverá desafios possíveis de empenamento de peças moldadas por injeção com costuras longas, mas leves, planejados para inserções de superfície, lacunas e arredondamentos de borda nas peças podem esconder essas imperfeições restantes, mesmo em montagens que parecem ter superfícies contínuas com apenas ligeiras rupturas entre as peças. Você pode produzir um produto com dezenas de juntas devidamente projetadas, mas sua equipe de design só se lembrará da interferência de uma peça a outra que não se alinha quando é montada pela primeira vez.

Uma vez que sua estratégia de design seja decidida com sua equipe de desenvolvimento e os detalhes tenham sido trabalhados, a construção do seu protótipo será sua chance de confirmar o encaixe adequado e a facilidade de montagem no mundo real. Prepare-se para aprender com o seu protótipo, pois uma peça vale mais que 1000 fotos, mas você precisará inspecionar as peças do protótipo de entrada para ter certeza de que realmente estão de acordo com as especificações do seu projeto. E não apenas inspecione suas peças onde você encontra um problema enquanto procura a causa, mas inspecione-as em qualquer área de recurso crítica, pois você não quer uma peça fora da especificação para confirmar que seu projeto vem bem junto apenas para descobrir na produção que quando a peça é feita corretamente de acordo com as especificações, ela não se ajusta. Seu protótipo deve ser estudado para garantir que sua estratégia de montagem, localização de recursos e faixa de tolerância produzirão repetidamente montagens de alta qualidade conforme você passa para a produção. É também uma oportunidade de “entrar”, localizando recursos e montagens para obter o encaixe desejado nas peças adjacentes. Às vezes, produzimos deliberadamente os principais recursos de localização em um protótipo um pouco maior para que o material possa ser facilmente removido para saber qual será o melhor tamanho de recurso para ajuste. Obviamente, para peças moldadas de produção, o oposto é verdadeiro, já que um pouco abaixo do tamanho, um recurso de montagem chave permitirá que o fabricante da ferramenta remova o material da ferramenta de metal, aumentando o tamanho da peça de plástico para otimizar o ajuste. Isso é conhecido como "seguro para aço", pois remover material de uma ferramenta de conformação de metal é muito mais fácil e barato do que adicionar material. Mas essa abordagem precisa ser discutida durante o desenvolvimento com o fabricante da ferramenta e o moldador para que eles entendam qual é o resultado desejado da peça de plástico.

Em todos os casos, ter o envolvimento de toda a equipe desde o início deve ajudar a tomar decisões com relação a instalação, qualidade, design e cumprimento de metas de custo, ao mesmo tempo que elimina a perda de tempo para o mercado do novo produto em desenvolvimento com muito mais eficiência. Abordagens de projeto inteligentes podem ocultar irregularidades de junção de peças e incompatibilidades em juntas, mantendo a geometria de peças individuais simples e controle dimensional e com custos de fabricação mais baixos se a montagem for considerada desde o início e o projeto for avaliado pelo valor geral para o cliente.

Processo de manufatura

- Guia de criação do Portable Raspberry Pi (Retropie Handheld) Parte 1

- 5-Axis... não é tão assustador

- Precisão dimensional de peças impressas em 3D

- O guia completo para peças usinadas

- Produção de peças de alto volume

- Um guia definitivo para a fabricação sem iluminação

- Um guia para manutenção e peças de teleférico

- Guia do comprador para comprar peças industriais

- Seu guia para peças de freios industriais

- Um guia para iniciantes em automação