Projeto de conjuntos de chapa metálica que resistem às tolerâncias de fabricação

Conjuntos de chapas metálicas são frequentemente vistos na produção de produtos em grande escala, pois é uma maneira muito econômica de criar grandes estruturas, já que o equipamento de processamento está bem estabelecido e não há necessidade de criar grandes ferramentas caras que seriam necessárias para fazer uma peça de plástico. No entanto, como as peças são feitas de um conjunto de peças em vez de formadas juntas, há certas preocupações de tolerância que precisam ser consideradas, que de outra forma poderiam ser evitadas usando um processo mais de uma única vez, como injeção rígida, RIM ou espuma estrutural.

Para entender por que isso ocorre, é necessário entender melhor o processo no qual as peças de chapa metálica são feitas; existe uma gama diversificada de tecnologia de processamento, desde trefilagem, corte, estampagem e dobra. No entanto, para designers que trabalham em peças grandes com quantidades relativamente baixas (<10k), a maioria das peças de chapa metálica será estampada ou cortada usando prensas CNC ou lasers e, em seguida, formados em freios semiautomáticos. Isso ocorre porque o investimento em ferramentas para grandes matrizes de estampagem e ferramentas de conformação nunca seria amortizado em quantidades relativamente baixas.

No entanto, como essas máquinas processam dobras uma etapa de cada vez, as considerações de tolerância não são as mesmas que as peças que têm todos os recursos formados ao mesmo tempo (RIM / espuma estrutural, peças formadas por matriz progressiva). Como tal, a forma como as peças são toleradas e como essa tolerância é contabilizada é muito importante; quanto mais curvas ou recursos você adicionar, pior será a tolerância entre eles. Como consultoria de design, vimos vários casos de peças que foram projetadas para tolerâncias normais de fabricação, mas com muitas dobras empilhadas, de forma que as peças acabaram seriamente arqueadas ou não se encaixaram.

Ao projetar peças de chapa metálica, a coisa mais importante a lembrar é que a forma inicial é geralmente cortada de uma folha plana em uma configuração, isso significa que os recursos que permanecem em um plano terão a maior tolerância, visto que as dobras não foram introduzidas . Assim, ao projetar peças que precisam ser combinadas, é uma boa ideia usar recursos que existem em um único plano.

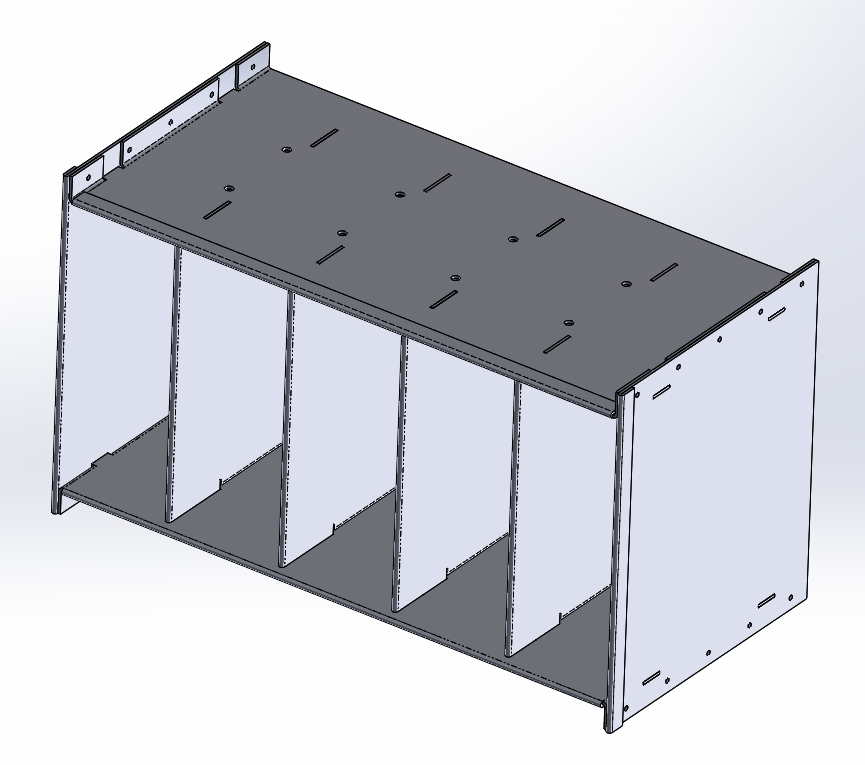

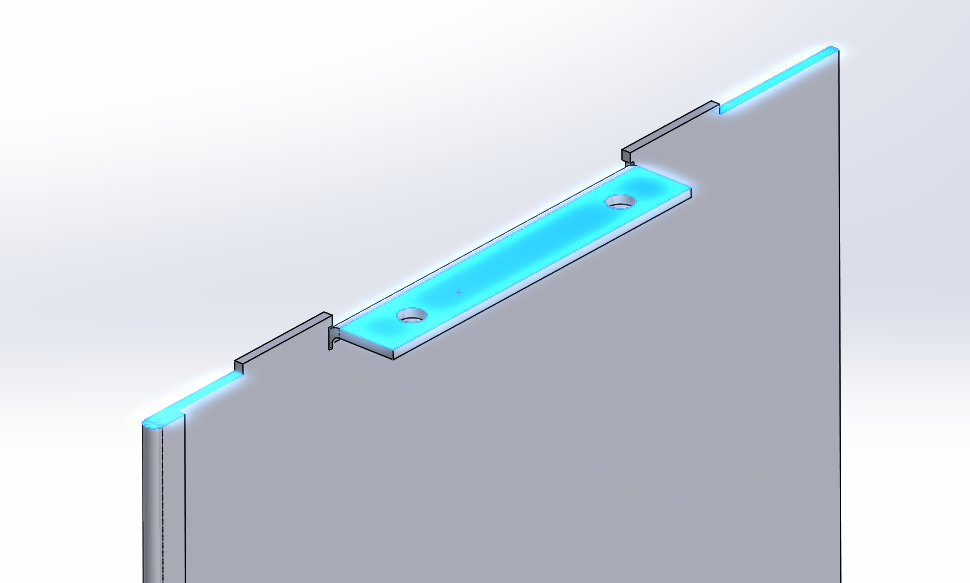

Por exemplo, ao criar as divisões verticais para algo como um rack de unidade, pode ser tentador tentar posicionar as divisórias usando os mesmos parafusos que irão prendê-las no lugar. No entanto, haverá pelo menos duas dobras entre os dois orifícios dos parafusos; portanto, a tolerância entre eles será bastante frouxa, levando a divisórias inclinadas. Em vez disso, as abas nas divisórias verticais podem se encaixar nas ranhuras na parte superior e inferior, o que forneceria uma tolerância mais estreita, porque os recursos que fornecem alinhamento foram todos formados como uma folha plana. Para prender a divisória, um flange com orifícios superdimensionados poderia ser formado; os orifícios superdimensionados seriam responsáveis pela tolerância causada pelos flanges dobrados.

Isso funciona melhor do que dobrar as guias dos membros horizontais, pois cada dobra terá uma tolerância em relação à outra, que será maior do que a tolerância de slot para slot. O ombro das abas deve sempre ser projetado para ficar acima do flange, de forma que o recurso mais preciso seja o que forneça o alinhamento.

Esta mesma lógica se aplica à localização de duas peças planas juntas, se você puder usar todos os recursos que são formados de forma plana, você obterá um melhor alinhamento. Itens como clipes Cleco (temporários) ou rebites (permanentes) são muito eficazes no uso de orifícios perfurados para localizar as folhas umas em relação às outras.

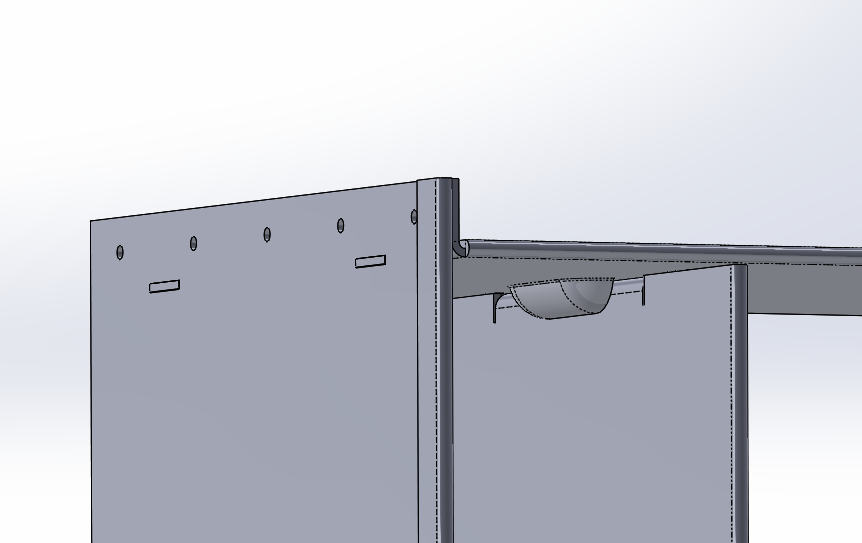

Os inclinados à mecânica podem notar um problema gritante com a solução de guia proposta; a ordem de montagem está completamente errada. Todas as divisórias teriam que ser montadas nas placas superior e inferior antes de colocar as placas laterais, e para remover qualquer uma delas é necessário remover as placas laterais e a placa superior. Isso torna a unidade péssima para montar e consertar, se necessário. Mas, como discutimos, simplesmente usar furos não fornece alinhamento suficiente devido à tolerância de dobra, então o que devemos fazer? Em casos como esses meios-tesouras ou fendas podem ser muito eficazes, ao criar uma saliência nas placas superior e inferior, você pode obter um alinhamento firme, pois as tesouras são feitas quando as folhas estão planas para que você não perca a tolerância à dobra.

Essas restrições de tolerância se aplicam não apenas ao anexar duas peças de chapa metálica, mas também ao conectar a chapa metálica a outros componentes, como soldagens ou películas de plástico / espuma estrutural. Portanto, quando possível, você deve fazer com que qualquer alinhamento de alta tolerância ocorra dentro de um plano da chapa de metal, a resistência pode vir de dobras e flanges com orifícios ranhurados / superdimensionados para que não restrinjam excessivamente a montagem.

Ao manter as restrições da fabricação de chapas de baixo / médio volume em mente, você estará no caminho certo para projetar peças que se encaixem independentemente de onde as peças se enquadrem na faixa de tolerância. Trabalhando em estreita colaboração com os fornecedores, você pode compreender as realidades da manufatura e projetar de acordo.

Processo de manufatura

- 10 invenções americanas que revolucionaram a manufatura

- 5 Aplicativos de impressão 3D de metal que mudarão a manufatura

- 5 maneiras de melhorar suas peças de chapa metálica

- Custo-benefício da perfuração de chapas metálicas

- O que é perfuração de chapa metálica?

- Saiba mais sobre a conformação de chapas metálicas

- Uma visão geral de chapas finas de metal

- O que é endireitar chapas metálicas?

- Tolerâncias GD&T na fabricação de peças

- Tolerância de circularidade em pequenas peças metálicas