Processos não criogênicos de separação do ar

Processos não criogênicos de separação do ar

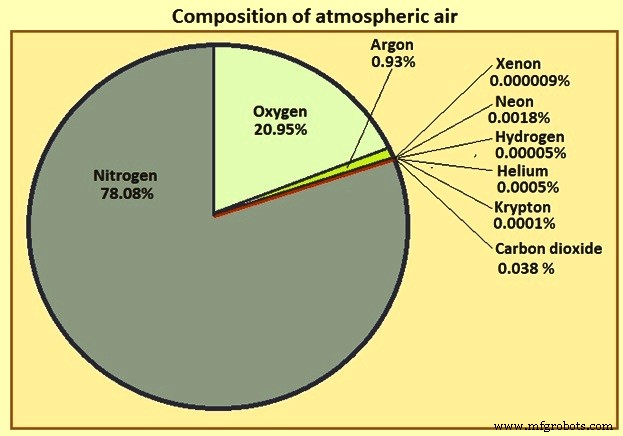

O ar atmosférico seco contém em volume 78,08% de nitrogênio, 20,95% de oxigênio e 0,93% de argônio, juntamente com traços de vários outros gases (Fig. 1). O ar atmosférico também pode conter quantidades variáveis de vapor de água (dependendo da umidade) e outros gases produzidos por processos naturais e atividades humanas. Existem duas tecnologias principais para separar os gases do ar, como (i) destilação criogênica e (ii) processos de separação não criogênica. Os processos não criogênicos são tipicamente usados para separar um único componente do ar atmosférico.

Fig 1 Composição do ar atmosférico

Os processos de separação de ar não criogênico são processos de separação próximos à temperatura ambiente e são usados para a produção de nitrogênio ou oxigênio como gases. Esses processos são escolhas econômicas quando a demanda de gases é relativamente pequena e quando a pureza muito alta dos gases não é necessária. As plantas de separação de ar não criogênicas são compactas e produzem nitrogênio gasoso que é tipicamente 95,5% a 99,5% livre de oxigênio ou oxigênio gasoso que é 90% a 95,5% puro.

As plantas não criogênicas são menos eficientes em termos energéticos do que as plantas criogênicas (para pureza comparável do produto), mas ao mesmo tempo custam menos para construir. O tamanho físico da planta pode ser reduzido à medida que a pureza necessária é reduzida, e a energia necessária para operar a unidade também é reduzida. As plantas não criogênicas são relativamente rápidas e fáceis de iniciar e podem ser colocadas em operação em menos de meia hora. Isso é útil quando o produto não é necessário em tempo integral. Assim como as plantas criogênicas, os processos de separação de ar não criogênico também começam com a compressão do ar.

Ao contrário das plantas criogênicas que usam a diferença entre os pontos de ebulição do nitrogênio e do oxigênio para separar e purificar esses produtos, as plantas de separação de ar não criogênicas usam diferenças de propriedades físicas, como estrutura molecular, tamanho e massa para produzir nitrogênio e oxigênio. Os processos não criogênicos são baseados em adsorção seletiva ou permutação através de membranas.

As tecnologias mais comuns usadas para plantas de separação de ar não criogênicas são tecnologia de processo de adsorção, (ii) tecnologias de processo químico, (iii) tecnologia de separação por membrana e (iv) tecnologia de membrana de transporte de íons.

Tecnologia do processo de adsorção

A tecnologia do processo de adsorção é baseada na capacidade de alguns materiais naturais e sintéticos de adsorver preferencialmente nitrogênio ou oxigênio. Esta tecnologia é usada para produzir nitrogênio ou oxigênio passando ar comprimido a várias pressões atmosféricas através de um recipiente contendo materiais adsorventes. Os adsorventes são escolhidos com base em suas características de adsorção. Materiais adsortivos especiais são usados como uma peneira molecular, adsorvendo preferencialmente as espécies de gás alvo. Um adsorvente desejável tem afinidade muito maior por moléculas não-produto do que pelo produto gasoso (nitrogênio ou oxigênio). Essa característica faz com que a maioria das moléculas do gás do produto passem pelo leito e entrem na corrente do produto, enquanto outros componentes do ar são capturados pelo adsorvente.

As plantas de produção de oxigênio que usam a tecnologia de adsorção normalmente usam peneiras moleculares zeólitas para adsorver nitrogênio, dióxido de carbono, vapor de água residual e outros gases. As pressões típicas de fornecimento de oxigênio que saem da planta são de 1 atmosfera a 3 atmosferas. A pureza do oxigênio normalmente está na faixa de 93% a 95% e é limitada principalmente pelo teor de argônio, que normalmente está na faixa de 4,5% a 5%.

As plantas de produção de nitrogênio que usam a tecnologia de adsorção usam um material de peneira molecular de carvão ativado que remove o oxigênio e outros componentes indesejados por adsorção. Alternativamente, é adicionada uma unidade ‘de-oxo’ que combina cataliticamente o hidrogênio com o oxigênio no produto nitrogênio deixando o processo de adsorção, produzindo água. Esta água é removida por resfriamento e adsorção adicional. O nitrogênio é normalmente fornecido da unidade de produção a pressões de 6 atmosferas a 8 atmosferas e com uma pureza de 95% a 99,5%. Se for necessária uma pureza mais alta, o tamanho do equipamento e a proporção da alimentação de ar para a fabricação do produto devem aumentar. O fluxo de resíduos de uma planta de produção de nitrogênio é enriquecido em oxigênio, que é frequentemente de cerca de 40% de oxigênio. Este fluxo às vezes é usado para aprimoramento de combustão ou operação de equipamentos de tratamento de resíduos na planta.

No caso das zeólitas, existem campos elétricos não uniformes nos espaços vazios do material, causando adsorção preferencial de moléculas, que são mais polarizáveis do que aquelas que possuem maiores momentos eletrostáticos quadrapolares. Assim, na separação do ar, as moléculas de nitrogênio são mais fortemente adsorvidas do que as moléculas de oxigênio ou argônio. À medida que o ar passa por um leito de material zeolítico, o nitrogênio é retido e uma corrente rica em oxigênio deixa o leito. Isso ocorre porque os zeólitos são seletivos para o nitrogênio.

No caso de peneiras moleculares de carbono, elas têm tamanhos de poros da mesma ordem de grandeza que o tamanho das moléculas de ar. Como as moléculas de oxigênio são ligeiramente menores que as moléculas de nitrogênio, elas se difundem mais rapidamente nas cavidades do adsorvente. Assim, as peneiras moleculares de carbono são seletivas para o oxigênio.

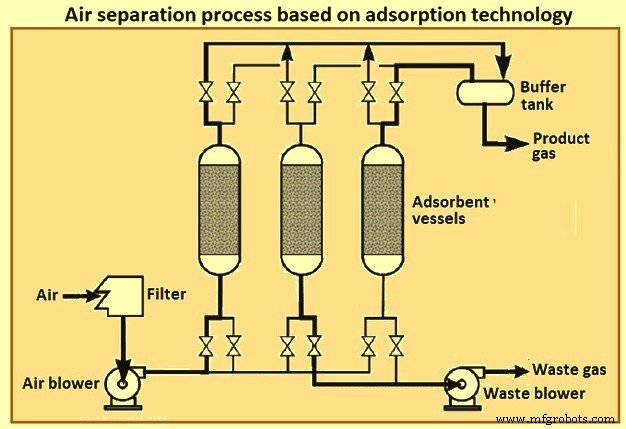

O processo adsorvente é basicamente um processo descontínuo, pois o leito adsorvente necessita de dessorção periódica. Portanto, as plantas de produção baseadas nessa tecnologia normalmente têm pelo menos dois recipientes adsorventes para fornecer continuidade operacional. A qualquer momento, um dos recipientes está produzindo produto por adsorção de componentes indesejados do ar, enquanto o outro recipiente está passando por regeneração por despressurização à pressão atmosférica. Quando o vaso de adsorção se aproxima da saturação, um conjunto de válvulas muda rapidamente os fluxos para outro vaso. Um vaso de surto (recipiente tampão) a jusante dos absorvedores garante que o fornecimento do gás do produto seja contínuo. Embora o sistema de dois vasos seja o mais comum, as configurações de vaso único ou de três vasos também são usadas às vezes. O sistema de monovasos proporciona economia de capital, enquanto o sistema de três embarcações proporciona maior continuidade de produção. Um fluxograma típico para o processo de separação de ar baseado na tecnologia de adsorção é mostrado na Fig 2.

Fig 2 Processo de separação de ar baseado em tecnologia de adsorção

O ar pressurizado entra em um recipiente contendo o leito adsorvente. Nitrogênio / oxigênio são adsorvidos e uma corrente de efluente rica em oxigênio / nitrogênio é produzida até que o leito adsorvente seja saturado com nitrogênio / oxigênio. Neste ponto, o ar de alimentação é comutado para um recipiente fresco e a regeneração do leito adsorvente no primeiro recipiente pode começar. A regeneração pode ser realizada aquecendo o leito adsorvente ou reduzindo a pressão no leito adsorvente, o que reduz a capacidade de retenção de nitrogênio/oxigênio do adsorvente.

A adição de calor é comumente referida como adsorção de oscilação de temperatura (TSA) e a redução de pressão como adsorção de oscilação de pressão ou vácuo (PSA ou VSA). As plantas de separação de ar usando vácuo são chamadas de plantas VPSA (adsorção de oscilação de pressão a vácuo), VSA (adsorção de oscilação de vácuo) ou PVSA (adsorção de oscilação de vácuo de pressão). É usado para a produção de oxigênio. O ciclo do processo é semelhante ao das plantas PSA, exceto que as bombas de vácuo são usadas para reduzir a pressão de dessorção. A pressão de dessorção mais baixa reduz a pressão de entrada. O tempo de ciclo mais rápido e a operação simplificada associados à redução de pressão normalmente o tornam o processo de escolha para a separação do ar.

Uma planta VPSA produz oxigênio em torno de 0,2 atmosferas (manômetro). Quando são necessárias pressões de fornecimento de oxigênio mais altas, um compressor de reforço de oxigênio é adicionado à planta. No geral, as plantas VPSA são mais caras, mas mais eficientes em termos energéticos do que as plantas PSA para as mesmas condições de fluxo de produto, pressão e pureza.

As plantas VPSA regeneram o material da peneira sob condições de vácuo. Isso resulta em um material de peneira molecular mais totalmente regenerado. Este material de peneira é mais seletivo do que o material submetido ao processo de regeneração em uma planta PSA. Como resultado, uma porcentagem maior de oxigênio disponível é recuperada, o que significa que menos ar deve ser processado. A potência do compressor de ar é bastante reduzida em comparação com uma planta PSA devido ao menor fluxo de ar e menor pressão de descarga do compressor, que normalmente é inferior a meia atmosfera (manômetro). No entanto, há um desvio na economia de energia de compressão de ar devido à energia necessária para operar a bomba de vácuo.

As unidades VPSA são normalmente mais econômicas do que as unidades PSA quando a taxa de produção desejada é superior a 20 toneladas por dia. Eles são normalmente a opção de produção de oxigênio mais econômica até 60 toneladas por dia, desde que não seja necessário oxigênio de alta pureza. Acima de 60 toneladas por dia, as plantas criogênicas são normalmente a tecnologia de produção de oxigênio de escolha, embora em alguns casos, duas plantas VPSA permitam uma melhor correspondência de grandes mudanças na demanda.

Variações no processo que têm efeito sobre a eficiência operacional incluem pré-tratamento separado do ar para remover água e dióxido de carbono, múltiplos vasos para permitir a recuperação de energia de pressão durante a troca do leito adsorvente e operação a vácuo durante a despressurização. A otimização do sistema é baseada no fluxo do produto, pureza e pressão, custo de energia e vida útil esperada. Devido à natureza cíclica do processo de adsorção, o tamanho do leito adsorvente é o fator de controle do custo de capital. Como a produção é proporcional ao volume do leito adsorvente, os custos de capital aumentam mais rapidamente em função da taxa de produção em comparação com as plantas criogênicas.

Tecnologias de processos químicos

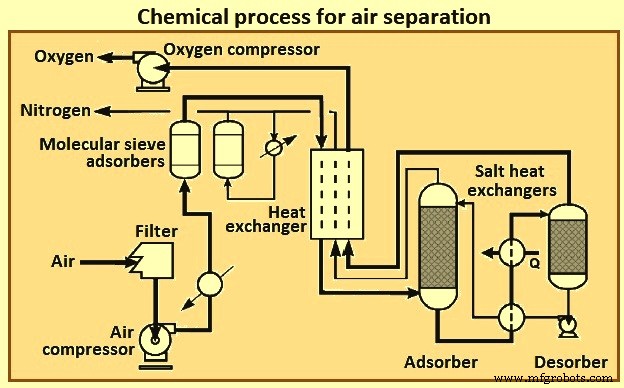

Vários materiais têm a capacidade de absorver oxigênio em um conjunto de condições de pressão e temperatura e dessorver o oxigênio em um conjunto diferente de condições. Um desses processos que foi investigado no início da década de 1990 foi o processo MOLTOXe, um processo químico de sal fundido. O processo é mostrado na Figura 3.

Fig 3 Processo químico para separação do ar

A variação do processo mostrada é baseada na absorção de oxigênio por uma corrente de sal fundido circulante, seguida de dessorção através de uma combinação de redução de calor e pressão da corrente de sal. O ar é comprimido de 1,4 atmosferas para 12,5 atmosferas e tratado para remover água e dióxido de carbono em um sistema à base de adsorvente. A água e o dióxido de carbono degradam o sal se não forem removidos nesta fase.

O ar flui através de um leito adsorvente até que a saturação do leito seja alcançada. Os leitos adsorventes são trocados e o leito adsorvente saturado é regenerado pelo nitrogênio seco do processo. O ar limpo e seco é aquecido contra fluxos de produto de retorno entre 480°C e 650°C nos trocadores de calor principais. O ar quente flui para o fundo do absorvedor, onde entra em contato com o sal líquido fundido. O oxigênio do ar reage quimicamente com o sal e é removido com o sal líquido saindo do fundo do absorvedor. O sal contendo oxigênio é trocado por calor com sal isento de oxigênio e ainda aquecido antes de ser reduzido em pressão e fluir para o dessorvedor. O oxigênio gasoso deixa o topo do dessorvedor, enquanto o sal pobre em oxigênio é removido do fundo do dessorvedor, trocado de calor e enviado para o topo do recipiente do absorvedor para fechar o circuito.

As correntes quentes de oxigênio e nitrogênio quente entram no trocador de calor principal e são resfriadas contra o ar de alimentação. O oxigênio é comprimido até a pressão de entrega, enquanto uma porção do nitrogênio é usada para regenerar o sistema de pré-tratamento de ar. A principal vantagem do processo do sistema baseado em TSA é que o ar só precisa ser comprimido a uma pressão que supere a queda de pressão através do pré-tratamento de ar e trocador de calor, reduzindo assim a quantidade de poder de compressão de ar em comparação com uma planta criogênica. Uma fonte de energia térmica deve estar disponível para liberar o sal através do aquecimento. Uma unidade piloto de pequena escala foi operada que verificou as condições do processo (99,9% de pureza de oxigênio na carga de sal esperada), no entanto, a corrosão das áreas de duas fases sal / oxigênio da instalação foi determinada como um problema econômico.

Tecnologia de separação por membrana

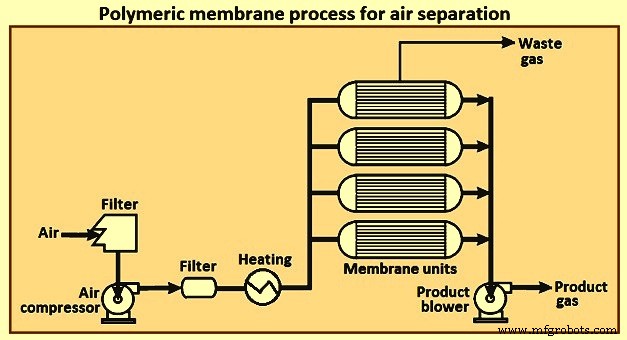

O processo baseado na tecnologia de separação por membrana faz uso das diferentes taxas nas quais os gases do ar se difundem através de uma membrana de polímero. Processos de membrana usando materiais poliméricos são baseados na diferença nas taxas de difusão de oxigênio e nitrogênio através de uma membrana que separa fluxos de processo de alta pressão e baixa pressão. A tecnologia de separação por membrana usa feixes de tubos feitos de polímeros especiais, frequentemente configurados de maneira semelhante a um trocador de calor de casco e tubo. O princípio de separação do ar é que gases diferentes têm taxas de permeação diferentes através do filme de polímero. Um esquema do processo de membrana polimérica para separação de ar é mostrado na Fig 4.

Fig 4 Processo polimérico para separação de ar

Fluxo e seletividade são as duas propriedades que determinam a economia dos sistemas de membrana, e ambas são funções do material específico da membrana. O fluxo determina a área da superfície da membrana e é uma função da diferença de pressão dividida pela espessura da membrana. Uma constante de proporcionalidade que varia com o tipo de membrana é chamada de permeabilidade. A seletividade é a razão das permeabilidades dos gases a serem separados. Devido ao menor tamanho da molécula de oxigênio, a maioria dos materiais de membrana é mais permeável ao oxigênio do que ao nitrogênio.

O princípio de separação do ar é que gases diferentes têm taxas de permeação diferentes através do filme de polímero. O oxigênio junto com o vapor de água e o dióxido de carbono são considerados “gases rápidos” que se difundem mais rapidamente através das paredes do tubo do que os “gases lentos” argônio e nitrogênio. Isso permite que o ar seco seja convertido em um produto que é uma mistura inerte de gás nitrogênio e argônio, e um "permeado" de baixa pressão ou gás residual rico em oxigênio, vapor de água e dióxido de carbono que é expelido do invólucro.

O ar atmosférico é filtrado, comprimido até a pressão necessária, seco e então passado por um módulo de membrana. Os componentes do ar com maior taxa de difusão (O2 e CO2) penetram nas fibras da membrana do polímero mais rapidamente, resultando em um fluxo rico em nitrogênio como produto primário. A pureza do fluxo de gás N2 depende da taxa de fluxo através do módulo de membrana, atingindo 93% a 99,5% e mais se operado de forma eficiente.

O produto de nitrogênio emerge das unidades de membrana próximo à pressão de alimentação do ar comprimido. Como não há partes móveis no processo de separação, as unidades de membrana podem ser ativadas rapidamente quando necessário e desligadas quando não são.

As plantas de separação por membrana são normalmente feitas em módulos de tamanho padrão com classificações de produção de nitrogênio que dependem da pureza de nitrogênio desejada. Para um determinado módulo padrão, a taxa de produção de nitrogênio aumenta com taxas de fluxo de ar de entrada mais altas, mas ao mesmo tempo a pureza do nitrogênio diminui. Quando a capacidade de produção necessária (em um nível de pureza especificado) é maior do que o maior tamanho do módulo padrão, várias unidades menores são geralmente combinadas em um coletor para permitir que operem em paralelo.

As plantas de membrana são econômicas para aplicações de demanda relativamente baixa. Como as plantas de maior capacidade são normalmente compostas por vários módulos de menor capacidade, as plantas de membrana têm um custo quase constante por planta de capacidade de produção em uma ampla faixa de taxas de produção. Isso contrasta com o custo decrescente para a capacidade marginal que é típico das plantas de nitrogênio PSA e plantas de nitrogênio de separação de ar criogênico.

Caso o produto desejado seja oxigênio, os sistemas de membrana são normalmente limitados à produção de ar enriquecido com oxigênio (25% a 50% de oxigênio). Membranas de transporte ativo ou facilitado, que incorporam um agente complexante de oxigênio para aumentar a seletividade de oxigênio, são um meio potencial para aumentar a pureza de oxigênio de sistemas de membrana, assumindo que materiais de membrana compatíveis com oxigênio também estejam disponíveis.

O oxigênio permeia através de uma fibra (tipo fibra oca) ou através de folhas (tipo espiral ferida) e é retirado como produto. Uma bomba de vácuo normalmente mantém a diferença de pressão através da membrana e fornece oxigênio na pressão necessária. O dióxido de carbono e a água normalmente aparecem no produto de ar enriquecido com oxigênio, uma vez que são mais permeáveis que o oxigênio para a maioria dos materiais de membrana.

Um grande benefício da separação por membrana é que é uma natureza simples e contínua do processo que está operando em condições próximas ao ambiente. Um soprador de ar fornece pressão de cabeça suficiente para superar a queda de pressão através dos filtros, tubos de membrana e tubulação. Os materiais das membranas são normalmente montados em módulos cilíndricos que são agrupados para fornecer a capacidade de produção necessária.

Assim como nos sistemas de adsorção, o capital é essencialmente uma função linear da taxa de produção e o backup do produto normalmente não está disponível sem um tanque de armazenamento de oxigênio líquido separado e um sistema de suporte de entrega. Os sistemas de membrana se adaptam prontamente a aplicações de até 20 toneladas por dia, onde as purezas de enriquecimento do ar com água e contaminantes de dióxido de carbono podem ser toleradas. Essa tecnologia é mais recente do que a adsorção ou a criogenia e melhorias nos materiais podem tornar as membranas atraentes para requisitos de oxigênio um pouco maiores. O tempo de inicialização rápido, devido à operação próxima ao ambiente, é especialmente atraente para sistemas de uso de oxigênio que exibem padrões de uso descontínuos. A natureza passiva do processo também é atraente.

As plantas de membrana são econômicas para aplicações de demanda relativamente baixa. Como as plantas de maior capacidade são normalmente compostas por vários módulos de menor capacidade, as plantas de membrana têm um custo quase constante por planta de capacidade de produção em uma ampla faixa de taxas de produção. .

Tecnologia de membrana de transporte de íons (ITM)

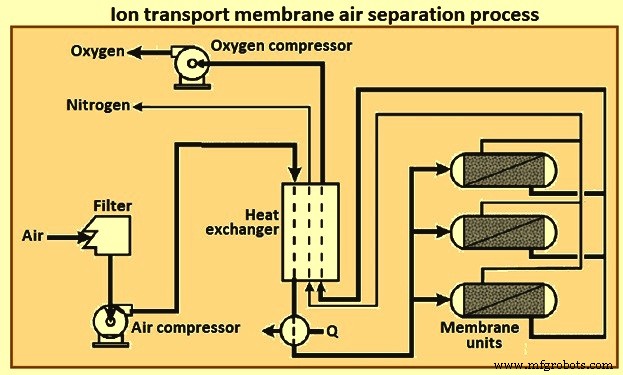

ITMs são materiais cerâmicos de óxidos inorgânicos sólidos que produzem oxigênio pela passagem de íons de oxigênio através da estrutura cristalina da cerâmica. Esses sistemas operam em altas temperaturas, normalmente acima de 600 graus C. As moléculas de oxigênio são convertidas em íons de oxigênio na superfície da membrana e transportadas através da membrana por uma tensão elétrica aplicada ou diferença de pressão parcial de oxigênio, depois reformam as moléculas de oxigênio após passarem pela membrana material da membrana. Os materiais da membrana podem ser fabricados em folhas planas ou tubos. A Fig. 5 mostra um esquema simples de um processo de separação de ar por membrana de transporte de íons.

Fig 5 Processo de separação de ar por membrana de transporte de íons

Para grandes processos de conversão de energia, a força motriz de transporte por diferença de pressão é o método de escolha. As membranas, que operam por uma diferença de pressão, são chamadas de membranas condutoras mistas, uma vez que conduzem íons de oxigênio e elétrons. Os íons de oxigênio viajam através do ITM em taxas de fluxo muito altas e produzem oxigênio quase puro no lado do permeado da membrana. O oxigênio pode ser separado como um produto puro, ou outro gás pode ser usado para varrer o lado do permeado da membrana para produzir um produto de menor pureza. Se for usado um gás de varredura reativo, um produto oxidativo pode ser produzido diretamente, e. gás natural varre o metano para produzir gás de síntese para conversão de gás em líquido (GTL).

O ar é comprimido e depois aquecido até a temperatura de operação por troca contra as correntes quentes do processo (produto não permeado e oxigênio) e então adição de calor auxiliar. Em geral, o aquecimento do ar pode ser feito tanto por troca indireta de calor e/ou queima direta de combustível. O fluxo de oxigênio é comprimido até a pressão de entrega. A corrente não permeada enriquecida com nitrogênio pressurizado é usada em outros lugares no equilíbrio do processo de conversão de energia, por exemplo, expandida em um ciclo integrado de turbina a gás para gerar energia elétrica.

O processo de oxigênio ITM é adequado para integração com processos de geração de energia e conversão de energia que precisam de oxigênio como matéria-prima para combustão ou gaseificação, ou em qualquer aplicação baseada em oxigênio com necessidade de energia.

Processo de manufatura

- Purificador de ar

- Tanque de oxigênio

- Purificador de ar

- Oxigênio

- Detector de poluição do ar

- Como os contaminantes no ar comprimido podem afetar os processos

- Uma introdução ao atuador de cilindro de ar

- Entendendo o sistema de suspensão a ar

- Ar comprimido – torna as viagens aéreas possíveis

- Usos industriais de sopradores de baixa pressão