Night Scope

Antecedentes

Mira noturna, ou dispositivos de visão noturna, são usados para intensificar a visão humana em condições de luz muito baixa. Existem vários tipos de escopos de visão noturna. Os sistemas de imagem infravermelha, também conhecidos como dispositivos de visão noturna "ativos", focalizam a luz infravermelha em uma cena. O infravermelho está além do espectro de luz visível aos humanos, então o feixe em si é indetectável. A tecnologia de conversão de imagens transforma a cena iluminada pelo infravermelho em uma imagem visível. Os sistemas de imagens térmicas funcionam de maneira semelhante, convertendo o padrão de calor emitido por objetos, pessoas ou animais em uma imagem visual. Os dispositivos de visão noturna aperfeiçoados para uso em tempos de guerra e também disponíveis comercialmente hoje são chamados de sistemas de visão noturna "passivos". Esses sistemas amplificam as imagens captadas com luz mínima, como a luz das estrelas, em imagens visíveis. A visão através de um dispositivo de visão noturna passiva pode ser de 20.000 a 50.000 vezes mais brilhante do que o que a olho nu poderia ver.

Dispositivos de visão noturna foram desenvolvidos para uso militar, onde ver no escuro é uma vantagem tática óbvia. Os Estados Unidos usaram dispositivos de visão noturna na Guerra do Vietnã e com grande eficácia na Guerra do Golfo Pérsico. Dispositivos de visão noturna também são usados por forças policiais urbanas e rurais. No final da década de 1990, os dispositivos de visão noturna estavam encontrando mais saídas comerciais. Eles começaram a aparecer em alguns carros de última geração e estão sendo comercializados diretamente aos consumidores para uso recreativo.

História

A pesquisa em dispositivos de visão noturna começou na década de 1940. Os militares dos Estados Unidos estabeleceram um programa de desenvolvimento de tecnologia de visão noturna no final da década de 1940 e, na década de 1950, surgiram sistemas viáveis de visualização infravermelha. Esta era uma tecnologia ativa, o que significa que usava um feixe direcionado de luz infravermelha. Embora o feixe em si fosse invisível a olho nu, oponentes armados com tecnologia equivalente podiam facilmente pegá-lo. Os visualizadores infravermelhos usados nas décadas de 1950 e 1960 são chamados de tecnologia de "Geração 0".

ITT Corporation (agora MIT Industries, Inc.) em Roanoke, Virgínia, começou a produzir dispositivos de visão noturna para os militares dos Estados Unidos em 1958. O Departamento de Defesa dos Estados Unidos fundou seu próprio Laboratório de Visão Noturna em 1965, dedicado a melhorar a tecnologia existente. Durante a década de 1960, os cientistas desenvolveram os primeiros sistemas passivos de visão noturna viáveis. Esses dispositivos foram chamados de sistemas "Starlight" porque eram capazes de captar e amplificar imagens vistas apenas pela luz das estrelas. Eles também são conhecidos como dispositivos da "Geração I". Na verdade, funcionavam melhor ao luar. Dispositivos de visão noturna da Geração 1 foram usados em combate pela primeira vez durante a Guerra do Vietnã.

A tecnologia aprimorada desenvolvida logo após a guerra resultou em dispositivos de visão noturna menores e menos volumosos, com melhor resolução. Esses instrumentos mais confiáveis foram chamados de "Geração 2". Os militares dos Estados Unidos continuaram a desenvolver e refinar a tecnologia de visão noturna durante as décadas de 1970 e 1980, equipando as miras de armas com dispositivos de visão noturna e treinando pilotos com óculos de visão noturna. Os dispositivos passivos da Geração 2 foram capazes de produzir uma boa imagem visível em situações de luz muito baixa.

A tecnologia da "Geração 3" foi desenvolvida no final dos anos 1980. Esses novos dispositivos de visão noturna usavam arsenieto de gálio como material de fotocátodo dentro do tubo intensificador de imagem. Isso produziu melhor resolução, mesmo em situações de luz extremamente baixa. As forças dos Estados Unidos usaram dispositivos de visão noturna extensivamente na Guerra do Golfo Pérsico, onde a tecnologia permitiu que as tropas enxergassem não apenas no escuro, mas também através da poeira e da fumaça. No final da década de 1990, o Departamento de Defesa reduziu seu financiamento para o desenvolvimento da visão noturna e alguns fabricantes começaram a buscar mercados consumidores para o equipamento. Indivíduos podem comprar dispositivos de visão noturna nos Estados Unidos, mas sua exportação ainda é restrita.

Matérias-primas

O tubo intensificador de imagem, que é o principal componente de um dispositivo de visão noturna, é feito de milhões de fibras de vidro óptico finas como fios de cabelo. O vidro utilizado é uma fórmula particular que preserva as características desejadas quando aquecido e estirado. O vidro ótico de qualidade é usado para a ocular e a janela de saída. (A janela de saída é uma lente ocular, como a ocular dos binóculos tradicionais.) Outros materiais usados no tubo intensificador de imagem são fósforo e arseneto de gálio. O corpo do tubo é composto de metal e cerâmica, e os metais usados podem ser alumínio, cromo e índio.

Design

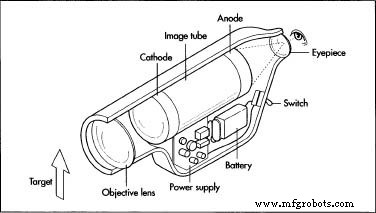

Os dispositivos passivos de visão noturna funcionam enviando luz através de uma lente, um tubo intensificador de imagem e outra lente. A luz entra por uma lente chamada lente objetiva, que é semelhante a uma lente fina de câmera. A lente focaliza a luz no tubo intensificador de imagem.

O tubo é a peça mais complexa do dispositivo de visão noturna. É feito à mão de acordo com as especificações exatas. O tubo é um tubo de vácuo com um fotocátodo, uma fonte de energia, uma placa de microcanais e uma tela de fósforo (a tela emite luz quando excitada por elétrons). O cátodo absorve luz (fótons) e converte os fótons em elétrons. Os elétrons são multiplicados milhares de vezes à medida que passam pelo tubo, por um instrumento fino chamado placa de microcanais.

Uma placa de microcanais padrão tem 1 pol. (25 mm) de diâmetro e cerca de 0,04 pol. (1 mm) de espessura - aproximadamente o tamanho de um quarto. Incorporados a esta placa estão milhões de tubos de vidro microscópicos, ou canais. As placas de microcanais de visão noturna mais recentes contêm mais de 10 milhões de canais. Esses canais liberam mais elétrons à medida que os elétrons passam pelos tubos. Os canais devem ter diâmetro e espaçamento uniformes na placa para produzir uma imagem nítida. Os elétrons então atingem uma tela de fósforo. A tela de fósforo reconverte a imagem do elétron em uma imagem clara e a focaliza na janela de saída.

O tubo de intensificação de imagem inteiro pode variar em tamanho, mas o tubo acabado pode ser pequeno o suficiente para caber na mira de uma arma ou em um par de óculos militares. Por exemplo, um produto atual disponível na ITT é um monocular Geração 3 com 4,5 pol. (11 cm) de comprimento, 2 pol. (5 cm) de largura e 2,25 pol. (5,5 cm) de altura, incluindo ambas as lentes. Todo o instrumento pesa 13,8 oz (0,4 kg).

O processo de fabricação

O processo de fabricação de dispositivos de visão noturna é complexo. Mais de 400 etapas diferentes são necessárias para fazer o componente principal, o tubo intensificador de imagem. Os fabricantes realizam várias etapas principais do processo simultaneamente em diferentes seções da planta.

- O primeiro passo principal é fazer o fotocátodo. O fabricante pode comprar círculos pré-formados de vidro para a placa fotocátodo de um subcontratado. Os trabalhadores jogam um wafer de arsenieto de gálio no vidro e o aquecem. Isso começa a derreter o arseneto de gálio no vidro.

- Em seguida, a peça é colocada em uma prensa, que liga firmemente o substrato de arsenieto de gálio.

- Os trabalhadores então esmerilham e polem a peça.

- Enquanto isso, a placa de microcanais de vidro é formada usando um sistema conhecido como processo de duas extrações. Isso começa com um lingote fundido ou extrudado de fórmula de vidro especial. O lingote é triturado em uma haste com um diâmetro de vários centímetros. A haste é encaixada em um tubo oco de outro tipo de vidro. Isso é chamado de revestimento. O vidro de revestimento será posteriormente decapado, mas dá às fibras mais uniformidade no processo de estiramento.

- Agora o vidro está desenhado pela primeira vez. O lingote é pendurado verticalmente no topo de uma fornalha. A fornalha pode ter vários metros de altura. O forno possui um controle de temperatura muito preciso, de forma que diferentes pontos ao longo de seu comprimento podem ser mantidos em diferentes temperaturas. O lingote é aquecido no topo do forno a cerca de 500 ° C (932 ° F). Um glóbulo de vidro se forma no fundo do lingote, como uma gota que sai de uma torneira. Conforme o glóbulo cai, ele puxa para baixo um único filamento de vidro, com cerca de 0,04 pol. (1 mm) de diâmetro. Este fio esfria conforme se estica. Mais abaixo no forno, o fio é agarrado em ambos os lados por uma máquina de tração, que rola ao longo da fibra, formando-a no diâmetro desejado. Os cortadores prendem a fibra em um comprimento uniforme (cerca de 6 in [15 cm] de comprimento) e a passam para um empacotador. Vários milhares de fibras são agrupadas em um hexágono. Esse feixe hexagonal é então desenhado uma segunda vez, dando ao processo de dois sorteios seu nome.

- O segundo sorteio se parece muito com o primeiro, com o feixe hexagonal suspenso no topo de uma fornalha de zona e aquecido. A fibra é desenhada em uma forma hexagonal com cerca de 0,04 pol. (1 mm) de diâmetro. Como o vidro especial mantém suas propriedades de seção transversal, a fibra desse segundo sorteio é geometricamente semelhante ao feixe maior, com a estrutura em favo de mel dos tubos de vidro ainda intacta e toda a estrutura está apenas reduzida em tamanho. (O espaço entre os tubos de vidro individuais agora foi reduzido a alguns centésimos de milímetro.) A fibra que resulta desta segunda extração também é cortada e empacotada, semelhante à primeira extração.

- O feixe de fibras resultante é aquecido e prensado sob vácuo, que funde as fibras. Neste ponto, o feixe de fibras é conhecido como boule. Para fazer as placas de microcanais, o boule é cortado em um ângulo ligeiramente oblíquo em fatias finas. As fatias são moídas e polidas. As placas são então acabadas com um ataque ácido para remover o vidro de revestimento mais macio. A remoção do vidro de revestimento abre canais em toda a placa. Cada placa é então revestida com níquel-cromo.

- Em seguida, um filme de óxido de alumínio é colocado em ambas as superfícies, de modo que cada canal possa transportar carga elétrica. Esta placa de microcanais acabada pode variar em diâmetro dependendo de seu uso designado, mas a espessura permanece em cerca de 0,04 pol (1 mm). O tamanho padrão para placas microcanais acabadas é de 0,9 pol. (25 mm) de diâmetro, mas elas podem ter até 4,9 pol. (12,5 cm) de diâmetro.

- Em seguida, a tela de fósforo e o corpo do tubo são montados. A tela em si é um pequeno disco de fibra ótica que pode ser fornecido por uma empresa terceirizada. O fabricante do intensificador de imagem deve colar a tela às partes metálicas que irão prendê-la no tubo e, em seguida, aplicar o fósforo. A tela é colocada em um flange e ligada a ele com um anel de um material fusível chamado frita. Frit é um composto de vidro especial que se solda ao metal e ao vidro sob alta temperatura. Outras peças de metal são colocadas sobre a tela, formando uma pequena parte redonda. Essa peça é enviada por uma trilha através de um forno, que funde a frita, unindo todos os componentes. Depois que a peça é resfriada, limpa e polida, o fósforo é pulverizado ou aplicado com pincel na peça. Uma solução de fósforo em água é despejada. O fósforo se deposita na tela e, em seguida, a água é drenada.

- Os trabalhadores montam o corpo do tubo encaixando uma série de pequenos anéis de metal e cerâmica. Cada anel tem uma função precisa, suportando as diferentes partes que serão carregadas no tubo. Isoladores e condutores também são adicionados neste momento. Algumas seções do corpo do tubo são feitas de um metal macio chamado índio. O tubo montado passa por uma fornalha e as partes de índio se fundem e se fundem, mantendo o tubo unido.

- Quando todos os componentes principais são fabricados, eles são carregados manualmente no corpo do tubo. Este é um trabalho extremamente delicado feito em um ambiente especial de sala limpa - nas instalações da sala limpa, os trabalhadores usam roupas de laboratório, luvas e as estações de trabalho são protegidas por lonas de plástico. As peças são travadas mecanicamente no lugar. Primeiro, a placa de microcanais é travada no corpo. Em seguida, os trabalhadores soldam eletrodos nas partes que transportarão a tensão.

- A unidade parcialmente montada é levada ao lado de um equipamento denominado estação de exaustão. Na estação de exaustão, o ar é retirado do tubo, deixando um vácuo. Sob o vácuo, o cátodo é inserido no lugar e ativado. Uma vez que este é

Os mecanismos internos de um telescópio simples de visão noturna. O ânodo é fluorescente e emite luz. (O texto se refere ao ânodo fluorescente como uma tela de fósforo.) Este osciloscópio não usa uma placa de microcanais para melhorar a qualidade da imagem. Em um escopo mais complexo, a placa de microcanais estaria entre o cátodo e o ânodo. feito, o corpo, cátodo e tela são pressionados juntos. Sob alta pressão, as interfaces de índio entre as peças se fundem, unindo todos os elementos de forma permanente.

Os mecanismos internos de um telescópio simples de visão noturna. O ânodo é fluorescente e emite luz. (O texto se refere ao ânodo fluorescente como uma tela de fósforo.) Este osciloscópio não usa uma placa de microcanais para melhorar a qualidade da imagem. Em um escopo mais complexo, a placa de microcanais estaria entre o cátodo e o ânodo. feito, o corpo, cátodo e tela são pressionados juntos. Sob alta pressão, as interfaces de índio entre as peças se fundem, unindo todos os elementos de forma permanente. - Em seguida, o tubo intensificador de imagem passa por vários estágios de teste para garantir que está ativado e funcionando dentro dos parâmetros esperados. Quando o tubo está funcionando corretamente, os trabalhadores o conectam à fonte de alimentação. Em seguida, o tubo é colocado em uma peça chamada "bota", que se assemelha a um simples copo de plástico. Esta bota forma um invólucro que envolve o tubo para protegê-lo. A bota é fechada e selada a vácuo. Agora o tubo intensificador de imagem está completo. Ele passa por várias rodadas de testes. Os testes podem variar dependendo do uso pretendido. Os componentes exaustivamente testados passam para o processo de montagem final. Aqui, eles são encaixados em um invólucro de óculos, miras de armas, binóculos ou qualquer que seja o produto final de visão noturna.

Controle de qualidade

O controle de qualidade em todas as etapas do processo de fabricação é fundamental para que os tubos intensificadores de imagem funcionem corretamente. Grandes fabricantes aprimoraram o processo de forma que cada etapa seja testada ou avaliada, e os trabalhadores não conseguem mover a peça para a próxima etapa se a peça não atender aos requisitos de controle de qualidade. Os fabricantes usam equipamentos de calibração sofisticados para medir coisas como o diâmetro da fibra de vidro, a espessura das placas de microcanais e as temperaturas nos vários fornos. Os materiais fornecidos por subcontratados são verificados à medida que chegam à fábrica. O próprio equipamento de calibração usado para teste é testado com frequência quanto à precisão.

O produto final é testado de várias maneiras para garantir que cada dispositivo funcione como deveria. Cada dispositivo é verificado quanto à sua ação visual. Outros testes podem mostrar a resistência do dispositivo em condições adversas. Os dispositivos de visão noturna finalizados podem ser testados para saber como respondem a choques e vibrações, e pode haver um teste de queda. Para alguns requisitos militares, os dispositivos podem estar sujeitos a dias de calor e umidade extremos.

Subprodutos / resíduos

A fabricação de dispositivos de visão noturna pode resultar em alguns resíduos perigosos, já que muitos produtos químicos são usados na limpeza e corrosão. No entanto, alguns fabricantes conseguiram substituir produtos químicos menos tóxicos ou não tóxicos por produtos nocivos e, em geral, o processo de fabricação agora está mais limpo do que era quando a tecnologia foi desenvolvida pela primeira vez. Os tubos intensificadores de imagem são caros e difíceis de produzir, por isso os fabricantes tentam recuperar o máximo possível de sucata. Se for construído um tubo que não funcione, ele seria desmontado e as peças reutilizadas.

O Futuro

A indústria de visão noturna está se colocando à disposição do mercado consumidor não militar. Embora os preços ainda sejam altos, conforme a demanda aumenta, o preço pode diminuir até que a tecnologia esteja razoavelmente acessível. A tecnologia já está sendo usada por equipes de aplicação da lei e de busca e resgate. Conforme os produtos se tornam mais na faixa de preço dos consumidores e porque as imagens visualizadas podem ser gravadas por câmeras de vídeo ou como fotografias, mais fotógrafos, observadores da vida selvagem, velejadores, campistas e muitos outros podem começar a usar a tecnologia de visão noturna de forma mais inovadora caminhos.

Onde aprender mais

Livros

Palais, Joseph C. Fiber Optic Communications. Upper Saddle River, NJ:Prentice Hall, 1998.

Exército dos Estados Unidos CECOM. Diretoria de Visão Noturna e Sensores Eletrônicos. Fort Belvoir, VA:US Army CECOM, 1997.

Periódicos

Justic, Branco e Peter Phillips. "Night Vision Scopes." Eletrônica agora (Outubro de 1994):57.

Lampton, Michael. "O Intensificador de Imagem Microcanal." Scientific American (Novembro de 1981):62-71.

Rhea, John. "O circuito de feedback dos dispositivos de visão noturna." Eletrônica militar e aeroespacial (Fevereiro de 2000):8.

Ângela Woodward

Processo de manufatura

- Rastreamento automático de objetos de visão

- Um robô móvel com prevenção de obstáculos baseada na visão

- Automação:Software Vision System Atualizado

- O 5G cumprirá a visão de 2020?

- Escopo da escala de tempo da Verilog

- C - Regras de Escopo

- Escopo variável em C++

- Webinar:Aplicativos de coleta guiada pela visão

- 7 aplicativos de visão computacional

- Visão hiperespectral. O que é?