Túnel

Antecedentes

Um túnel é uma passagem subterrânea ou subaquática essencialmente horizontal. Os de diâmetro relativamente pequeno carregam linhas utilitárias ou funcionam como dutos. Os túneis que transportam pessoas por trem ou automóvel geralmente compreendem duas ou três grandes passagens paralelas para tráfego na direção oposta, veículos de serviço e rotas de saída de emergência.

O túnel mais longo do mundo leva água a 170 km do rio Delaware até a cidade de Nova York. O túnel para transporte de pessoas mais longo é o Túnel Ferroviário de Seikan. É uma conexão ferroviária de 33 milhas (53 km) de comprimento e 32 pés (9,7 m) de diâmetro entre as duas maiores ilhas do Japão, Honshu e Hokkaido.

Um dos túneis mais esperados foi o Túnel do Canal. Concluído em 1994, este túnel conecta a Grã-Bretanha à Europa por meio de três túneis de 50 km (dois de sentido único e um de serviço). Vinte e três milhas (37 km) deste túnel estão debaixo d'água.

História

Os túneis foram cavados à mão por várias civilizações antigas nas regiões da Índia e do Mediterrâneo. Além de ferramentas de escavação e serras de cobre para rochas, o fogo às vezes era usado para aquecer uma obstrução de rocha antes de encharcá-la com água para quebrá-la. O método de cortar e cobrir - cavar uma trincheira profunda, construir um telhado em uma altura apropriada dentro da trincheira e cobrir a trincheira acima do telhado (uma técnica de escavação ainda usada hoje) - foi usado na Babilônia há 4.000 anos.

O primeiro avanço além da escavação manual foi o uso de pólvora para explodir um túnel de canal de 515 pés (160 m) de comprimento na França em 1681. Os próximos dois grandes avanços ocorreram por volta de 1850. A nitroglicerina (estabilizada na forma de dinamite) substituída a pólvora negra menos poderosa na explosão de túneis. Vapor e ar comprimido foram usados para alimentar brocas para criar orifícios para as cargas explosivas. Essa mecanização acabou substituindo o processo manual que ficou famoso por John Henry, o "homem que dirige o aço", que brandia uma marreta de 4,4 kg com cada mão durante 12 horas por dia, martelando talhadeiras de aço com uma profundidade de até 14 ft (4,2 m) em rocha sólida.

Entre 1820 e 1865, os engenheiros britânicos Marc Brunel e James Greathead desenvolveram vários modelos de um escudo de túnel que lhes permitiu construir dois túneis sob o rio Tamisa. Um invólucro retangular ou circular (a blindagem) foi dividido horizontalmente e verticalmente em vários compartimentos. Um homem trabalhando em cada compartimento poderia remover uma prancha de cada vez da superfície do escudo, cavar alguns centímetros à frente e recolocar a prancha. Quando o espaço foi escavado de toda a superfície frontal, o escudo foi empurrado para a frente e o processo de escavação foi repetido. Trabalhadores na parte traseira do escudo alinhavam o túnel com tijolos ou anéis de ferro fundido.

Em 1873, o tunelizador americano Clinton Haskins impediu que a água penetrasse em um túnel ferroviário em construção abaixo do rio Hudson, enchendo-o com ar comprimido. A técnica ainda é usada hoje, embora apresente vários perigos. Os trabalhadores devem passar um tempo em câmaras de descompressão no final do turno - um requisito que limita as saídas de emergência do túnel. A pressão dentro do túnel deve ser cuidadosamente equilibrada com a pressão da terra e da água ao redor; um desequilíbrio faz com que o túnel desmorone ou se rompa (o que subsequentemente permite a inundação).

Solo mole está sujeito a desmoronar e pode obstruir o equipamento de escavação. Uma forma de estabilizar o solo é congelá-lo, circulando o refrigerante por meio de tubos embutidos em intervalos em toda a área. Essa técnica é usada nos Estados Unidos desde o início do século XX. Outra técnica de estabilização e impermeabilização - amplamente utilizada desde os anos 1970 - é injetar argamassa (agente de ligação líquido) no solo ou na rocha fraturada ao redor da rota do túnel.

O concreto projetado é um concreto líquido que é pulverizado sobre superfícies. Inventado em 1907, ele tem sido usado como revestimento preliminar e final de túneis desde 1920.

Em 1931, os primeiros jumbos de perfuração foram concebidos para cavar túneis que desviariam o Rio Colorado ao redor do local de construção da Represa Hoover. Esses jumbos consistiam em 24-30 brocas pneumáticas montadas em uma estrutura soldada à carroceria de um caminhão. Jumbos modernos permitem que um único operador controle várias brocas montadas em braços controlados hidraulicamente. Em 1954, enquanto construía túneis de desvio para a construção de uma barragem em Dakota do Sul, James Robbins inventou a máquina de perfuração de túnel (TBM), um dispositivo cilíndrico com cabeças de escavação ou corte montadas em uma face frontal rotativa que retifica rocha e solo como a máquina avança. Os TBMs modernos são personalizados para cada projeto, combinando os tipos e a disposição das cabeças de corte com a geologia do local; além disso, o diâmetro do TBM deve ser igual ao diâmetro do túnel projetado (incluindo seu revestimento).

Matérias-primas

Os materiais usados nos túneis variam de acordo com os métodos de design e construção escolhidos para cada projeto. A argamassa usada para estabilizar o solo ou preencher vazios atrás do revestimento do túnel pode conter vários materiais, incluindo silicato de sódio, cal, sílica ativa, cimento e bentonita (uma argila vulcânica altamente absorvente). A pasta de bentonita e água também é usada como meio de suspensão e transporte para sujeira (detritos escavados do túnel) e como um lubrificante para objetos sendo empurrados através do túnel (por exemplo, TBMs, escudos). A água é usada para controlar a poeira durante a perfuração e após o jateamento, o que geralmente é feito com um explosivo de gelatina de baixo congelamento. Salmoura de água e sal ou nitrogênio líquido são refrigerantes comuns para estabilizar solo macio por congelamento. O material de revestimento moderno mais comum, concreto reforçado com aço ou fibra, pode ser pulverizado, fundido no local ou pré-fabricado em painéis.

Escolha do método

O método de construção de um túnel é determinado por vários fatores, incluindo geologia, custo e potencial interrupção de outras atividades. Métodos diferentes podem ser usados em túneis individuais que fazem parte do mesmo projeto maior; por exemplo, quatro métodos separados estão sendo usados em partes do projeto da Artéria Central / Túnel de Boston.

O processo de fabricação

Preparando

- 1 A geologia do local é avaliada examinando características de superfície e amostras de núcleo de subsuperfície. Um túnel piloto com cerca de um terço do diâmetro do túnel principal planejado pode ser construído ao longo de toda a rota para avaliar melhor a geologia e testar o método de construção selecionado. O túnel piloto pode passar ao longo do caminho do túnel principal e, eventualmente, ser conectado a ele em intervalos para fornecer ventilação, acesso de serviço e uma rota de fuga. Ou o túnel piloto pode ser ampliado para produzir o túnel principal.

- 2 Se a estabilização do solo for necessária, ela pode ser feita injetando argamassa através de pequenos tubos colocados no solo em intervalos. Alternativamente, um refrigerante pode ser circulado através de tubos embutidos no solo para congelar o solo.

Mineração

-

3 Existem sete métodos diferentes usados para remover material do caminho do túnel. O primeiro é o método do tubo imerso. Os trabalhadores preparam um local de túnel subaquático cavando uma trincheira no fundo do curso d'água. Seções de aço ou concreto armado da concha do túnel são construídas em terra firme. Cada seção pode ter várias centenas de pés (100 m ou mais) de comprimento. As extremidades da seção são seladas e a seção é flutuada até o local do túnel. A seção é amarrada a âncoras adjacentes à trincheira e os tanques de lastro construídos na seção são inundados. Conforme a seção afunda, ela é guiada para o lugar na trincheira. A seção é conectada à seção adjacente, previamente colocada, e as placas de vedação daquela extremidade de cada seção são removidas. Uma vedação de borracha entre as duas seções garante uma conexão estanque.

No método cortar e cobrir, os trabalhadores cavam uma trincheira grande o suficiente para conter o túnel e sua concha. Um tubo em forma de caixa é construído, geralmente por moldagem no local de concreto armado. Em certos tipos de solo ou nas proximidades de outras estruturas, as paredes do túnel podem ser construídas antes do início da escavação, a fim de evitar que a trincheira desmorone durante a escavação. Isso pode ser feito cravando chapas de aço no solo ou construindo uma parede de lama (uma vala profunda que é preenchida com argila aquosa à medida que a sujeira é removida). Quando o tamanho desejado é atingido para uma seção da parede, uma gaiola de barras de reforço de aço é baixada e o concreto é bombeado para deslocar a lama de argila úmida. Conforme a escavação avança o suficiente para que o maquinário de escavação fique abaixo do nível, painéis de superfície temporários podem ser colocados ao longo da vala para permitir que o tráfego se mova por ela. Quando a concha do túnel estiver concluída, ela é coberta pela substituição do solo escavado.

O terceiro método é o método de cima para baixo. Um par de paredes paralelas é embutido no solo ao longo da rota do túnel, cravando estacas-pranchas de aço ou construindo paredes de lama. Uma trincheira é cavada entre as paredes até uma profundidade igual à distância planejada da superfície até o interior do teto do túnel. O teto do túnel é formado entre as paredes, enquadrando e despejando concreto armado na parte inferior da vala rasa. Após a cura do teto do túnel, ele é coberto com uma membrana impermeabilizante e o solo escavado é recolocado acima dele. Maquinário de escavação convencional, como um carregador frontal, é usado para cavar o solo entre as paredes do diafragma e sob o teto do túnel. Quando a profundidade suficiente é alcançada, um piso de concreto armado é derramado para completar a estrutura do túnel.

Com o método de perfuração e detonação, um jumbo de perfuração é usado para perfurar um padrão predeterminado de orifícios na rocha ao longo do caminho do túnel. Cargas de dinamite cuidadosamente planejadas são inseridas nos orifícios perfurados. As cargas são detonadas em uma sequência projetada para separar o material do caminho do túnel sem danificar indevidamente a rocha ao redor. O ar circula pela área da explosão para remover gases e poeira da explosão. O entulho desalojado pela explosão é levado embora. Brocas pneumáticas e ferramentas manuais são usadas para alisar a superfície da seção explodida e remover pedaços soltos de rocha.

O Eurotúnel.

O Eurotúnel.

A construção do túnel do Canal da Mancha entre a Inglaterra e a França, um sonho por séculos imaginado e incentivado por Napoleão, foi iniciada em 1987. Originalmente conhecido como Chunnel e agora conhecido como Eurotunnel, foi concluído em 1994 a um custo de US $ 13 bilhões . Os dois túneis ferroviários (um para o tráfego para o norte e outro para o sul) e um túnel de serviço têm cada um 31 mi (50 km) de comprimento e uma profundidade média de 150 pés (46 m) sob o fundo do mar. É a primeira ligação física entre a Grã-Bretanha e o continente europeu. É prestado serviço ferroviário de passageiros, transporte de automóveis e caminhões. O tempo de viagem de Londres a Paris foi reduzido de mais de cinco horas (no mar) para três horas através do Eurotúnel.

O túnel de Seikan no Japão foi colocado em serviço em 1988. O túnel de 33 mi (53 km) conecta a ponta norte da ilha principal do Japão, Honshu, com a ilha de Hokkaido, passando sob o estreito de Tsugaru. O Túnel Seikan é o túnel submarino mais longo do mundo, envolvendo escavação de 330 pés (100 m) abaixo do leito do mar em um estreito onde o mar chega a 460 pés (140 m) de profundidade.

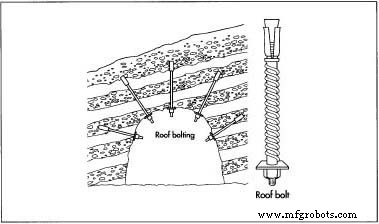

Normalmente é necessário estabilizar e reforçar a superfície da seção recém-jateada com um revestimento preliminar. Uma técnica envolve a inserção de uma série de nervuras de aço conectadas por suportes de madeira ou aço. Outra técnica, chamada de novo método austríaco de tunelamento (NATM), envolve pulverizar a superfície com algumas polegadas (vários centímetros) de concreto. Em condições geológicas adequadas, Tunelamento de blindagem. este forro de "concreto projetado" pode ser complementado inserindo-se longas hastes de aço (parafusos para rocha) na rocha e apertando as porcas contra as placas de aço que circundam a cabeça de cada parafuso.

Tunelamento de blindagem. este forro de "concreto projetado" pode ser complementado inserindo-se longas hastes de aço (parafusos para rocha) na rocha e apertando as porcas contra as placas de aço que circundam a cabeça de cada parafuso.

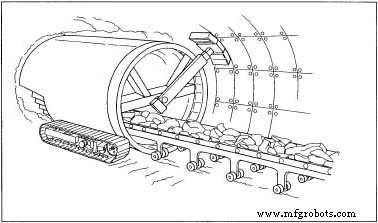

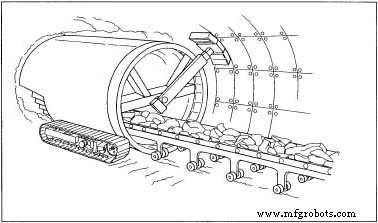

Um quinto método para remover material do túnel é o método de condução de blindagem ou levantamento de túnel. Alguns túneis ainda são escavados usando um escudo do tipo Greathead. A parte superior do escudo se estende além das laterais e da parte inferior, fornecendo um teto protetor para os trabalhadores que cavam antes do escudo. A borda de ataque do topo do escudo é afiada para que possa cortar o solo. A escavação pode ser feita manualmente ou com ferramentas elétricas. O excesso de material é passado de volta através da blindagem em um transporte ou correia, carregado em carrinhos e puxado para fora do túnel. Quando os trabalhadores retiraram o material na frente da blindagem até o topo se estende, os macacos na parte traseira da blindagem são fixados na seção instalada mais recentemente do revestimento do túnel. Ativar os macacos empurra o escudo para frente para que os trabalhadores possam começar a cavar outra seção. Depois que a blindagem foi movida para frente, os macacos são retraídos e segmentos de anéis de aço ou concreto armado são aparafusados no lugar para formar uma seção de revestimento permanente para o túnel.

O levantamento de túnel é uma técnica semelhante, mas a blindagem que está sendo conduzida através do solo é, na verdade, uma seção pré-fabricada do revestimento do túnel.

No método de deriva paralela, uma série de furos horizontais paralelos (deriva) são perfurados usando máquinas de microtúnel (os microtúneis são pequenos demais para os mineiros humanos trabalharem dentro deles), como trados ou pequenas versões de TMBs. Esses desvios são preenchidos; por exemplo, tubos de aço podem ser inseridos neles e, em seguida, os tubos embalados com argamassa. Os montes preenchidos formam um arco protetor ao redor do caminho do túnel. A máquina de escavação é usada para remover o solo de dentro do arco.

O método final é o método da máquina de perfuração de túnel. Os tipos e arranjos dos dispositivos de corte na face do TBM são determinados pela geologia do local do túnel. A face gira lentamente e retira a rocha e o solo à sua frente (por exemplo, os TBMs usados para construir o túnel do canal podem girar até 12 revoluções por minuto em solo ideal). O TBM é constantemente empurrado para a frente para manter o rosto em contato com o alvo. A pressão para frente pode ser exercida por macacos na parte traseira do TBM empurrando contra a seção instalada mais recentemente do revestimento do túnel. Alternativamente, os braços da garra podem se estender para fora das laterais do TBM e empurrar contra as paredes rochosas do túnel para segurar a máquina no lugar enquanto a face é empurrada para frente. O muco é passado por orifícios na face e carregado por uma correia transportadora até a parte traseira do TBM, onde cai em carrinhos que o transportam para fora do túnel. A bentonita pode ser bombeada através da face do TBM para tornar a superfície do solo mais trabalhável e para remover a sujeira. Alguns TBMs são equipados na parte traseira com braços robóticos que posicionam e prendem segmentos do revestimento do túnel assim que a máquina se move para frente Os parafusos do telhado feitos de aço são fixados à rocha para apoiar o topo do túnel. uma distância suficiente. Em outros casos, o NATM é usado para criar um forro preliminar conforme o TBM avança.

Os parafusos do telhado feitos de aço são fixados à rocha para apoiar o topo do túnel. uma distância suficiente. Em outros casos, o NATM é usado para criar um forro preliminar conforme o TBM avança.

Especialmente nos casos em que dois TBMs escavam um em direção ao outro de extremidades opostas de um túnel, pode ser muito difícil ou caro removê-los quando a escavação for concluída. À medida que se aproxima do final de sua missão, o TBM pode ser desviado do caminho do túnel para cavar um curto ramal no qual está permanentemente selado.

Forro final

-

4 Em alguns casos, o revestimento final é colocado durante o processo de escavação. Dois exemplos são TBMs que instalam segmentos de revestimento e túneis pré-fabricados que são colocados no lugar. Em outros casos, um revestimento final deve ser construído após a escavação de todo o túnel. Uma opção é colocar um forro de concreto armado no lugar. Slipforming é uma técnica eficiente na qual uma seção da forma é lentamente movida para a frente conforme o concreto é derramado entre ela e a parede do túnel; o concreto endurece rápido o suficiente para se sustentar no momento em que a forma avança.

Uma segunda opção é instalar segmentos de concreto pré-formado ou forro de aço, da mesma forma que alguns TBMs fazem. Os segmentos de revestimento são construídos de forma que vários deles possam ser unidos para formar um anel completo com alguns pés (um metro ou dois) de largura. Depois que o anel é aparafusado, a argamassa é injetada entre ele e a parede do túnel.

Uma terceira opção é pulverizar uma camada de concreto projetado com 70 mm ou mais de espessura nas paredes do túnel. Uma ou duas camadas de tela de arame podem ser colocadas primeiro para reforçar o concreto projetado, ou fibras de reforço podem ser adicionadas à mistura de concreto para aumentar sua resistência.

Subprodutos / resíduos

Às vezes, a terra removida de um túnel é simplesmente descartada em um aterro sanitário. Em outros casos, porém, torna-se matéria-prima para outros projetos. Por exemplo, pode ser usado para formar o curso de base para uma estrada de acesso ou para criar aterros de estrada para acostamentos mais largos ou controle de erosão.

Controle de qualidade

Além de manter a estabilidade do solo ao redor do túnel e garantir a integridade estrutural do revestimento do túnel, o alinhamento adequado do caminho de escavação deve ser alcançado. Duas ferramentas valiosas são os sensores do sistema de posicionamento global (GPS) que recebem dados de localização precisos por meio de sinais de satélite e sistemas de orientação que projetam e detectam um feixe de laser dentro do túnel.

O Futuro

Métodos de exploração, materiais e máquinas são possíveis áreas de melhoria. As ondas sonoras transmitidas pela terra agora podem gerar uma varredura CAT virtual do caminho do túnel, reduzindo a necessidade de perfurar amostras de núcleo e túneis piloto. Alguns exemplos de pesquisa de materiais envolvem ferramentas de corte que são mais eficazes e duráveis, concreto com taxas de endurecimento controladas com mais precisão e melhores processos para modificar o solo para torná-lo mais fácil de cortar, cavar ou remover. Desenvolvimentos recentes na tecnologia de máquinas incluem TBMs de várias cabeças que podem perfurar dois ou três túneis paralelos simultaneamente e um TBM que pode virar uma esquina de até 90 ° durante o corte. Melhores recursos de controle remoto para máquinas de escavação melhorariam a segurança, reduzindo a quantidade de tempo que as pessoas têm que permanecer no subsolo durante o processo de escavação.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Túnel

- Alimento para o pensamento:Evite a visão de túnel na planta