Cerâmica

Antecedentes

A cerâmica é a argila modelada, seca e cozida, geralmente com esmalte ou acabamento, em um vaso ou objeto decorativo. A argila é um produto natural extraído da terra, que se decompôs da rocha da crosta terrestre por milhões de anos. A decomposição ocorre quando a água corrói a rocha, decompõe-se e deposita-a. É importante notar que um corpo de argila não é a mesma coisa que argila. Os corpos de argila são argilas misturadas com aditivos que conferem à argila propriedades diferentes quando trabalhadas e cozidas; assim, a cerâmica não é feita de argila crua, mas uma mistura de argila e outros materiais.

O oleiro pode formar seu produto de várias maneiras. A argila pode ser modelada à mão ou com o auxílio de uma roda de oleiro, pode ser jiggerada usando uma ferramenta que copia a forma de um modelo mestre em uma peça de produção, pode ser derramada em um molde e seca, ou cortada ou estampada em quadrados ou lajes. Os métodos de formação da cerâmica são tão variados quanto os artesãos que os criam.

A cerâmica deve ser queimada a uma temperatura alta o suficiente para amadurecer a argila, o que significa que a alta temperatura endurece a peça para permitir que ela retenha água. Uma parte integrante desta queima é a adição de esmalte líquido (pode ser pintado ou mergulhado no esmalte) à superfície da panela crua, o que muda a composição química e se funde à superfície da panela queimada. Então, a cerâmica é chamada de vítrea, o que significa que pode reter água.

História

Os oleiros vêm formando vasos de corpos de argila há milhões de anos. Quando o homem nômade se acomodou e descobriu o fogo, o disparo de potes de barro não ficou muito atrás. Os potes de aperto, feitos de bolas de argila nos quais os dedos ou polegares são inseridos para fazer a abertura, podem ter sido a primeira cerâmica. Os potes de bobinas, formados por longos rolos de argila que são misturados, não ficaram muito atrás. Essas primeiras panelas foram queimadas em baixas temperaturas e, portanto, frágeis e porosas. Os ceramistas antigos resolveram parcialmente isso polindo as superfícies com uma pedra ou madeira dura antes de queimar. Essas panelas queimadas de baixa temperatura foram enegrecidas por esses incêndios. A decoração era geralmente o resultado de incisões ou inserções de ferramentas em argila mole. Os primeiros ceramistas criaram objetos que podiam ser usados para fins práticos, bem como objetos que representavam seus deuses da fertilidade.

As civilizações do antigo Egito e do Oriente Médio utilizavam argila para construção e uso doméstico desde o início de 5.000 a.C. Por volta de 4000 a.C. , os antigos egípcios estavam envolvidos na cerâmica em uma escala muito maior. Eles utilizavam argilas mais finas e queimavam as peças em temperaturas muito mais altas nos primeiros fornos que removiam as panelas do fogo direto para que não fossem enegrecidas pelo fogo. Tijolos de barro também foram usados como material de construção. Os antigos chineses produziam cerâmica negra por volta de 3500 a.C. com bases redondas e decoração entrançada. Perto de 1000 a.C. os chineses usaram a roda de oleiro e desenvolveram esmaltes mais sofisticados. Sua cerâmica costumava ser incluída em cerimônias fúnebres. No primeiro milênio a.C. , os gregos começaram a jogar potes sobre rodas e a criar formas requintadas. Os pré-colombianos, os antigos ibéricos, os antigos romanos (que moldavam a cerâmica com decoração em relevo) e os antigos japoneses criaram uma bela cerâmica para uso doméstico e também para fins religiosos.

Até meados do século XVIII, os ceramistas europeus geralmente vendiam pequenas quantidades de mercadorias concluídas em um mercado ou por meio de mercadores. Se eles queriam vender mais, levavam mais mercadorias para o mercado. No entanto, os ceramistas britânicos experimentaram novos tipos de carrocerias, esmaltes aperfeiçoados e recebiam pedidos de produtos feitos nas fábricas, em vez de levar os produtos acabados ao consumidor. No final do século XVIII, muitos colegas oleiros seguiram o exemplo, experimentando todos os tipos de novos corpos e esmaltes. Os moldes eram usados para fazer grandes quantidades de produtos consistentes, para que o consumidor pudesse ter certeza da aparência dessa peça.

Matérias-primas

Seu mineral primário é a caulinita; a argila pode ser geralmente descrita como 40% de óxido de alumínio, 46% de óxido de silício e 14% de água. Existem dois tipos de argilas, primárias e secundárias. A argila primária é encontrada no mesmo lugar que a rocha da qual é derivada - não foi transportada por água ou geleira e, portanto, não se misturou com outras formas de sedimento. A argila primária é pesada, densa e pura. A argila secundária ou sedimentar é formada por sedimentos mais leves que são carregados mais longe na água e depositados. Essa argila secundária, uma mistura de sedimentos, é mais fina e mais leve que a argila primária. Vários aditivos conferem à argila características diferentes. A argila chega ao oleiro de produção em uma de duas formas - como um pó ao qual se deve adicionar água ou com água já adicionada. Grandes fábricas compram as argilas em grandes quantidades como materiais secos, compondo o lote de argila conforme necessário a cada dia.

Um modo de bule de faiança por Jonah Wedgwood and Co. de Staffordshire England. (Das coleções do Museu Henry Ford e Greenfield Village, Dearborn, Michigan)

Um modo de bule de faiança por Jonah Wedgwood and Co. de Staffordshire England. (Das coleções do Museu Henry Ford e Greenfield Village, Dearborn, Michigan) Este adorável e robusto bule de grés é obra de Josiah Wedgwood and Co., de Staffordshire, Inglaterra, talvez a mais conhecida das empresas de cerâmica britânicas do século XIX. Bules e xícaras associadas tornaram-se muito populares em meados dos anos 1700 devido à importância do "chá" para o desenvolvimento e sua cerimônia. Assim, um dos pilares dos carregadores no século XVIII eram os jogos de bule e xícaras.

Josiah Wedgwood não se contentava em simplesmente fornecer cerâmica de forma bastante desordenada. Ele sabia que havia um grande mercado para cerâmicas de alta qualidade e atraentes e certamente faria o possível para regularizar o produto e desenvolver alguns novos produtos que as pessoas precisavam ter. Ele foi um dos primeiros oleiros a vender suas mercadorias com antecedência por meio de pedidos, criando assim uma amostra ou um produto de "estoque". Como seus produtos deveriam ser uniformes, ele desenvolveu esmaltes que dariam resultados consistentes e dividiu o processo de trabalho em muitas etapas diferentes para que um trabalhador não tivesse um impacto tremendo no produto acabado. Particularmente importante para Wedgwood foi o trabalho do modelador e do artista, que fez os protótipos de formas e designs para Wedgwood. Wedgwood descobriu que esses artistas podiam fornecer designs para novas cerâmicas que parecessem antigas, e essas peças neoclássicas foram o esteio de seu negócio por muitos anos.

Nancy EV Bryk

Os esmaltes são feitos de materiais que se fundem durante o processo de queima, tornando a panela vítrea ou impermeável a líquidos. (Os engenheiros cerâmicos definem o vítreo como um pote que tem uma taxa de absorção de água inferior a 0,5%.) Os esmaltes devem ter três elementos:sílica, o elemento vitrificante (converte a cerâmica bruta em uma forma de vidro) - é encontrado em pederneira moída e calcinada e quartzo; fluxo, que funde o esmalte à argila; e material refratário, que endurece e estabiliza o esmalte. A cor é derivada da adição de um óxido metálico, incluindo antimônio (amarelos), cobre (verde, turquesa ou vermelho), cobalto (preto), cromo (verdes), ferro, níquel, vanádio, etc. Os esmaltes são geralmente adquiridos na forma seca por oleiros de produção. Os esmaltes são pesados e colocados em um moinho de bolas com água. O esmalte é misturado no moinho de bolas e tritura o esmalte para reduzir o tamanho das partículas naturais dentro do esmalte.

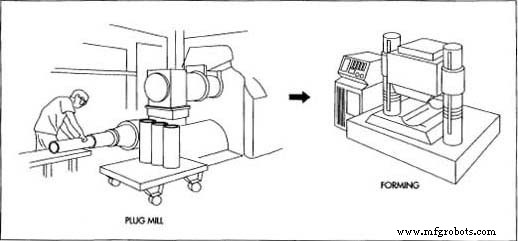

A mistura do bolo é transformada em plugues e pronta para a conformação.

A mistura do bolo é transformada em plugues e pronta para a conformação. Design

As fábricas de cerâmica incluem diretores de arte cujo trabalho é conceber produtos comercializáveis para a empresa de cerâmica. Geralmente, o diretor de arte, trabalhando com profissionais de marketing, desenvolve ou cria a ideia de uma nova criação. (Curiosamente, muitas empresas de cerâmica estão reproduzindo velhas formas populares décadas atrás, como Fiesta Ware de cores vivas, para que um novo design não seja necessário ou desejável em todos os casos.) O diretor de arte trabalha então com um modelador de argila, que produz uma forma original de a criação de acordo com as especificações do diretor de arte. Se a forma for considerada uma candidata viável para a produção, o fabricante de moldes faz um mestre de gesso para a máquina de jigger (que essencialmente traça uma forma mestre em uma peça de produção) ou uma cavidade na qual a argila é derramada a fim de formar uma peça de produção.

O processo de fabricação

Misturando a argila

- 1 A argila chega por caminhão ou trem em pó. O pó é umedecido com água e misturado em um enorme tanque com uma pá chamada embotador. Múltiplos fusos se misturam e remisturam a argila, a fim de distribuir uniformemente a água. Um lote típico misturado em um oleiro de grande produção tem 100.000 lb (45.400 kg) e eles costumam misturar dois lotes em um único dia. Neste ponto, a pasta é cerca de 30% de água.

- 2 Em seguida, a pasta é filtrada e pressionada. Um dispositivo pressiona a pasta entre sacos ou filtros (como uma prensa de sidra) para forçar a saída do excesso de água. A argila resultante é espessa e bastante seca e agora é chamada de bolo e tem cerca de 20% de água.

- 3 O bolo é então colocado em um moinho no qual a argila é cortada em pedaços finos. Esse corte retira o ar da argila à medida que as bombas sugam as bolsas de ar que ficam expostas por esse processo. O bolo é então formado em cilindros que agora estão prontos para serem moldados ou formados.

Jiggering

- 4 A maneira mais rápida de produzir uma panela normal e oca é usando uma máquina de agitação. Assim, vasilhas como vasos são em grande parte feitas em máquinas de agitação. Os cilindros de argila confeccionados no moinho de tampões são enviados para a jiggering machine. Para fazer um vaso, um cilindro de argila úmida é jogado na máquina de agitação por um braço de sucção que posiciona a argila dentro de um molde de gesso. Um braço de metal então desce para dentro do cilindro de argila úmida, forçando-o contra a parede interna do molde de gesso, formando assim o novo recipiente. O molde de gesso, com argila úmida

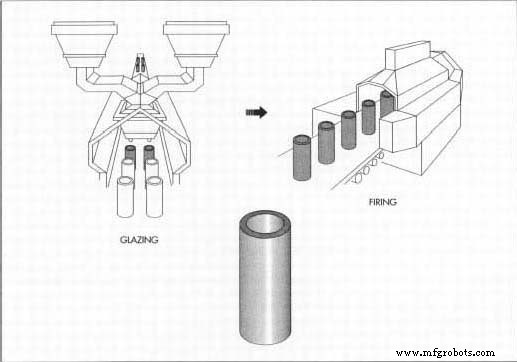

Uma vez formado, o material verde é polido e então queimado, criando a cerâmica. dentro, é então retirado da máquina e colocado na secadora. À medida que a argila aquece e seca ligeiramente, a argila nova e úmida se afasta do molde de gesso e pode ser facilmente removida. Assim, a fábrica deve ter milhares de moldes de gesso para fazer esses vasos ou outras vasilhas, pois um molde de gesso é usado para fazer cada novo vaso. A fábrica pode ser capaz de fazer até 9 peças de cerâmica em um único minuto.

Uma vez formado, o material verde é polido e então queimado, criando a cerâmica. dentro, é então retirado da máquina e colocado na secadora. À medida que a argila aquece e seca ligeiramente, a argila nova e úmida se afasta do molde de gesso e pode ser facilmente removida. Assim, a fábrica deve ter milhares de moldes de gesso para fazer esses vasos ou outras vasilhas, pois um molde de gesso é usado para fazer cada novo vaso. A fábrica pode ser capaz de fazer até 9 peças de cerâmica em um único minuto. - 5 Uma máquina retira as arestas da peça moldada. As peças limpas são colocadas em uma correia em movimento contínuo que leva aos secadores de túnel, que aquecem as peças e reduzem o teor de água para menos de 1% de umidade antes de envidraçamento e queima.

Moldagem deslizante

- 6 A cerâmica com silhueta delicada ou intrincada geralmente é formada por fundição de deslizamento. Uma pasta fluida ou pasta fluida é despejada em um molde de gesso de duas partes, o excesso é derramado e a pasta pode endurecer e secar. O molde de gesso suga um pouco do excesso de água e ajuda a acelerar o processo de secagem. O molde de gesso é aberto quando o greenware (peça de argila não decorada ainda um pouco úmida) está firme o suficiente, a peça é limpa de arestas e costuras do molde, e o greenware fundido está pronto para secar nos secadores aquecidos.

Vidraças

- 7 Depois de secas as peças, estão prontas para a vitrificação. As peças podem ser inteiramente cobertas por uma cor de esmalte, passando sob uma cascata de esmalte que reveste completamente cada peça, ou as peças podem ser borrifadas com esmalte. Vasos profundos, como vasos, devem ser enxaguados manualmente com esmalte para garantir que fiquem totalmente revestidos por dentro. Os esmaltes são geralmente aplicados a uma espessura de 0,006-0,007 pol. (0,015-0,017 cm). Outras peças podem ser mais vitrificadas decorativamente. Algumas peças são impressas com serigrafia, outras têm um decalque decorativo aplicado à mão, outras podem ter linhas ou anéis concêntricos aplicados à máquina e ainda outras podem ser pintadas à mão.

Demissão

- 8 Os fornos podem ser aquecidos a gás, carvão ou eletricidade. Um oleiro de grande produção usa fornos de túnel alimentados com gás natural. Grandes carros ou vagões (cerca de 5 pés ou 1,5 m quadrados e quase 5 pés ou 1,5 m de altura) são carregados com cerâmica crua e enviados aos fornos, queimando aproximadamente 20.000 dúzias de peças de cerâmica em uma única semana. Os fornos mais novos funcionam a temperaturas mais altas do que os fornos mais antigos e exigem um tempo de queima mais curto - funcionando a cerca de 2.300 ° F (1.260 ° C), os potes permanecem nos fornos por cerca de 5 horas - permitindo assim que as fábricas movam as peças mais rapidamente durante a produção.

O forno transforma o esmalte em um revestimento semelhante a vidro, o que ajuda a tornar a panela praticamente impermeável aos líquidos. A cerâmica de produção monocromática requer apenas uma queima com os novos fornos e esmaltes. (Muitos esmaltes exigem que o greenware seja queimado uma vez e transformado em uma bisque ou corpo duro branco opaco, então vitrificado e queimado novamente; no entanto, isso não é necessário com alguns novos esmaltes de produção.)

- 9 O pé (ou fundo) não vidrado da cerâmica é polido em uma máquina com um pano de limpeza. A peça é então colocada em uma lixeira e enviada para a embalagem, pronta para ser enviada à venda.

Controle de qualidade

Todas as matérias-primas são verificadas de acordo com os padrões estabelecidos pela empresa. As argilas devem conter os ingredientes exigidos pelo produto e encomendados pela empresa. Os esmaltes devem ser tão puros quanto possível e são verificados quanto à cor, viscosidade, gravidade, etc. A temperatura do forno deve ser cuidadosamente monitorada com cones de calor e termocupias, etc. E cada humano envolvido na produção usa seus olhos para monitorar produtos de qualidade inferior.

Subprodutos / resíduos

Não existem subprodutos prejudiciais resultantes da produção de cerâmica. Pedaços de argila e peças imperfeitas produzidas na máquina de jigger ou na fundição de barbotina podem ser remisturados e reutilizados. Os esmaltes devem ser isentos de chumbo, conforme exigido pela Food and Drug Administration (FDA), e os esmaltes são testados internamente para garantir ao FDA que eles não contêm cádmio nem chumbo. Todos os esmaltes que podem ser tocados pela mão humana não são prejudiciais no estado bruto.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Cerâmica

- O que é Tijolo de Argila?