Pavimentadora de asfalto

Antecedentes

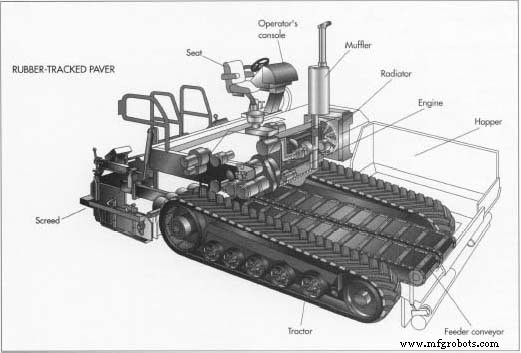

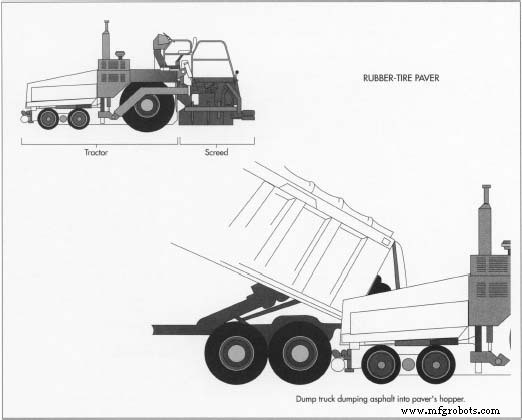

Uma pavimentadora de asfalto é uma máquina usada para distribuir, moldar e compactar parcialmente uma camada de asfalto na superfície de uma rodovia, estacionamento ou outra área. Às vezes é chamada de máquina de pavimentação de asfalto. Algumas pavimentadoras são rebocadas pelo caminhão basculante que entrega o asfalto, mas a maioria é autopropelida. As pavimentadoras autopropelidas são compostas por dois componentes principais:o trator e a mesa. O trator faz o movimento de avanço e distribui o asfalto. O trator inclui o motor, acionamentos e controles hidráulicos, rodas motrizes ou esteiras, tremonha de recepção, transportadores de alimentação e brocas de distribuição. A mesa nivela e molda a camada de asfalto. A mesa é rebocada pelo trator e inclui os braços de nivelamento, a lâmina, placas finais, queimadores, vibradores e sensores e controles de inclinação.

Em operação, um caminhão basculante cheio de asfalto dá ré na parte dianteira da pavimentadora e descarrega lentamente sua carga na caçamba da pavimentadora. Conforme a pavimentadora avança, os transportadores alimentadores movem o asfalto para a parte traseira da pavimentadora e os sem-fins de distribuição empurram o asfalto para fora até a largura desejada. A seguir, a mesa nivela a camada de asfalto e compacta-a parcialmente no formato desejado. Um rolo pesado com rodas de aço segue a pavimentadora para compactar ainda mais o asfalto até a espessura desejada.

História

O asfalto como material de pavimentação data de 1815, quando o engenheiro rodoviário escocês John McAdam (ou MacAdam) desenvolveu uma superfície de estrada que consiste em uma camada compactada de pequenas pedras e areia borrifada com água. A água dissolveu os sais naturais das pedras e ajudou a unir os materiais. Este tipo de superfície de estrada foi batizado de macadame de água em sua homenagem. Mais tarde, o alcatrão de carvão foi usado como um material aglutinante em vez de água, e o novo pavimento ficou conhecido como alcatrão macadame, de onde obtemos o termo asfalto, que às vezes é usado para descrever o pavimento asfáltico.

O pavimento de macadame de alcatrão foi usado nos Estados Unidos até o início do século XX. O pavimento asfáltico misto moderno, que fornece uma superfície de estrada mais durável, foi introduzido na década de 1920. Ao contrário do macadame, no qual os agregados de pedra e areia são colocados na superfície da estrada antes de serem pulverizados com o material de ligação, os agregados no asfalto misturado são revestidos com o material de ligação antes de serem colocados. No início, o asfalto misto era simplesmente despejado na estrada e nivelado com ancinho ou nivelado antes de ser laminado. Em 1931, Harry Barber, da Barber-Greene Company, desenvolveu a primeira pavimentadora de asfalto mecânica dos Estados Unidos. Ele viajou em um conjunto de trilhos de aço e incluiu uma combinação de carregadeira e misturador para dosar e misturar os componentes antes de espalhar o asfalto uniformemente sobre a superfície da estrada. Os trilhos foram logo substituídos por esteiras, e a primeira pavimentadora de produção saiu da linha Barber-Greene em 1934. Essa nova máquina rapidamente se tornou popular entre os construtores de estradas porque lhes permitiu colocar asfalto mais rapidamente e com maior uniformidade. Os acionamentos hidráulicos substituíram os acionamentos mecânicos nas pavimentadoras no final da década de 1950 para dar ao operador um controle ainda mais suave. Hoje, quase todo asfalto é colocado com máquinas de pavimentação. Quando você considera que 98% das estradas nos Estados Unidos são asfálticas, você pode entender o valor da pavimentadora de asfalto.

Matérias-primas

A maioria dos componentes de uma pavimentadora de asfalto é feita de aço. O chassi principal do trator é fabricado em chapa de aço de grande calibre. O transportador alimentador é feito de corrente para serviço pesado com seções de aço forjado, chamadas de barras suspensas. As brocas de distribuição são feitas de aço Ni-Hard fundido. A mesa é fabricada em tubos, canais e placas de aço. A tampa do motor e as portas de acesso são feitas de chapa de aço.

As pavimentadoras com pneus de borracha têm dois grandes pneus infláveis de tração traseira e quatro ou mais pneus de direção menores de borracha sólida. As pavimentadoras com esteira de borracha possuem uma esteira de borracha sintética moldada com várias camadas internas de cabo de aço flexível para reforço. A esteira é movida por uma roda motriz de fricção na parte traseira e a carga é distribuída entre várias rodas intermediárias de bogie de aço revestidas de borracha. Um cilindro hidráulico pressiona contra a roda dianteira para manter a tensão na esteira.

Os componentes adquiridos em uma vibroacabadora incluem motor, radiador, componentes hidráulicos, baterias, fiação elétrica, instrumentos, volante e assento do operador. Os fluidos adquiridos incluem fluido hidráulico, combustível diesel, óleo do motor e anticongelante.

Design

A maioria dos fabricantes de pavimentadoras de asfalto oferece diversos tamanhos e modelos. A potência do motor está geralmente na faixa de 3-20 hp (2-15 kw) para pavimentadoras menores rebocadas e pode estar na faixa de 100-250 hp (75-188 kw) para pavimentadoras autopropelidas maiores. A maioria dos motores usa óleo diesel porque esse é o combustível comumente usado em outros equipamentos de construção.

A maioria das pavimentadoras autopropelidas maiores tem cerca de 19-23 pés (5,8-7,0 m) de comprimento, 10 pés (3,1 m) de largura e 10 pés (3,1 m) de altura. Eles pesam cerca de 20.000-40.000 lb (9.090-18.180 kg), dependendo da capacidade da tremonha, do tamanho do motor e do tipo de sistema de acionamento. A taxa típica de colocação de asfalto é 100-300 pés / min (31-92 m / min). A largura de pavimentação padrão é de 8-12 pés (2,4-3,7 m) até uma largura máxima de 40 pés (12,2 m) com o uso de extensões de mesa em algumas máquinas. A espessura máxima de pavimentação em uma única passagem é de 6-12 pol. (152-305 mm).

As opções incluem pacotes de iluminação, extensões manuais e automáticas da mesa e vários sensores e controles para alterar a inclinação (dimensões dianteira-traseira) e inclinação (dimensões laterais) da camada de asfalto.

O processo de fabricação

As pavimentadoras de asfalto são montadas a partir de peças componentes. Algumas dessas peças são fabricadas na fábrica de montagem, enquanto outras são fabricadas em outro lugar e são enviadas para a fábrica. Todas as peças recebem uma camada de tinta primária. As peças são armazenadas em um depósito e levadas para várias estações de trabalho ou áreas conforme necessário.

O trator e a mesa são montados separadamente. O processo de montagem do trator começa quando a estrutura principal é colocada em um palete de flutuação a ar. Conforme a montagem prossegue, o trator é movido manualmente, anexando uma linha de ar comprimido ao palete de flutuação. Isso permite que o trator pesado flutue sobre uma fina almofada de ar e pode ser facilmente empurrado de uma estação de trabalho para outra com a ajuda de trilhos guia no chão. A mesa é montada em uma única área e não se move de uma estação de trabalho para outra.

Aqui está uma sequência típica de operação para a montagem de uma pavimentadora de asfalto:

Fabricação do chassi do trator

- 1 As peças individuais da estrutura principal são cortadas em placas de aço com serras de fita ou por corte à chama. Os orifícios necessários são feitos ou perfurados.

- 2 As peças são mantidas em posição em relação umas às outras usando gabaritos e acessórios. Eles são então soldados juntos com soldadores automáticos com alimentação de arame que são programados para soldar ao longo do contorno das juntas. Quando concluído, o mainframe se parece com a letra "H" com uma perna longa de cada lado para apoiar os pneus ou esteiras e uma perna cruzada no meio para apoiar o motor, que é montado lateralmente.

- 3 Depois que o mainframe é soldado, é explodido com um jato de alta

velocidade do ar, carregando pequenas bolas de aço. Isso alivia quaisquer tensões no metal causadas pela soldagem e remove qualquer respingo de soldagem. O mainframe é então pintado com um primer e a tinta pode secar.

velocidade do ar, carregando pequenas bolas de aço. Isso alivia quaisquer tensões no metal causadas pela soldagem e remove qualquer respingo de soldagem. O mainframe é então pintado com um primer e a tinta pode secar.

Montagem do trator

- 4 O mainframe é colocado em um palete de flutuação aérea e movido para a primeira estação de trabalho. As correntes do transportador de alimentação e os voos são instalados primeiro, seguidos pelos motores de acionamento do alimentador hidráulico e as mangueiras de lubrificação do alimentador. Se o trator tiver uma transmissão com esteiras, os cubos de transmissão esquerdo e direito são instalados. Em alguns modelos, o tanque de combustível também é instalado neste momento.

- 5 Enquanto o mainframe está na primeira estação de trabalho, o mecanismo é preparado em uma área separada. O motor é colocado em um suporte de rolamento e o ventilador, filtros de óleo e vários sensores são instalados neste momento. A embreagem de desconexão e a caixa de engrenagens de acionamento da bomba são aparafusadas na parte traseira do motor. A caixa de engrenagens tem formato triangular e possui locais de montagem para três conjuntos de bombas hidráulicas. O conjunto superior de bombas fornece energia para os pneus de tração ou esteiras. Os dois conjuntos inferiores de bombas fornecem energia para os alimentadores do transportador esquerdo e direito, sem-fins de distribuição e vibradores da mesa. Cada conjunto de bombas consiste em duas ou mais bombas ensanduichadas de ponta a ponta e funcionando no mesmo eixo central.

- 6 O mainframe é movido para a próxima estação de trabalho. O motor é levantado de seu suporte com uma talha suspensa e baixado para a posição transversal no chassi principal. Ele é aparafusado em vários suportes de borracha dura, que atuam para isolar a vibração do motor. O radiador é aparafusado no lugar e as mangueiras do líquido de arrefecimento passam entre o motor e o radiador.

- 7 Os conjuntos do sem-fim de distribuição esquerdo e direito são aparafusados no lugar e os motores hidráulicos do sem-fim e as correntes de transmissão estão instalados. As peças da tremonha traseira são aparafusadas no lugar, assim como os cilindros hidráulicos para elevar e abaixar o nivelamento da mesa

Em operação, um caminhão basculante cheio de asfalto dá ré até a frente do pover e descarrega lentamente sua carga no tremonha da pavimentadora. Conforme a pavimentadora avança, os transportadores alimentadores movem o asfalto para a parte traseira da pavimentadora e os sem-fins de distribuição empurram o asfalto para fora até a largura desejada. braços. Várias mangueiras hidráulicas e fiação elétrica são encaminhadas entre os componentes.

Em operação, um caminhão basculante cheio de asfalto dá ré até a frente do pover e descarrega lentamente sua carga no tremonha da pavimentadora. Conforme a pavimentadora avança, os transportadores alimentadores movem o asfalto para a parte traseira da pavimentadora e os sem-fins de distribuição empurram o asfalto para fora até a largura desejada. braços. Várias mangueiras hidráulicas e fiação elétrica são encaminhadas entre os componentes. - 8 Se o trator tiver uma transmissão por esteiras, os motores de transmissão hidráulica de velocidade variável esquerda e direita e as engrenagens planetárias de duas velocidades são aparafusadas aos cubos de transmissão. Se o trator tiver uma transmissão com pneus de borracha, o eixo de transmissão, a caixa de engrenagens de duas velocidades e o motor de transmissão hidráulica de duas velocidades são instalados.

- 9 Na próxima estação de trabalho, a caixa elétrica principal é instalada, o tanque hidráulico e as válvulas são instalados e conectados com mangueiras, e a fiação para a mesa e as luzes do trator são direcionadas.

- 10 Conforme o trator se move pela linha de montagem, as tampas laterais do motor e o filtro de ar de entrada são instalados, a plataforma traseira e a plataforma da grade aberta são colocadas e o console de controle do operador é montado. Algumas pavimentadoras possuem dois consoles do operador, um de cada lado, para dar ao operador uma melhor visão ao pavimentar perto de meios-fios ou outros obstáculos. Outras pavimentadoras possuem um console móvel que pode deslizar para um lado ou para o outro. Todas as conexões elétricas finais são feitas neste momento.

- 11 As baterias e o silencioso do motor são instalados a seguir e os vários fluidos são adicionados conforme necessário. Se o trator tiver uma transmissão com esteiras, as rodas inferiores do bogie são instaladas neste ponto.

- 12 A montagem do trator é concluída com a fixação dos niveladores da mesa, laterais da caçamba, portas de acesso ao motor, luzes e outros componentes externos. Os pneus ou esteiras são instalados por último. O motor é ligado e o trator acabado é submetido a uma verificação preliminar para operação adequada.

Testando o trator

- 13 O trator é lavado para a retirada de qualquer graxa ou óleo que possa ter se acumulado nas superfícies durante a montagem. Um corante fluorescente é adicionado ao óleo hidráulico para ajudar a detectar qualquer vazamento. O trator é então conectado a uma máquina de teste automática, que o executa em várias funções elétricas e hidráulicas. Um computador registra os resultados desses testes para referência futura. Uma "luz negra" ultravioleta é usada para detectar vazamentos no sistema hidráulico.

- 14 Após o teste de ciclo, o trator é conduzido para fora e submetido a um breve teste funcional para inspeção visual de seu funcionamento. Se forem necessários ajustes, eles serão feitos neste momento. O trator é então estacionado à espera de um pedido do cliente.

Montagem da mesa

- 15 A mesa é montada em área separada do trator. As peças da estrutura são fabricadas e soldadas entre si. Os conjuntos do queimador e os motores vibradores hidráulicos são instalados e canalizados com mangueiras. Os queimadores fornecem calor ao longo do comprimento da mesa para evitar que o asfalto grude nela. Os vibradores auxiliam na compactação parcial do asfalto durante o assentamento. A fiação elétrica é direcionada para os vários componentes. Os atuadores hidráulicos para controlar a inclinação lateral da mesa são instalados por último.

Teste da mesa

- 16 A mesa acabada é fixada em uma máquina de teste que duplica as funções e controles de um trator. As várias funções da mesa - ignição do queimador, operação do vibrador, controle de inclinação e outras - são então testadas.

Terminando a pavimentadora

- 17 Quando um cliente encomenda uma vibroacabadora, eu / cliente pode especificar um dos vários modelos de tratores para combinar com um dos vários projetos de mesa. O trator, que tem apenas uma demão de tinta de primer, agora está limpo e recebe uma demão final de tinta. Quaisquer etiquetas de advertência, faixas decorativas ou placas de identificação são então instaladas. A betonilha é geralmente pintada de preto porque está em contato com o asfalto preto e oleoso.

- 18 A mesa é fixada no trator. I O A fiação elétrica, as linhas de combustível do queimador e as mangueiras hidráulicas estão interconectadas. A pavimentadora acabada é então submetida a um teste funcional final. O assento do operador é instalado por último.

Controle de qualidade

Todos os fornecedores de componentes são completamente verificados e certificados antes de começarem a enviar as peças. Periodicamente, as peças que chegam passam por uma inspeção dimensional e metalúrgica completa para garantir a alta qualidade contínua. As chaves pneumáticas usadas para apertar os elementos de fixação críticos são verificadas e recalibradas para garantir que estão entregando o torque adequado. O trator e a mesa são testados em máquina separadamente, além de várias inspeções visuais por operadores humanos e, em seguida, verificados novamente quando o trator e a mesa são acoplados para entrega.

O Futuro

Muitas cidades e estados têm enfatizado a redução das variações da superfície, ou ondulação, das estradas de asfalto. Isso é especialmente importante ao pavimentar uma rodovia existente, que pode ter variações de superfície significativas devido aos anos de uso intenso. Em alguns projetos de rodovias, uma multa é aplicada ao empreiteiro da estrada por exceder certos limites de ondulação. Para atender a esses requisitos rigorosos, os empreiteiros estão solicitando aos fabricantes de pavimentadoras de asfalto sistemas de controle de inclinação e nivelamento mais sofisticados. Os sistemas futuros podem incluir um controle de mesa guiado por laser, utilizando um perfil de estrada gerado por computador como referência.

Outra área de desenvolvimento futuro para pavimentadoras de asfalto envolve uma mudança na formulação do próprio pavimento asfáltico. Nos Estados Unidos, o Strategic Highway Research Program, patrocinado pela Federal Highway Administration, está desenvolvendo uma nova formulação de pavimento asfáltico conhecido como Superpave. Espera-se que esse novo pavimento produza estradas mais lisas e duráveis e deve ser implantado no ano 2000. Isso envolverá mudanças no material aglutinante de asfalto e nos agregados e pode exigir diferentes métodos de colocação.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?