Farinha

Antecedentes

A farinha é um pó finamente moído preparado a partir de grãos ou outros alimentos vegetais ricos em amido e usado na panificação. Embora a farinha possa ser feita de uma grande variedade de plantas, a grande maioria é feita de trigo. Massa feita de farinha de trigo é particularmente adequada para assar pão porque contém uma grande quantidade de glúten, uma substância composta de proteínas fortes e elásticas. O glúten forma uma rede por toda a massa, prendendo os gases que são formados pelo fermento, fermento em pó ou outros agentes fermentadores. Isso faz com que a massa cresça, resultando em um pão leve e macio.

A farinha é feita desde os tempos pré-históricos. Os primeiros métodos usados para produzir farinha envolviam moer grãos entre pedras. Esses métodos incluíam o almofariz e o pilão (um bastão de pedra que golpeia o grão preso em uma tigela de pedra), a sela (uma pedra cilíndrica rolando contra o grão mantida em uma tigela de pedra) e o mastro (uma pedra horizontal em forma de disco girando em cima de grãos mantidos em outra pedra horizontal). Todos esses dispositivos eram operados manualmente.

A mó, um desenvolvimento posterior, consistia em uma pedra vertical em forma de disco rolando sobre os grãos e assentada em uma pedra horizontal em forma de disco. Mós foram operados pela primeira vez por energia humana ou animal. Os antigos romanos usavam rodas d'água para mover pedras de moinho. Os moinhos de vento também eram usados para mover pedras de moinho na Europa no século XII.

O primeiro moinho nas colônias da América do Norte apareceu em Boston em 1632 e era movido a vento. A maioria dos moinhos posteriores da região usava água. A disponibilidade de energia e transporte de água fez da Filadélfia, Pensilvânia, o centro de moagem nos Estados Unidos recém-independentes. A primeira usina totalmente automática foi construída perto da Filadélfia por Oliver Evans em 1784. Durante o século seguinte, o centro da moagem mudou conforme o desenvolvimento das ferrovias, eventualmente estabelecendo-se em Minneapolis, Minnesota. Durante o século XIX, numerosas melhorias foram feitas na tecnologia de moagem. Em 1865, Edmund La Croix introduziu o primeiro purificador de farelo em Hastings, Minnesota. Este dispositivo consistia em uma tela vibratória através da qual o ar era soprado para remover o farelo do trigo moído. O produto resultante, conhecido como farina ou farina, pode ser posteriormente transformado em farinha de alta qualidade. Em 1878, o primeiro moinho de rolos importante foi usado em Minneapolis, Minnesota. Esse novo tipo de moinho usava rolos de metal, em vez de mós, para moer o trigo. Os moinhos de rolos eram menos caros, mais eficientes, mais uniformes e mais limpos do que as mós. Versões modernas de purificadores de farinhas e moinhos de rolos ainda são usadas para fazer farinha hoje.

Matérias-primas

Embora a maioria da farinha seja feita de trigo, ela também pode ser feita de outros alimentos vegetais ricos em amido. Isso inclui cevada, trigo sarraceno, milho, feijão, aveia, amendoim, batata, soja, arroz e centeio. Existem muitas variedades de trigo para uso na fabricação de farinha. Em geral, o trigo é duro (contendo 11-18% de proteína) ou macio (contendo 8-11% de proteína). A farinha destinada ao cozimento do pão é feita de trigo duro. A alta porcentagem de proteína no trigo duro significa que a massa terá mais glúten, permitindo que cresça mais do que a farinha de trigo mole. A farinha destinada a cozer bolos e pastelaria é feita de trigo mole. A farinha multiuso é feita de uma mistura de trigo mole e duro. O trigo duro é uma variedade especial de trigo duro, usado para fazer uma espécie de farinha chamada sêmola. A sêmola é usada com mais frequência para fazer macarrão.

A farinha geralmente contém uma pequena quantidade de aditivos. Agentes de branqueamento, como peróxido de benzoíla, são adicionados para tornar a farinha mais branca. Agentes oxidantes (também conhecidos como melhoradores), como bromato de potássio, dióxido de cloro e azodicarbonamida, são adicionados para melhorar a qualidade de panificação da farinha. Esses agentes são adicionados em algumas partes por milhão. A farinha com fermento contém sal e um agente fermentador, como o fosfato de cálcio. Ele é usado para fazer produtos de panificação sem a necessidade de adicionar fermento ou fermento em pó. A maioria dos estados exige que a farinha contenha vitaminas e minerais adicionados para repor os perdidos durante a moagem. Os mais importantes são o ferro e as vitaminas B, especialmente a tiamina, a riboflavina e a niacina.

O processo de fabricação

Classificação do trigo

- 1 O trigo é recebido no moinho de farinha e inspecionado. Amostras de trigo são coletadas para análises físicas e químicas. O trigo é classificado com base em vários fatores, sendo o mais importante deles o teor de proteína. O trigo é armazenado em silos com trigo do mesmo grau até que seja necessário para a moagem.

Purificando o trigo

Uma ilustração do The Young Millwright and Miller's Guide, retratando os processos de um moinho de grãos automatizado. (Das coleções do Museu Henry Ford e Greenfield Village.)

Uma ilustração do The Young Millwright and Miller's Guide, retratando os processos de um moinho de grãos automatizado. (Das coleções do Museu Henry Ford e Greenfield Village.) Em 1795, um engenheiro americano publicou um livro chamado The Young Millwright and Miller's Guide. No livro, teorias simples são transformadas em um conjunto de dispositivos mecânicos que formam um moinho de farinha. No final do livro há um desenho, ilustrando como esses dispositivos formam uma linha de produção contínua em que a mão humana é eliminada do início do processo até o final da produção. O autor deste livro foi Oliver Evans, ele próprio filho de um moleiro. Ele e seus irmãos administraram seu próprio moinho, desenvolveram os sistemas e aperfeiçoaram as operações que levaram ao moinho automatizado de grãos.

Hoje, Evans é considerado um dos inovadores mecânicos mais ambiciosos da América. Ele usou sua compreensão da maneira como a água girava a roda do moinho e a desenvolveu em um sistema de moagem de grãos viável.

O mais importante era o fato de que seu sistema continha a ideia da fábrica integrada e automatizada. Quando uma máquina substitui a intervenção humana, os problemas da linha de montagem totalmente automatizada são resolvidos. Esse conceito não foi totalmente aplicado até a década de 1920 por Henry Ford, que conseguiu desenvolver uma linha de montagem operacional bem-sucedida. A Ford teve a vantagem de viver no fim da era das máquinas, mas Oliver Evans foi o primeiro a apresentar o conceito de automação antes mesmo de ser possível.

Henry Prebys

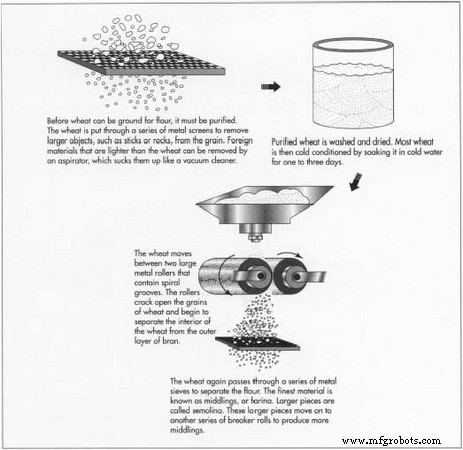

- 2 Antes que o trigo possa ser transformado em farinha, ele deve estar livre de corpos estranhos. Isso requer vários processos de limpeza diferentes. Em cada etapa de purificação, o trigo é inspecionado e purificado novamente, se necessário.

- 3 O primeiro dispositivo usado para purificar o trigo é conhecido como separador. Essa máquina passa o trigo por uma série de telas de metal. O trigo e outras partículas pequenas passam pela tela enquanto grandes objetos, como gravetos e pedras, são removidos.

- 4 O trigo passa a seguir por um aspirador. Este dispositivo funciona como um aspirador de pó. O aspirador suga o corpo estranho mais leve do que o trigo e o remove.

-

5 Outros objetos estranhos são removidos de várias maneiras. Um dispositivo, conhecido como separador de disco, move o trigo sobre uma série de discos com recortes que coletam objetos do tamanho de um grão de trigo. Objetos menores ou maiores passam sobre os discos e são removidos.

- 6 Outro dispositivo, conhecido como separador de sementes em espiral, aproveita o fato de que os grãos de trigo são ovais, enquanto a maioria das outras sementes de plantas são redondas. O trigo desce em um cilindro que gira rapidamente. Os grãos de trigo ovais tendem a se mover em direção ao centro do cilindro, enquanto as sementes redondas tendem a se mover para as laterais do cilindro, de onde são removidas.

- 7 Outros métodos usados para purificar o trigo incluem ímãs para remover pequenos pedaços de metal, esfregões para raspar a sujeira e o cabelo e máquinas de seleção de cores eletrônicas para remover material que não é da mesma cor do trigo.

Preparando o trigo para moer

- 8 O trigo purificado é lavado em água morna e colocado em uma centrífuga para ser centrifugado para secar. Durante este processo, qualquer matéria estranha restante é removida.

- 9 O teor de umidade do trigo deve agora ser controlado para permitir que o exterior

camada de farelo a ser removida com eficiência durante a moagem. Este processo é conhecido como condicionamento ou têmpera. Existem vários métodos para controlar a quantidade de água presente em cada grão de trigo. Normalmente, isso envolve adicionar, em vez de remover, umidade.

camada de farelo a ser removida com eficiência durante a moagem. Este processo é conhecido como condicionamento ou têmpera. Existem vários métodos para controlar a quantidade de água presente em cada grão de trigo. Normalmente, isso envolve adicionar, em vez de remover, umidade. - 10 O condicionamento frio envolve deixar o trigo de molho em água fria por um a três dias. O condicionamento quente envolve deixar o trigo de molho em água a uma temperatura de 115 ° F (46 ° C) por 60-90 minutos e deixá-lo descansar por um dia. O condicionamento a quente envolve a imersão do trigo em água a uma temperatura de 140 ° F (60 ° C) por um curto período de tempo. Este método é difícil de controlar e raramente é usado. Em vez de água, o trigo também pode ser condicionado com vapor em várias temperaturas e pressões por vários períodos de tempo. Se o condicionamento resultar em muita umidade, ou se o trigo ficar muito úmido após a purificação, a água pode ser removida por secadores a vácuo.

Moendo o trigo

- 11 Trigos de diferentes graus e umidades são misturados para obter um lote de trigo com as características necessárias para fazer o tipo de farinha que está sendo fabricada. Neste ponto, o trigo pode ser processado em um Entoleter, um nome comercial para um dispositivo com discos giratórios rapidamente que arremessam os grãos de trigo contra pequenos pinos de metal. Os grãos que racham são considerados inadequados para a trituração e são removidos.

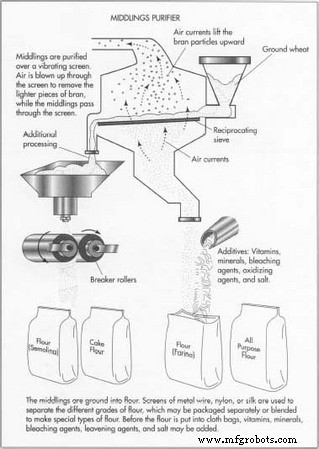

- 12 O trigo se move entre dois grandes rolos de metal conhecidos como rolos quebradores. Esses rolos são de dois tamanhos diferentes e se movem em velocidades diferentes. Eles também contêm ranhuras em espiral que quebram os grãos de trigo e começam a separar o interior do trigo da camada externa do farelo. O produto dos rolos quebradores passa por peneiras de metal para separá-lo em três categorias. O melhor material se assemelha a uma farinha grossa e é conhecido como farina ou farina. Pedaços maiores do interior são conhecidos como semolina. A terceira categoria consiste em peças do interior que ainda estão presas ao farelo. Os farelos vão para o purificador de farelos e os outros materiais vão para outro par de rolos quebradores. São necessários cerca de quatro ou cinco pares de rolos quebradores para produzir a quantidade necessária de farelo.

- 13 O purificador de médios move os médios sobre uma tela vibratória. O ar é soprado através da tela para remover os pedaços mais leves de farelo que são misturados com o farelo. Os farelos passam pela tela para serem mais finamente moídos.

- 14 Os farelos são moídos e transformados em farinha por pares de grandes rolos de metal lisos. Cada vez que a farinha é moída, ela passa por peneiras para separá-la em farinhas de diferentes granulometrias. Essas peneiras são feitas de arame metálico quando a farinha é grossa, mas são feitas de náilon ou seda quando a farinha é fina. Peneirando, separando e moendo a farinha, vários graus diferentes de farinha são produzidos ao mesmo tempo. Eles são combinados conforme necessário para produzir os produtos finais desejados.

Processamento da farinha

- 15 Pequenas quantidades de agentes de branqueamento e agentes de oxidação são geralmente adicionadas à farinha após a moagem. Vitaminas e minerais são adicionados conforme exigido por lei para produzir farinha enriquecida. Agentes de fermento e sal são adicionados para produzir farinha com fermento. A farinha é amadurecida por um ou dois meses.

- 16 A farinha é embalada em sacos de tecido com capacidade de 2, 5, 10, 25, 50 ou 100 libras (cerca de 0,9, 2,3, 4,5, 11,3, 22,7 ou 45,4 kg). Para consumidores de grande escala, pode ser embalado em caixas de transporte de metal com capacidade para 3.000 lb (1361 kg), caixas de caminhão com capacidade para 45.000 lb (20.412 kg) ou caixas de ferrovia com capacidade para 100.000 lb (45.360 kg).

Controle de qualidade

O controle de qualidade da farinha começa quando o trigo é recebido no moinho de farinha. O trigo é testado quanto ao seu teor de proteína e quanto ao teor de cinzas. O teor de cinzas é a porção que permanece após a queima e consiste em vários minerais.

Durante cada etapa do processo de purificação, várias amostras são coletadas para garantir que nenhum corpo estranho entre na farinha. Como a farinha é destinada ao consumo humano, todos os equipamentos utilizados na moagem são cuidadosamente limpos e esterilizados por vapor quente e luz ultravioleta. O equipamento também é tratado com agentes antibacterianos e antifúngicos para matar quaisquer organismos microscópicos que possam contaminá-lo. Água quente é usada para remover quaisquer vestígios remanescentes desses agentes.

O produto final da moagem é testado para cozimento em cozinhas de teste para garantir que seja adequado para os usos a que se destina. O conteúdo de vitaminas e minerais é medido de acordo com os padrões do governo. A quantidade exata de aditivos presentes é medida para garantir uma rotulagem precisa.

Subprodutos / resíduos

Um grão de trigo consiste em três partes, duas das quais podem ser consideradas subprodutos do processo de moagem. O farelo é a cobertura externa do grão e é rico em fibras. O germe é a porção mais interna do kernel e é rico em gordura. O endosperma constitui a maior parte do kernel e é rico em proteínas e carboidratos. A farinha de trigo integral usa todas as partes do grão, mas a farinha branca usa apenas o endosperma.

O farelo removido durante a moagem é frequentemente adicionado aos cereais matinais e produtos assados como fonte de fibra. Também é amplamente utilizado na alimentação animal. O germe de trigo removido durante a moagem é freqüentemente usado como suplemento alimentar ou como fonte de óleo vegetal comestível. Como o farelo, também é usado na alimentação animal.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?

- Mantendo a cerveja pura, como deve ser