Lead

Antecedentes

O chumbo é um metal denso, macio e de baixo ponto de fusão. É um componente importante das baterias e cerca de 75% da produção mundial de chumbo é consumido pela indústria de baterias. O chumbo é o metal comum mais denso, exceto o ouro, e essa qualidade o torna eficaz em barreiras acústicas e como escudo contra os raios-X. O chumbo resiste à corrosão pela água, por isso é usado há muito tempo na indústria de encanamento. Também é adicionado a tintas e torna um material de cobertura duradouro.

O chumbo é um perigo para a saúde humana se for inalado ou ingerido, interferindo na produção de glóbulos vermelhos. Seu uso deve ser cuidadosamente controlado, e vários usos antes comuns de chumbo agora são restritos pelo governo dos EUA. A tinta com chumbo é encontrada em muitos edifícios mais antigos, mas agora é usada principalmente em estruturas de aço externas, como pontes, para melhorar sua resistência às intempéries. Um composto de chumbo denominado chumbo tetraetila foi adicionado à gasolina já em 1921, porque evitou o problema de "batidas" dos motores de automóveis de alta compressão. No entanto, a maior parte da gasolina agora não contém chumbo, porque o chumbo do escapamento do carro era uma das principais fontes de poluição do ar.

O chumbo também é comumente usado em vidro e esmalte. Em tubos de imagem de televisão e terminais de exibição de vídeo de computador, o chumbo ajuda a bloquear a radiação, e a parte interna, embora não a externa, da lâmpada comum é feita de vidro com chumbo. O chumbo também aumenta a resistência e o brilho dos cristais. O chumbo é usado para fazer rolamentos e solda, e é importante na produção de borracha e no refino de petróleo.

A produção de chumbo data de pelo menos 8.000 anos. O chumbo era usado no Egito já em 5.000 a.C. , e no tempo dos Faraós era usado em esmaltes de cerâmica e como solda. Também foi fundido em objetos ornamentais. Uma tinta de chumbo branca também foi usada no antigo Egito, Grécia e Roma. A Roma Antiga usava tubos de chumbo em seus extensos trabalhos de abastecimento de água. Alguns dos efeitos tóxicos do chumbo também foram observados já na era romana, embora se pensasse que o chumbo também tinha qualidades médicas positivas. Nos séculos 15 e 16, os construtores usavam chumbo como material de cobertura para catedrais, e o chumbo também era usado para unir os diferentes painéis de vidro colorido em vitrais janelas. A primeira bateria de chumbo é creditada a um físico francês, Gaston Plante, que a inventou em 1859. Em 1889, as chamadas baterias de armazenamento de chumbo-ácido do tipo moderno estavam sendo produzidas comercialmente.

As minas de chumbo modernas produzem cerca de 3 milhões de toneladas métricas de chumbo anualmente. Isso é apenas cerca de metade do chumbo usado em todo o mundo; o restante é obtido por reciclagem. O maior produtor de chumbo é a Austrália, seguida pelos Estados Unidos, China e Canadá. Outros países com grandes depósitos de chumbo são México, Peru, Rússia e Cazaquistão.

Matérias-primas

O chumbo é extraído de minérios extraídos de minas subterrâneas. Mais de 60 minerais contêm alguma forma de chumbo, mas apenas três são normalmente extraídos para a produção de chumbo. O mais comum é chamado galena. A forma pura da galena contém apenas chumbo e enxofre, mas geralmente é encontrada com vestígios de outros metais, incluindo prata, cobre, zinco, cádmio e antimônio, bem como arsênico. Dois outros

minerais comercialmente extraídos para chumbo são cerussita e anglesita. Mais de 95% de todo o chumbo extraído é derivado de um desses três minerais. No entanto, a maioria dos depósitos desses minérios não são encontrados sozinhos, mas misturados com outros minerais, como pirita, marcassita e blenda de zinco. Portanto, muito minério de chumbo é obtido como subproduto de outra mineração de metal, geralmente zinco ou prata. Apenas metade de todo o chumbo usado anualmente é proveniente da mineração, já que a metade é recuperada por meio da reciclagem, principalmente de baterias de automóveis.

minerais comercialmente extraídos para chumbo são cerussita e anglesita. Mais de 95% de todo o chumbo extraído é derivado de um desses três minerais. No entanto, a maioria dos depósitos desses minérios não são encontrados sozinhos, mas misturados com outros minerais, como pirita, marcassita e blenda de zinco. Portanto, muito minério de chumbo é obtido como subproduto de outra mineração de metal, geralmente zinco ou prata. Apenas metade de todo o chumbo usado anualmente é proveniente da mineração, já que a metade é recuperada por meio da reciclagem, principalmente de baterias de automóveis. Além do minério em si, apenas algumas matérias-primas são necessárias para o refino do chumbo. O processo de concentração de minério requer óleo de pinho, alúmen, cal e xantato. Calcário ou minério de ferro é adicionado ao minério de chumbo durante o processo de torra. O coque, um destilado de carvão, é usado para aquecer ainda mais o minério.

O processo de fabricação

Extração de minério

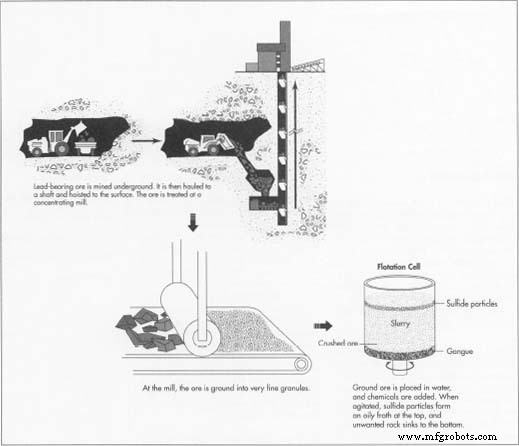

- 1 O primeiro passo para recuperar o minério de chumbo é minerá-lo no subsolo. Trabalhadores que usam maquinário pesado perfuram a rocha de túneis profundos com maquinário pesado ou explodem com dinamite, deixando o minério em pedaços. Em seguida, eles colocam o minério em carregadeiras e caminhões e o transportam para um poço. O poço de uma grande mina pode estar a uma milha ou mais do local da perfuração ou da explosão. Os mineiros despejam o minério no poço e, de lá, é içado para a superfície.

Concentrando o minério

- 2 Após a retirada do minério da mina, ele é tratado em uma usina concentradora. Concentrar significa remover a rocha residual do chumbo. Para começar, o minério deve ser triturado em pedaços muito pequenos. O minério é moído na usina, deixando-o em partículas com diâmetros de 0,1 milímetro ou menos. Isso significa que os grânulos individuais são mais finos do que o sal de cozinha. A textura é algo como açúcar granulado.

Flotação

- 3 O principal minério de chumbo, galena, é apropriadamente conhecido como sulfeto de chumbo, e o enxofre constitui uma parte substancial do mineral. O processo de flotação coleta as porções contendo enxofre do minério, que também contém o metal valioso. Primeiro, o minério finamente triturado é diluído em água e depois despejado em um tanque chamado célula de flotação. A mistura de minério moído e água é chamada de lama. Um por cento de óleo de pinho ou um produto químico semelhante é adicionado à pasta no tanque. O tanque então agita, sacudindo a mistura violentamente. O óleo de pinho atrai as partículas de sulfeto. Em seguida, o ar é borbulhado na mistura. Isso faz com que as partículas de sulfeto formem uma espuma oleosa no topo do tanque. O resíduo de rocha, que é chamado de ganga, afunda. O processo de flotação é controlado por meio de analisadores de raios-X. Um monitor de flutuação na sala de controle pode verificar o conteúdo de metal da pasta usando a análise de raios-X. Em seguida, com o auxílio de um computador, o monitor pode ajustar a proporção do aditivo químico para otimizar a recuperação do metal. Outros produtos químicos também são adicionados à célula de flotação para ajudar a concentrar os minerais. O alumínio e a cal agregam o metal ou tornam as partículas maiores. O xantato também é adicionado à pasta, a fim de ajudar as partículas de metal a flutuarem para a superfície. No final do processo de flotação, o chumbo foi separado da rocha, e outros minerais também, como zinco e cobre, foram separados.

Filtragem

- 4 Após a concentração do minério nas células de flotação, ele segue para um filtro, que remove até 90% da água. O concentrado neste ponto contém de 40-80% de chumbo, com grandes quantidades de outras impurezas, principalmente enxofre e zinco. Ele está pronto neste estágio para ser enviado à fundição. A ganga, ou rocha que não continha minerais, deve ser bombeada para fora do tanque de flutuação. Pode ser despejado em uma lagoa semelhante a um lago natural e, quando a lagoa finalmente encher, a terra pode ser replantada.

Torrando o minério

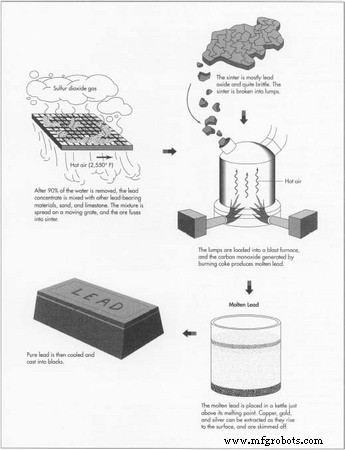

- 5 O concentrado de chumbo fresco do filtro precisa ser mais refinado para remover o enxofre. Depois que o concentrado é descarregado na chamada planta de sinterização, ele é misturado com outros materiais que contêm chumbo e com areia e calcário. Em seguida, a mistura é espalhada em uma grelha móvel. O ar que foi aquecido a 2.550 ° F (1.400 ° C) passa pela grelha. O coque é adicionado como combustível e o enxofre no concentrado de minério transforma-se em gás dióxido de enxofre. Este dióxido de enxofre é um subproduto importante do processo de refino de chumbo. Ele é capturado em uma planta de ácido separada e convertido em ácido sulfúrico, que tem muitos usos. Depois que o minério é torrado dessa forma, ele se funde em um material frágil chamado sinter. O sinter é principalmente óxido de chumbo, mas também pode conter óxidos de zinco, ferro e silício, um pouco de cal e enxofre. À medida que o sinter passa pela grade móvel, ele se quebra em pedaços. Os pedaços são carregados no alto-forno.

Explosão

- 6 O sinter cai no topo do alto-forno, junto com o combustível de coque. Uma rajada de ar passa pela parte inferior da fornalha, queimando a coque. A queima de coque gera uma temperatura de cerca de 2.200 ° F (1.200 ° C) e produz monóxido de carbono. O monóxido de carbono reage com o chumbo e outros óxidos de metal, produzindo chumbo fundido, escória residual não metálica e dióxido de carbono. Em seguida, o metal derretido é retirado para caldeiras ou moldes.

Refino

- 7 O chumbo derretido quando sai do alto-forno tem 95-99% de pureza. É chamado neste ponto ouro base. Deve ser posteriormente refinado para remover impurezas, porque o chumbo comercial deve ser 99-99,999% puro. Para refinar o ouro, ele é mantido no

caldeira de escória a uma temperatura logo acima de seu ponto de fusão, cerca de 626 ° F (330 ° C). A esta temperatura, qualquer cobre restante no lingote sobe para o topo da caldeira e forma uma espuma ou escória que pode ser removida. O ouro e a prata podem ser removidos do ouro adicionando-lhe uma pequena quantidade de zinco. O ouro e a prata se dissolvem mais facilmente no zinco do que no chumbo e, quando o ouro é ligeiramente resfriado, uma escória de zinco sobe para o topo, trazendo os outros metais com ela.

caldeira de escória a uma temperatura logo acima de seu ponto de fusão, cerca de 626 ° F (330 ° C). A esta temperatura, qualquer cobre restante no lingote sobe para o topo da caldeira e forma uma espuma ou escória que pode ser removida. O ouro e a prata podem ser removidos do ouro adicionando-lhe uma pequena quantidade de zinco. O ouro e a prata se dissolvem mais facilmente no zinco do que no chumbo e, quando o ouro é ligeiramente resfriado, uma escória de zinco sobe para o topo, trazendo os outros metais com ela.

Custo

- 8 Quando o chumbo foi suficientemente refinado, ele é resfriado e fundido em blocos que podem pesar até uma tonelada. Este é o produto acabado. Ligas de chumbo também podem ser produzidas na planta de fundição. Nesse caso, metais são adicionados ao chumbo fundido em proporções precisas para produzir um material de chumbo para usos industriais específicos. Por exemplo, o chumbo comumente usado em baterias de automóveis e também para tubos, chapas, revestimento de cabos e munições, é misturado com antimônio porque aumenta a resistência do metal.

Subprodutos / resíduos

O refino de chumbo produz diversos subprodutos. A ganga, ou rocha residual, acumula-se à medida que o minério é concentrado. A maioria dos minerais foi removida da rocha, portanto, esse resíduo não é considerado pela indústria como um risco ambiental. Ele pode ser bombeado para um tanque de descarte, que se assemelha a um lago natural. O ácido sulfúrico é o principal subproduto do processo de fundição. O gás dióxido de enxofre é liberado quando o minério é torrado na planta de sinterização. Para proteger a atmosfera, gases e fumaça são capturados e o ar liberado pela planta é limpo primeiro. O dióxido de enxofre é coletado em uma planta de ácido separada e convertido em ácido sulfúrico. A refinaria pode vender esse ácido assim como seu produto principal, o próprio chumbo.

A poluição do ar também pode resultar do processamento de chumbo. A fundição requer uma "casa de ensacamento", ou seja, uma instalação separada para filtrar e aspirar os vapores de modo que o chumbo não seja liberado na atmosfera. No entanto, as partículas de chumbo chegam à atmosfera e, nos Estados Unidos, as regulamentações federais tentam controlar a quantidade permitida. A maior parte dos resíduos sólidos produzidos pelo processo de fundição é uma substância densa e vítrea chamada escória. Contém vestígios de chumbo, zinco e cobre. A escória é mais tóxica que a ganga, devendo ser armazenada de forma segura e monitorada para que não escape para o meio ambiente ou entre em contato com populações.

O Futuro

Novos desenvolvimentos na indústria de chumbo parecem ter menos como objetivo melhorar o processo de fabricação do que encontrar novos usos para o próprio chumbo. Uma vez que uma grande proporção do chumbo extraído e reciclado é vendido para a indústria automotiva como baterias, os produtores de chumbo são bastante dependentes da saúde da indústria automotiva. Mas os produtores de chumbo estão interessados em encontrar novas aplicações para o chumbo que lhes dê mais estabilidade no mercado.

Uma nova aplicação recente para o chumbo é um laminado de fibra de vidro de chumbo. As folhas de chumbo podem ser laminadas entre gesso e fibra de vidro, formando um duto de material superior que ajuda a isolar o ruído. Se for usado em uma unidade de ar condicionado, por exemplo, ele amortece efetivamente o ruído da máquina. Outro mercado potencial para o chumbo é a contenção de resíduos nucleares. O armazenamento seguro de material radioativo é uma preocupação crescente em todo o mundo. A indústria de chumbo está pesquisando recipientes feitos de titânio com uma camada interna de chumbo ou chumbo e plástico, argumentando que uma camada de uma polegada de chumbo poderia adicionar 880 anos à vida de um recipiente devidamente enterrado. E olhando para os carros do futuro, pesquisadores nos EUA e em vários outros países têm estudado maneiras de melhorar a tecnologia da bateria de chumbo-ácido para alimentar carros elétricos.

Processo de manufatura