Motor a jato

Antecedentes

O motor a jato é a usina de força dos aviões a jato de hoje, produzindo não apenas o empuxo que impulsiona a aeronave, mas também a energia que abastece muitos dos outros sistemas da aeronave.

Os motores a jato operam de acordo com a terceira lei do movimento de Newton, que afirma que toda força atuando em um corpo produz uma força igual e oposta. O motor a jato funciona puxando um pouco do ar pelo qual a aeronave está se movendo, comprimindo-o, combinando-o com combustível e aquecendo-o e, finalmente, ejetando o gás resultante com tal força que o avião é impelido para frente. A potência produzida por esses motores é expressa em libras de empuxo, um termo que se refere ao número de libras que o motor pode mover.

O motor a jato, como muitas inovações tecnológicas, levou muito tempo para progredir do conceito ao projeto e à execução. As primeiras tentativas de transcender o motor a pistão tradicional foram, na verdade, modificações desse motor, tanto pesadas quanto complexas. O projeto da turbina foi introduzido em 1921, e ele e os outros componentes básicos do motor a jato moderno estavam presentes em um projeto para o qual um tenente da Força Aérea Real chamado Frank Whittle recebeu uma patente inglesa em 1930. Embora os testes no motor de Whittle tenham começado em 1937 , não voou com sucesso até 1941. Do outro lado do Canal da Mancha, em uma Alemanha apressada para se armar para a Segunda Guerra Mundial, um trabalho semelhante, mas totalmente separado, havia começado com uma patente de motor a jato de 1935 concedida a Hans von Ohain. Quatro anos depois, uma equipe de engenheiros alemães liderada pelo Dr. Max Hahn obteve sucesso, conduzindo o primeiro vôo inteiramente a jato da história. Ao alcançar o sucesso com o motor Whittle em 1941, os britânicos prontamente enviaram um protótipo para seus aliados nos Estados Unidos, onde a General Electric imediatamente começou a produzir cópias. O primeiro motor a jato americano, produzido pela GE, voou em um avião construído pela Bell Aircraft no final de 1942. Embora o uso de jatos fosse um tanto limitado durante a Segunda Guerra Mundial, no final da guerra todos os três países começaram a utilizar esquadrões de elite de aviões de combate a jato.

Os motores comerciais de hoje, com até onze metros de diâmetro e doze metros de comprimento, podem pesar mais de 10.000 libras e produzir mais de 100.000 libras de empuxo.

Design

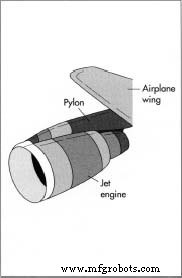

Um motor a jato está contido em uma capota, um invólucro externo que se abre para fora, algo como um automóvel arredondado capô, para permitir a inspeção e reparo dos componentes internos. Anexado a cada motor (um 747 típico usa quatro) está um poste, um braço de metal que une o motor à asa do avião. Por meio de bombas e tubos de alimentação nos postes, o combustível é retransmitido dos tanques das asas para o motor, e a energia elétrica e hidráulica gerada pelo motor é então direcionada de volta à aeronave por meio de fios e tubos também contidos nos postes.

Bem na frente do motor, um ventilador ajuda a aumentar o fluxo de ar para o primeiro compartimento do motor, o compressor. Conforme o ventilador conduz o ar para dentro dele, o compressor - um cilindro de metal que se alarga gradualmente da frente para a traseira - sujeita o ar que entra a uma pressão crescente. Para acelerar o avanço do ar pelo motor, o compressor é equipado com lâminas que giram como simples ventiladores domésticos. No tempo incrivelmente breve que leva ao ar

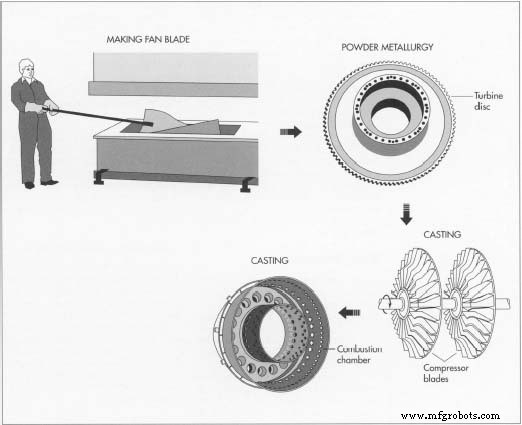

As peças de um motor a jato - podem chegar a 25.000 - são feitas de várias maneiras. A pá do ventilador é feita moldando titânio fundido em uma prensa quente. Quando removida, cada lâmina é soldada a um par e a cavidade oca no centro é preenchida com um favo de mel de titânio. O disco da turbina é feito por metalurgia do pó, enquanto as pás do compressor e a câmara de combustão são feitas por fundição. para alcançar a extremidade interna de um compressor típico, ele foi espremido em um espaço 20 vezes menor que a abertura de admissão.

As peças de um motor a jato - podem chegar a 25.000 - são feitas de várias maneiras. A pá do ventilador é feita moldando titânio fundido em uma prensa quente. Quando removida, cada lâmina é soldada a um par e a cavidade oca no centro é preenchida com um favo de mel de titânio. O disco da turbina é feito por metalurgia do pó, enquanto as pás do compressor e a câmara de combustão são feitas por fundição. para alcançar a extremidade interna de um compressor típico, ele foi espremido em um espaço 20 vezes menor que a abertura de admissão. Expandindo à medida que sai do compressor de alta pressão, o ar entra no combustor, um cilindro interno do motor no qual o ar será misturado ao combustível e queimado. A câmara de combustão é na verdade um anel, com a forma de um filtro de ar de carro. O ar que passa por esse anel ao sair do compressor é aceso, enquanto outro fluxo maior de ar simplesmente passa pelo centro do anel sem ser queimado. Uma terceira corrente de ar sendo liberada do compressor é passada para fora da câmara de combustão para resfriá-la.

À medida que o ar do compressor se mistura com o combustível e se inflama no combustor para produzir um volume de gás incrivelmente quente, parte desse gás sai do motor pelo sistema de escapamento, enquanto outra porção menor é direcionada para a turbina do motor. A turbina é um conjunto de ventiladores que se estendem desde o mesmo eixo que, mais à frente no motor a jato, gira as pás do compressor. Seu trabalho é extrair energia suficiente dos gases quentes que saem do combustor para alimentar o eixo do compressor. Em alguns modelos, a turbina também é usada para gerar energia para outros componentes do avião. Como a turbina é submetida a intenso calor, cada lâmina possui vias respiratórias labirínticas. O ar frio do compressor é encaminhado por essas passagens, permitindo que a turbina funcione em fluxos de gás cuja temperatura seja superior ao ponto de fusão da liga da qual é feita.

A maior parte do gás que sai do combustor, entretanto, passa pelo sistema de escapamento, que deve ser moldado com muito cuidado para garantir o desempenho adequado do motor. Os aviões que voam abaixo da velocidade do som são equipados com sistemas de exaustão que se estreitam em direção às suas extremidades; aqueles capazes de viagens supersônicas requerem sistemas de escapamento que se alargam no final, mas que também podem ser reduzidos para permitir as velocidades mais lentas desejáveis para o pouso. O sistema de exaustão consiste em um duto externo, que transmite o ar de resfriamento que passou pelo lado externo do combustor, e um duto interno mais estreito, que transporta os gases em combustão que foram bombeados pelo combustor. Entre esses dois dutos está um reversor de empuxo, o mecanismo que pode fechar o duto externo para evitar que o ar não aquecido saia do motor pelo sistema de escapamento. Os pilotos engatam o empuxo reverso quando desejam reduzir a velocidade da aeronave.

Matérias-primas

Componentes fortes, leves, resistentes à corrosão e termicamente estáveis são essenciais para a viabilidade de qualquer projeto de aeronave, e certos materiais foram desenvolvidos para fornecer essas e outras características desejáveis. O titânio, criado pela primeira vez em forma suficientemente pura para uso comercial durante a década de 1950, é utilizado nos componentes de motor mais críticos. Embora seja muito difícil de moldar, sua extrema dureza torna-o forte quando sujeito a calor intenso. Para melhorar sua maleabilidade, o titânio é frequentemente ligado a outros metais, como níquel e alumínio. Todos os três metais são apreciados pela indústria aeroespacial por causa de sua relação resistência / peso relativamente alta.

O ventilador de admissão na frente do motor deve ser extremamente forte para não se quebrar quando pássaros grandes e outros detritos forem sugados para dentro de suas lâminas; portanto, é feito de uma liga de titânio. O compressor intermediário é feito de alumínio, enquanto a seção de alta pressão mais próxima ao intenso calor do combustor é feita de ligas de níquel e titânio mais capazes de suportar temperaturas extremas. A câmara de combustão também é feita de ligas de níquel e titânio, e as pás da turbina, que devem suportar o calor mais intenso do motor, são compostas por ligas de níquel-titânio-alumínio. Freqüentemente, tanto a câmara de combustão quanto a turbina recebem revestimentos cerâmicos especiais que melhor os capacitam a resistir ao calor. O duto interno do sistema de escapamento é feito de titânio, enquanto o duto de escapamento externo é feito de compostos - fibras sintéticas unidas por resinas. Embora a fibra de vidro tenha sido usada por anos, agora está sendo suplantada pelo Kevlar, que é ainda mais leve e resistente. O reversor de empuxo consiste em liga de titânio.

O processo de fabricação

A construção e montagem dos componentes de um motor a jato leva cerca de dois anos, após um período de projeto e testes que pode levar até cinco anos para cada modelo. A fase de pesquisa e desenvolvimento é tão demorada porque os motores são tão complexos:um motor Boeing 747 padrão, por exemplo, contém quase 25.000 peças.

Componentes de construção - pá do ventilador

- 1 Na fabricação de motores a jato, as várias peças são feitas individualmente como parte de subconjuntos; os subconjuntos então se unem para formar o motor inteiro. Uma dessas partes é a pá do ventilador, situada na frente do motor. Cada lâmina do ventilador consiste em duas películas de lâmina produzidas pela moldagem de titânio fundido em uma prensa a quente. Quando removida, cada pele de lâmina é soldada a um par, com uma cavidade oca no centro. Para aumentar a resistência do produto final, essa cavidade é preenchida com um favo de mel de titânio.

Disco do compressor

- 2 O disco, o núcleo sólido ao qual as lâminas do compressor são fixadas, lembra uma grande roda dentada. Deve ser extremamente forte e livre de imperfeições mínimas, pois estas podem facilmente se transformar em fraturas sob o tremendo estresse da operação do motor. Por muito tempo, a maneira mais popular de fabricar o disco consistia em cortar à máquina uma peça bruta de metal em uma aproximação grosseira da forma desejada, em seguida, aquecê-la e estampá-la com especificações precisas (além de tornar o metal maleável, o calor também ajuda a fundir rachaduras finas). Hoje, porém, um método mais sofisticado de produção de discos está sendo usado por cada vez mais fabricantes. Chamada metalurgia do pó consiste em derramar metal fundido em uma plataforma giratória em rotação rápida que quebra o metal em milhões de gotículas microscópicas que são lançadas de volta quase imediatamente

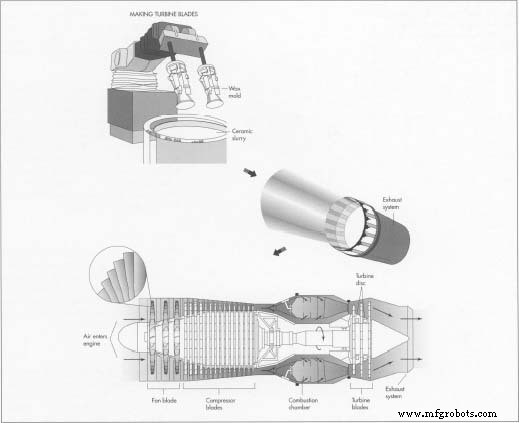

As lâminas de turbina são feitas formando cópias de cera das lâminas e, em seguida, imergindo as cópias em um banho de lama de cerâmica. Depois que cada cópia é aquecida para endurecer a cerâmica e derreter a cera, o metal derretido é derramado na cavidade deixada pela cera derretida.

As lâminas de turbina são feitas formando cópias de cera das lâminas e, em seguida, imergindo as cópias em um banho de lama de cerâmica. Depois que cada cópia é aquecida para endurecer a cerâmica e derreter a cera, o metal derretido é derramado na cavidade deixada pela cera derretida.

Um motor a jato funciona sugando o ar em uma extremidade, comprimindo-o, misturando-o com o combustível e queimando-o na câmara de combustão e, em seguida, expelindo-o com grande força para fora do sistema de escapamento. devido ao giro da mesa. Ao saírem da mesa, a temperatura das gotículas cai repentinamente (cerca de 2.120 graus Fahrenheit - 1.000 graus Celsius - em meio segundo), fazendo com que se solidifiquem e formem um pó metálico de granulação fina. O pó resultante é muito puro porque se solidifica muito rapidamente para coletar contaminantes. - 3 Na próxima etapa, o pó é embalado em uma caixa de formação e colocado em vácuo. Vibrado, o pó penetra até ficar bem embalado no fundo da caixa; o vácuo garante que nenhuma bolsa de ar se desenvolva. A caixa é então selada e aquecida sob alta pressão (cerca de 25.000 libras por polegada quadrada). Essa combinação de calor e pressão funde as partículas de metal em um disco. O disco é então moldado em uma grande máquina de corte e aparafusado às lâminas do ventilador.

Lâminas do compressor

- 4 A fundição, um método extremamente antigo, ainda é usado para formar as lâminas do compressor. Nesse processo, a liga a partir da qual serão formadas as lâminas é despejada em um molde de cerâmica, aquecida em um forno e resfriada. Quando o molde é quebrado, as lâminas são usinadas em sua forma final.

Câmara de combustão

- 5 As câmaras de combustão devem misturar ar e combustível em um espaço pequeno e funcionar por períodos prolongados em calor extremo. Para conseguir isso, o titânio é ligado para aumentar sua ductilidade - sua capacidade de se formar em formas. Em seguida, é aquecido antes de ser derramado em vários moldes de segmentos discretos e muito complexos. As seções são removidas de seus

Um motor a jato é montado na asa do avião com um pilão. O pilão (e a asa) devem ser muito fortes, já que um motor pode pesar até 10.000 libras. moldes, que esfriam e são soldados antes de serem montados no motor.

Um motor a jato é montado na asa do avião com um pilão. O pilão (e a asa) devem ser muito fortes, já que um motor pode pesar até 10.000 libras. moldes, que esfriam e são soldados antes de serem montados no motor.

Disco e lâminas da turbina

- 6 O disco da turbina é formado pelo mesmo processo de metalurgia do pó usado para criar o disco do compressor. As pás da turbina, no entanto, são feitas por um método um pouco diferente daquele usado para formar as pás do compressor, porque estão sujeitas a um estresse ainda maior devido ao intenso calor do combustor que fica bem na frente delas. Primeiro, cópias das lâminas são formadas despejando cera em moldes de metal. Assim que cada forma de cera se solidifica, ela é removida do molde e imersa em um banho de pasta de cerâmica, formando um revestimento de cerâmica com cerca de 0,25 polegada (0,63 centímetro) de espessura. Cada conjunto é então aquecido para endurecer a cerâmica e derreter a cera. O metal derretido agora é derramado na cavidade deixada pela cera derretida. As passagens de resfriamento de ar interno dentro de cada lâmina também são formadas durante esta fase de produção.

- 7 Os grãos de metal na lâmina agora estão alinhados paralelamente à lâmina por um processo chamado solidificação direcional. A direção do grão é importante porque as lâminas da turbina estão sujeitas a muito estresse; se os grãos estiverem alinhados corretamente, a lâmina tem muito menos probabilidade de quebrar. O processo de solidificação ocorre em fornos controlados por computador, nos quais as lâminas são cuidadosamente aquecidas de acordo com especificações precisas. Os grãos de metal assumem a configuração correta à medida que esfriam após serem retirados dos fornos.

- 8 As etapas seguintes e finais na preparação das lâminas da turbina são a modelagem da máquina e a perfuração a laser ou erosão por centelha. Primeiro, a lâmina é afiada até o formato final desejado por meio de um processo de usinagem. Em seguida, linhas paralelas de pequenos orifícios são formadas em cada lâmina como um suplemento para as passagens de resfriamento internas. Os orifícios são formados por um pequeno feixe de laser ou por erosão por centelha, em que faíscas cuidadosamente controladas podem comer orifícios na lâmina.

Sistema de exaustão

- 9 O duto interno e os pós-combustores do sistema de escapamento são moldados em titânio, enquanto o duto externo e a nacela (carcaça do motor) são feitos de Kevlar. Depois que esses três componentes foram soldados em um subconjunto, todo o motor está pronto para ser montado.

Montagem final

- 10 Os motores são construídos combinando manualmente os vários subconjuntos e acessórios. Um motor é normalmente construído em uma posição vertical da extremidade traseira para a frente, em um dispositivo que permitirá ao operador manipular o motor facilmente durante a montagem. A montagem começa com o aparafusamento da turbina de alta pressão (a mais próxima do combustor) à turbina de baixa pressão (a mais distante do cumbustor). Em seguida, a câmara de combustão é fixada às turbinas. Um processo usado para construir um conjunto de turbina balanceada utiliza um robô CNC (controlado por computador numericamente) capaz de selecionar, analisar e unir uma lâmina de turbina ao seu cubo. Este robô pode determinar o peso de uma lâmina e posicioná-la apropriadamente para uma montagem equilibrada.

- 11 Uma vez que as turbinas e a câmara de combustão foram montadas, os compressores de alta e baixa pressão são acoplados. O ventilador e sua estrutura constituem o subconjunto mais avançado e são conectados em seguida. O eixo de transmissão principal que conecta a turbina de baixa pressão ao compressor de baixa pressão e ao ventilador é então instalado, completando assim o núcleo do motor.

- 12 Após a submontagem final, o sistema de escapamento, foi acoplado, o motor está pronto para ser enviado ao fabricante da aeronave, onde o encanamento, fiação, acessórios e carcaça aerodinâmica do avião serão integrados.

Controle de qualidade

Quando a produção de um motor recém-projetado começa, o primeiro construído é designado como um motor de teste e vários experimentos são executados para testar sua resposta às várias situações que o modelo do motor encontrará durante sua vida útil. Isso inclui condições climáticas extremas, detritos no ar (como pássaros), voos longos e partidas repetidas. O primeiro motor construído é sempre dedicado a testes de qualidade; ele nunca voará comercialmente.

Ao longo de todo o processo de construção de um motor, os componentes e conjuntos são inspecionados quanto à precisão dimensional, mão de obra responsável e integridade do material. As inspeções dimensionais são realizadas de muitas maneiras diferentes. Um método comum é a inspeção CNC. Uma máquina de medição por coordenadas (CMM) irá inspecionar os principais recursos de uma peça e compará-los com as dimensões projetadas. As peças também são inspecionadas quanto a falhas de material. Um método é aplicar um líquido fluorescente em toda a superfície de uma peça. Depois que o líquido migra para quaisquer fissuras ou marcas, o excesso é removido. Sob uma luz ultravioleta, quaisquer imperfeições superficiais que possam causar falha prematura do motor acenderão.

Todos os conjuntos rotativos devem ser precisamente balanceados para garantir uma operação prolongada e segura. Antes da montagem final, todas as submontagens rotativas são balanceadas dinamicamente. O processo de balanceamento é muito parecido com o balanceamento giratório do pneu em seu carro. Os subconjuntos rotativos e o núcleo do motor completo são "girados" por computador e ajustados para garantir que girem concentricamente.

O teste funcional de um motor acabado ocorre em três estágios:testes estáticos, testes operacionais estacionários e testes de vôo. Um teste estático verifica os sistemas (como elétrico e de resfriamento) sem o motor funcionando. Os testes de operação estacionária são conduzidos com o motor montado em um suporte e funcionando. O teste de vôo envolve um exame abrangente de todos os sistemas, previamente testados ou não, em uma variedade de condições e ambientes diferentes. Cada motor continuará a ser monitorado ao longo de sua vida útil.

Processo de manufatura

- O que é um bico de jato?

- Entendendo o motor de partida do motor

- Entendendo o motor diesel

- Componentes do motor de combustão interna

- Entendendo o motor a gasolina

- Configurações do cilindro do motor do carro

- Diferentes tipos de layout do motor

- Entendendo a configuração do mecanismo

- Tipos de motor de automóvel

- Entendendo um motor automotivo