Processos de fabricação de aço inoxidável

Processos de fabricação de aço inoxidável

Os aços inoxidáveis contêm de 10% a 30% de cromo. Esses aços também contêm quantidades variadas de níquel, molibdênio, cobre, enxofre, titânio e nióbio, etc.

A maior parte da produção de aço inoxidável era através do forno elétrico a arco (EAF) até cerca de 1970. Com o uso de tonelagem de oxigênio na produção de aço, a prática de fabricação de aço inoxidável EAF mudou. O gás oxigênio pode ser usado para melhorar a taxa de descarbonetação. Isso poderia ser alcançado pela injeção de alto potencial de oxigênio, mas foi acompanhado pela reação adversa de extensa oxidação do cromo à escória. Isso exigiu um período de redução bem definido no qual ferro silício foi usado para reduzir o cromo oxidado da escória.

A produção de aço inoxidável iniciou-se pelo processo duplex com o desenvolvimento bem sucedido do processo conversor de descarbonetação por argônio oxigênio (AOD). Embora o processo duplex com conversor AOD seja o mais proeminente, existem vários processos duplex que estão sendo usados hoje para fabricar aços inoxidáveis. Nesses processos existe um EAF ou forno similar que derrete sucata, ferroligas e outras matérias-primas para produzir o aço líquido. Este aço líquido, que contém a maior parte de cromo e níquel, bem como alguns outros elementos de liga, é a carga dos conversores. Os conversores são usados para obter aços inoxidáveis de baixo carbono. A versatilidade do processo duplex EAF-AOD levou as siderúrgicas a reexaminar o uso de diferentes conversores para fusão de aços inoxidáveis. Isso levou ao desenvolvimento de vários outros conversores para processos duplex.

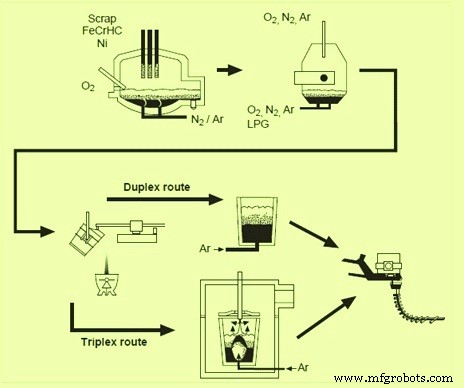

O trabalho de desenvolvimento para fazer aços inoxidáveis usando BOF convencional (forno básico de oxigênio) começou no final dos anos 1950 e início dos anos 1960. Em meados da década de 1960, algumas siderúrgicas estavam usando conversores BOF existentes para uma descarbonetação parcial seguida de descarbonetação em uma panela sob vácuo para produzir aços inoxidáveis de baixo carbono. Esses processos são conhecidos como processos triplex porque estão envolvidas três unidades de processo, como o EAF, um conversor para pré-sopro e uma unidade de descarbonetação a vácuo para o refino final. Os aços passam por tratamento para descarbonetação final, desbaste final, homogeneização e flotação de inclusões antes da panela ser levada para a operação de fervura. Em quase todos esses processos triplex, o processamento a vácuo de aços na panela cheia é a etapa final antes da fundição. A Fig. 1 mostra a comparação de rotas de processo duplex e triplex.

Fig 1 Comparação de rotas de processo duplex e triplex

Com todos esses desenvolvimentos atualmente existem diferentes processos disponíveis para fazer aços inoxidáveis. Os processos disponíveis são divididos em três grupos. São os processos conversores, conversores com processos a vácuo e processos a vácuo.

Princípios gerais de produção de aços inoxidáveis

A descarbonetação do aço inoxidável deve minimizar a oxidação do cromo. É geralmente aceito que quando o oxigênio é injetado no aço inoxidável, uma mistura de cromo e ferro é oxidada. A descarbonetação ocorre quando o carbono dissolvido reduz os óxidos de cromo e ferro que se formam. A sequência de descarbonetação é assim

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

A descarbonetação ocorre na superfície das bolhas ascendentes que se formam a partir do gás inerte que é injetado ou na superfície das partículas de óxido de cromo que estão sendo reduzidas e gerando CO.

A descarbonetação envolve técnicas para minimizar a oxidação do cromo. Existem três técnicas básicas que são temperatura, diluição e vácuo.

A técnica de temperatura foi usada pela fabricação de aço inoxidável EAF antes do desenvolvimento de processos duplex. À medida que a temperatura aumenta, o teor de equilíbrio em determinado teor de cromo diminui. No entanto, isso leva a dificuldades operacionais e altos custos.

A técnica de diluição é a utilizada pelo AOD e todos os processos de conversão. A injeção de gás inerte (argônio ou nitrogênio) reduz a pressão parcial do gás CO no banho, permitindo que teores de cromo mais altos estejam em equilíbrio com teores de carbono mais baixos.

A aplicação de vácuo ao banho de metal também remove CO, permitindo que altos teores de cromo estejam em equilíbrio com baixos teores de carbono. É especialmente eficaz quando o teor de carbono é baixo.

O controle cuidadoso da escória, como ela é produzida na reação, é importante. Qualquer óxido de cromo não reduzido pelo carbono acaba na escória, que pode formar um espinélio complexo. O processamento subsequente (chamado redução) é necessário para recuperar elementos oxidados, como cromo, ferro, manganês etc. A eficácia da etapa de redução depende de muitos fatores, incluindo basicidade e temperatura da escória, condições de mistura no conversor e cinética de dissolução de adição de sólidos.

Escolha de rotas de processo

Existem muitas rotas de processo diferentes disponíveis para o processo de fabricação de aço inoxidável. É preciso escolher entre essas rotas com base em muitos fatores que determinam os custos de capital e operacionais. A escolha da rota do processo é influenciada pela disponibilidade de matéria-prima, produto desejado, processamento a jusante, logística da loja existente e economia de capital. Também é desejável algum grau de flexibilidade na rota do processo, pois esses fatores podem mudar no devido tempo. Em geral, o fluxo do processo de fabricação de aço inoxidável pode ser classificado como duplex ou triplex. O processo duplex, onde a fabricação do aço EAF é seguida pelo refino em um conversor, tende a ser flexível com relação à seleção de matéria-prima. O processo triplex, em que a fabricação de aço EAF e o refino do conversor são seguidos pelo refino com um sistema de vácuo, geralmente é desejável quando o produto final tem especificações muito baixas de carbono e nitrogênio. O processo triplex tende a ter tempos de ciclo gerais mais longos do que o processo duplex porque há uma transferência extra do conversor de processo para a unidade de vácuo. Também tende a ter custos refratários um pouco mais altos porque existem dois fornos realizando a descarbonetação.

Para máxima flexibilidade, uma oficina deve ter um fluxo de processo que possa incorporar rotas duplex e triplex. Isso oferece a maior flexibilidade em matéria-prima, capacidade de produção e fluxo de processo. Neste caso, somente produtos que necessitem de refino a vácuo por razões econômicas e/ou de qualidade utilizarão uma rota triplex.

Processos de refino de diluição

Em um conversor, a descarbonetação é realizada usando o princípio de diluição. Existem diferentes conversores com base nos gases utilizados. Os conversores também são laterais ou soprados pelo fundo. Os usuários de conversores de sopro lateral afirmam que o sopro lateral resulta em maior eficiência de remoção de carbono (quantidade de oxigênio reagindo com carbono dividida pela quantidade total de gases soprados) na faixa de 0,1 a 0,005% de carbono, devido ao maior tempo de residência da bolha de gás inerte, e dessulfuração melhorada na faixa de 0,005% a menos de 0,001% de enxofre devido à mistura melhorada. Os processos de diluição de conversores mais populares são descritos abaixo

- Processo de conversão AOD – O processo é descrito em um artigo separado no link http://www.ispatguru.com/argon-oxygen-decarburization-process/

- K-BOP e K-OBM-S – O processo K-BOP da Kawasaki Steel Corporation começou como BOF convencional soprado com oxigênio superior. Foi modificado para ter sete ventaneiras de fundo do tipo OBM (Q-BOP). Essas ventaneiras poderiam soprar oxigênio com propano para resfriamento das ventaneiras. A cal em pó também pode ser injetada através dessas ventaneiras. O processo K-OBM-S desenvolvido pela Voest Alpine Industrieanlagenbau (agora Siemens VAI) e evoluído a partir do processo K-BOP da Kawasaki. O processo K-OBM-S foi iniciado com ventaneiras no fundo do conversor. No entanto, algumas instalações são reatores side-blown. Assim, um conversor K-OBM-S é um soprado superior com uma lança e com soprado inferior ou lateral com ventaneiras. É muito semelhante a um AOD moderno. No entanto, no processo K-OBM-S, hidrocarbonetos, como gás natural ou propano, são usados para proteção da ventaneira e isso pode ser útil para aumentar a vida útil do refratário.

- Conversor do processo de refino de metal (MRP) -O conversor MRP foi desenvolvido pela Mannesmann Demag Huttentechnik (agora SMS Siemag). O aço líquido fundido, que contém cromo e níquel, é carregado no conversor MRP. A descarbonetação é feita com oxigênio e gases inertes. Nos estágios iniciais de desenvolvimento, os gases eram soprados alternadamente através das ventaneiras no fundo do conversor. O oxigênio é soprado no fundido sem diluição com qualquer gás inerte. O sopro de oxigênio desejado é seguido por sopro apenas com gás inerte. O ciclo de sopro de oxigênio seguido pelo sopro inerte é chamado de refino cíclico ou pulsação e os desenvolvedores afirmam que a lavagem com gás inerte puro pode levar à obtenção de baixa pressão parcial de CO e descarbonetação mais rápida e, portanto, menor oxidação de cromo e consumo de silício para redução. A versão original do conversor evoluiu agora para o processo MRP-L no qual todo o oxigênio é soprado pela parte superior e o gás inerte é injetado através dos elementos porosos na parte inferior. As ventaneiras inferiores podem ser substituídas facilmente através do uso de um fundo intercambiável. Com ventaneiras de fundo, há menos probabilidade de haver erosão nas paredes laterais do conversor. Nos últimos anos, as unidades MRP-L foram acopladas a uma unidade de vácuo como parte do processo triplex para a fabricação de aços inoxidáveis, especialmente aqueles que exigem níveis mais baixos de carbono e nitrogênio.

- Conversor Creusot-Loire-Uddeholm (CLU) – O processo CLU é semelhante ao processo AOD para a fabricação de aços inoxidáveis. Também usa aço líquido de um EAF. O principal impulso para o seu desenvolvimento foi a ideia de substituir o vapor como gás diluente em vez do argônio. O conversor é soprado pelo fundo, diferenciando-o assim do conversor AOD soprado lateralmente. A primeira planta comercial utilizando o processo CLU foi construída em 1973. O período de descarbonetação consiste na injeção de uma mistura oxigênio-vapor. O processo é energeticamente ineficiente, pois a reação do vapor com o banho de aço fundido é endotérmica. A oxidação do cromo é maior do que no processo AOD quando a descarbonetação continua abaixo de cerca de 0,18% de carbono. Embora o objetivo original de reduzir o consumo de argônio possa ser alcançado, o aumento da necessidade de silício para a etapa de redução não leva necessariamente a uma economia geral de custos. Além disso, o uso de vapor durante todo o período levou a teores indesejáveis de hidrogênio no aço refinado. Portanto, surgiram práticas que usam várias quantidades de vapor, argônio e nitrogênio no processo.

- Processo combinado de sopro-inox (KCB-S) da Krupp -A produção de aços inoxidáveis no conversor BOF usando a lança superior era praticada antes do advento do Processo AOD. Após a introdução do processo AOD, a Krupp Stahl AG modificou o conversor para que o sopro combinado através da lança e ventaneiras pudesse ser praticado para o refino de aços inoxidáveis. O processo foi denominado Krupp combinado sopro-inox ou KCB-S. A introdução simultânea de gases de processo os ajudou a aumentar a taxa de descarbonetação. O sopro através de uma lança superior e através das ventaneiras abaixo da superfície do banho ajudou a obter taxas de descarbonetação muito altas. O aumento da taxa de descarbonetação levou a uma redução de até 30% nos tempos de refino em comparação com um AOD convencional sozinho. O aço líquido do EAF é carregado no conversor. No início do golpe, o oxigênio puro é injetado simultaneamente através da lança e das ventaneiras laterais. Depois que uma temperatura de processo desejada é atingida, várias adições são feitas durante o sopro. As adições consistem em cal, ferroligas e sucata. Depois que um nível crítico de carbono é atingido, o teor de oxigênio do gás de processo é reduzido usando gases inertes, como nitrogênio ou argônio. Proporções de oxigênio para gás inerte de 4:1, 2:1, 1:1, 1:2 e 1:4 são usadas como descarbonetação para níveis mais baixos. Ao atingir o teor de carbono de 0,15%, o uso da lança é descontinuado e os gases de processo são introduzidos apenas pelas ventaneiras. Quando o nível de carbono desejado é alcançado, o sopro de oxigênio é interrompido e o silício é adicionado como ferrosilício para reduzir o óxido de cromo na escória e para atingir a especificação de silício necessária. A adição de cal e outros agentes fundentes com o ferrosilício leva à redução do teor de oxigênio dissolvido e aumenta a dessulfuração.

- Conversor de fusão secundária de argônio (ASM) – Este processo foi desenvolvido pela MAN GHH na Alemanha. É semelhante ao processo AOD, exceto que as ventaneiras estão no fundo do vaso. Ao usar oxigênio de alta pressão, ele é identificado como o processo ASM-L.

- Conversor de processo de sopro superior e inferior Sumitomo (STB) – A Sumitomo Metal Industries desenvolveu o processo de sopro superior e inferior Sumitomo (STB). Ele foi desenvolvido para superar as desvantagens de um processo de sopro puro de topo ou de fundo puro, combinando os dois conceitos em um processo. Ele também tentou superar duas desvantagens do processo AOD na época:erosão da ventaneira e taxa de fluxo de oxigênio limitada. O fornecimento adicional de gases ricos em oxigênio da lança superior levou a tempos de descarbonetação mais curtos.

- Conversor Top Mixed Bottom Inert (TMBI) – Neste processo o conversor é equipado com ventaneiras de fundo para injetar apenas gases inertes como argônio ou nitrogênio. A maior parte do gás de processo é introduzida através da lança superior. A lança superior pode ser usada para introduzir a mistura de gases desejada. O processo é chamado de top mixed bottom inert (TMBI). O processo é semelhante aos outros processos que usam o sopro de gás combinado em um conversor. A planta operada pela Allegheny Ludlum com este processo possui fornos de indução sem núcleo que derretem sucata de aço carbono e fornecem metal quente sem cromo para os conversores BOF.

- Unidades combinadas de conversor e vácuo – Os processos de conversão discutidos acima têm uma desvantagem, pois os aços inoxidáveis com resíduos de carbono e nitrogênio muito baixos se tornam difíceis de produzir. O período de descarbonetação se torna mais longo enquanto a oxidação do cromo e o consumo de argônio aumentam à medida que os níveis desejados de carbono e nitrogênio diminuem. Algumas siderúrgicas tentaram superar essa desvantagem aplicando vácuo ao conversor nos estágios mais avançados do processo de descarbonetação. O conceito também foi promovido pela Leybould-Heraus como uma alternativa ao AOD ou VOD. O conceito de aplicação de vácuo a um conversor está sendo perseguido pela instalação de AOD/VCR pela Daido nas fábricas de Shibukawa e Chita e pela Nippon Steel em suas fábricas de Hikari. O AOD-VCR opera como um AOD convencional até 0,08% – 0,10% C. O processo é interrompido para amostragem e uma tampa de vácuo é colocada no lugar. A tampa é vedada a um flange localizado a cerca da metade da seção cônica do conversor. Um vácuo é puxado e usado para o restante da descarbonetação e redução. A dessulfuração é realizada na panela de transferência antes da carga AOD. As principais vantagens deste processo em relação aos processos de conversão são a diminuição do consumo de argônio e silício. As desvantagens incluem maior consumo de refratários, menor capacidade de derreter sucata e manutenção e custos adicionais associados à produção de vapor. Quando comparado com conversores separados e unidades VOD, o AOD-VCR apresenta maiores custos operacionais (silício, refratário e argônio), menor produtividade e maiores teores de nitrogênio. Os custos de capital podem ser um pouco menores do que ter duas unidades separadas.

Processos de refino a vácuo

O uso do vácuo para descarbonetação de aços foi desenvolvido na Alemanha. Os primeiros processos incluíam desgaseificação RH, desgaseificação DH e o refino a vácuo Allegheny (AVR) como uma segunda etapa no processo duplex. Esses processos envolvem a redução da pressão acima do banho de aço para promover a evolução do gás monóxido de carbono. Os aços inoxidáveis líquidos que entram no processo de vácuo geralmente contêm carbono de cerca de 0,5% ou menos. A maioria dos processos de vácuo são realizados em uma câmara com uma concha cheia de metal, em oposição a um recipiente de refino separado usado nos processos de diluição/conversor.

Em meados da década de 1960, o conceito de descarbonetação a vácuo foi usado pela Allegheny Ludlum Steel Corporation para desenvolver o processo de refino a vácuo Allegheny. Este processo tornou-se não competitivo com a introdução do processo AOD e foi descontinuado.

Os primeiros processos duplex em que o processamento a vácuo era usado como segunda etapa eram muito lentos e tinham flexibilidade muito limitada em relação às matérias-primas que poderiam ser usadas. Os processos a vácuo não conseguiam acompanhar a melhoria da produtividade dos EAFs e os custos operacionais eram altos. Assim, desenvolvimentos posteriores se concentraram no uso de conversores para descarbonetar o aço líquido de EAFs como um segundo estágio, seguido de desgaseificação a vácuo para o estágio de acabamento. Tais processos são conhecidos como processos triplex para fabricação de aços inoxidáveis, pois usam três processos para obter a química final desejada.

A Nippon Steel Corporation introduziu o processo RH-OB para fabricação de aços inoxidáveis. O metal quente de um alto-forno foi alimentado a um conversor BOF onde o metal foi ligado com cromo e soprado para um nível de carbono de 0,5% a 0,6%. A descarbonetação final foi realizada pelo processo RH-OB. A Nippon Steel converteu um desgaseificador RH existente, que foi usado para aços carbono, para que o oxigênio pudesse ser injetado sob vácuo.

A Thyssen na Alemanha desenvolveu o processo de descarbonetação a vácuo (VOD) em meados da década de 1960. Nos estágios iniciais de seu desenvolvimento, o VOD foi usado para descarbonetar a liga fundida do EAF. Posteriormente, foi feita a descarbonetação preliminar em BOF e o processo triplex EAF-BOF-VOD tornou-se mais produtivo. No início da década de 1970, a Kawasaki Steel Corporation modificou o processo VOD usando vários borbulhadores porosos na panela. Eles chamaram isso de processo SS-VOD (VOD de agitação forte). Em 1988, a ALZ na Bélgica modificou as instalações para fabricar aços inoxidáveis por um processo triplex que consiste em fusão EAF, conversor MRP-L e processo VOD.

As principais vantagens dos processos a vácuo incluem baixo consumo de argônio e baixa oxidação de cromo durante a descarbonetação final para níveis de baixo carbono. Este último levou a um menor consumo de elementos de redução para a recuperação de cromo da escória. A extração de aço da panela utilizada nos processos a vácuo elimina a captação de nitrogênio e oxigênio do ar que está associada ao vazamento dos conversores. O processo SS-VOD, devido à forte agitação obtida usando vários borbulhadores na panela, aumentou ainda mais a capacidade de produzir níveis ainda mais baixos de carbono, nitrogênio e hidrogênio em níveis mais altos de cromo.

Uma grande desvantagem do processamento de VOD é que ele é menos flexível do que um AOD ou outro processo de conversão em relação ao uso de matérias-primas.

Muitas siderúrgicas também perceberam que os processos a vácuo geralmente têm altos custos operacionais e não podem competir com a facilidade de operação de um processo de conversão à pressão atmosférica. No entanto, os processos a vácuo, especialmente o processo SS-VOD, têm a capacidade única de atingir níveis mais baixos de carbono e nitrogênio em aços inoxidáveis que não podem ser facilmente alcançados pelo processo AOD ou outros processos de conversão

Fabricação direta de aço inoxidável

Nos últimos anos, tem havido esforços para usar minérios de cromo e níquel para fabricação de aço inoxidável em vez de ferroligas. No Japão, várias empresas desenvolveram e estão usando esses processos comercialmente.

Os processos diretos de fabricação de aço inoxidável requerem menos sucata e ligas de ferro e podem ser considerados quando a sucata de aço inoxidável e ligas de ferro não estão prontamente disponíveis em quantidades suficientes. No entanto, minérios de cromo e níquel são necessários e podem ser usados em uma usina siderúrgica integrada onde o metal quente está disponível. Os processos são mais intensivos em capital do que os outros processos. Portanto, sua implementação em outras plantas e locais provavelmente será limitada.

Processo de manufatura